大直径厚壁球形封头的制造

摘 要:简要介绍大直径厚壁球形封头的压制和组焊的加工方法,总结了有关的制造工艺。

关键词:厚壁球形封头;制造;焊接;防变形

近年来随着制造技术的发展,大型设备广泛应用,封头的公称直径也越来越大,球形封头在厚壁容器中的应用逐渐增多。我厂为宁夏宝丰能源集团有限公司制造一台甲醇合成塔设备,该设备重量达到340吨,筒体直径为4000mm,筒体厚度达到80mm,是20万吨/ 年甲醇工程项目的核心设备,而其上的球形封头为主要受压元件,其高质量的制造对于设备安全稳定的运行起着至关重要的作用。该封头是我厂首次制造的直径最大和最厚的球形封头。为此,我厂将大直径厚壁球形封头的制造作为一项重要的技术课题。

1、主要参数和制造要求

半球形封头的尺寸为SR2008mm,δ=69mm,材料为15CrMoR,封头无直段。材料15CrMoR钢板的P、S含量分别为P≤0.025%,S≤0.010%。

主要制造技术要求:

(1) 用弦长2 米的检验样板检查瓣片的曲率允许间隙e≤3mm。

(2) 瓣片组对错边量b不应大于钢板名义厚度的1/4,且不大于3mm。

(3) 封头的外圆周长公差为-12~+18mm。

甲醇合成塔的球形封头直径为φ4000mm,由于直径较大,我们采用瓣片成型方法。制造主要分为下料与压形、放样划线与净料切割、封头组对、焊接、热处理、无损检测。

2、下料与压形

封头采用尺寸相同左右对称的6 片瓜形瓣片和φ1740mm中心顶圆板组焊而成。瓣片成形的封头坯料尺寸与整体成形的封头坯料尺寸计算方法不同,其号料样板的计算和制作可用坐标法或放大样法。为防止损伤模具和母材,切割后要把瓣片坯料周边的熔渣打磨干净。

因球形封头瓣片的曲率一致,而且瓣片成形中的变形量较小,所以封头瓣片采用了冷成形。采用点压冷成形法,可以大大降低成本,效率可以提高,而且成形和外观质量较好。首先,压制模具的曲率要合适,应考虑钢板冷压后的回弹量。在实际压制中,我们把压制模具曲率适当加大,根据制造厂多年压制封头的经验参数,钢板的回弹量E一般应控制在球体名义半径R的15%-19%。这样用此模具压制的瓣片成形后封头曲率能符合设计要求。

其次,封头瓣片压制的顺序应由坯料的一端开始,依次横向排列压形,采用S方向顺序压制,相邻间的受压面要互相搭接。这个搭接面沿压制顺序方向尽量保持一致,以使其曲面均匀。

瓣片的压制过程是一个边压制边校形的过程,初压时宽度方向的曲率带比别的方向要小,压时要注意在压形胎间适当加垫板予以校正。这样经几次压制和局部调整,对瓣片的曲率进行校正,压形中要不断用曲率样板检查压制质量,开始用检验样板测量,直到曲率合格为止,检验样板与瓣片间隙≤3mm。

3、放样划线与净料切割

对压形合格的封头瓣片采用薄铁皮制成的柔性净料样板净料划线,按照划线用氧乙炔切割机加工瓣片和中心顶圆板,先净封头瓣片的两条纵边,所有瓜瓣片组对点焊成一体后,再净瓜瓣片与封头顶圆板相接的小端。切割时需预留2mm的组对修磨余量。在制作放样样板时,要充分考虑了外圆周长的误差的不确定性。图纸要求球形封头大端口距离中心线为180mm,在制作样板时我们把一这距离缩小到了150mm,这样就能在不超出封头深度公差范围内,瓜瓣片与顶圆板组对所有焊道焊完后,再对封头的大端口进行切割净料。

4、封头组对

在钢平台上划出组装基准圆线,并在基准圆线内外侧每个瓣片点两对定位板,然后在基准圆内安放好组对胎具。按编号把所有瓣片预组装,使瓣片固定,经调整并修磨后组对并点焊成一体,再按顶圆板上标记的位置和角度将顶圆板与各瓣片组对,点焊固定。顶圆板与瓣片间的间隙为均匀的2mm左右,从而能保证好下一步的焊接质量。

5、焊接

封头瓣片的组对焊接应在组焊胎具上进行,组对后用固定块和卡具整体固定。焊接施工前,我们根据工艺设计要求和材质的特殊性做完备的焊接工艺评定,确定使用的的焊材、焊接工艺参数、预后热温度以及焊工资格。

焊接材料选用R307焊条,焊工资格为SMAW-Ⅱ-3G-12-F3J,焊接电压22-24V,打底层焊接电流100-120A,填充盖面层电流140-160A。

施焊前坡口表面及两侧50mm范围内除油锈,打磨到呈现金属光泽为止。在焊接、点焊及碳弧气刨清根等工作前,均应进行预热,预热温度为150~250℃,预热范围是坡口两侧各≥150mm。焊接层间温度为200℃-250℃,后热温度为300℃-350℃,同时,焊后要立即用石棉毡裹住焊缝,保温缓冷1h以上。焊接封头的点焊应均匀、牢固,不能出现焊点崩裂现象。

6、防止焊接变形措施

由于球形封头厚度大、焊缝长,焊接量很大,很容易产生变形。所以我们为防止焊接变形,采取如下措施:

(1) 采用多人对称方向施焊。首先焊接顶圆板与各瓣片的对接焊缝,然后焊接各瓣片之间的对接焊缝,各瓣片之间的焊接从底部向顶部进行,焊接要对称操作,焊完一條焊缝后,施焊与其相对的焊缝,然后再错开焊缝焊接,以减少焊接变形。

(2) 封头材料厚度达到69mm,如采用单面坡口会大大增加焊接工作量,并会产出较高线能量集中。为尽量减少焊接变形,封头的焊缝采用X坡口。

(3) 封头在焊接外坡口焊缝时,需在如图3 所示的支撑上进行。在焊接内坡口焊缝时,球形封头要翻转焊接,需放在弧度与封头相一致的焊接胎具上且封头外壁与胎具充分接触。

7、热处理

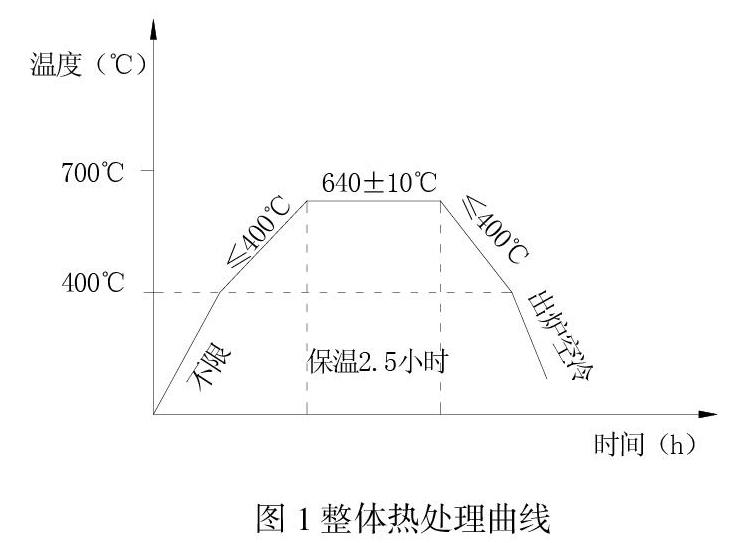

所有焊缝焊接完成后在热处理炉内需做整体热处理,采用电加热方式,热处理曲线如图1。

8、焊缝无损检测

焊接完成后对焊缝进行100%射线检测,按JB/T4730-2005Ⅱ合格。所有焊缝和拆除吊耳、组对刀把的打磨处进行磁粉或渗透检测,执行JB4730—2005,I级合格。封头热处理后,每条焊缝进行20%超声复验,按JB4730—2005,I级合格。

7、结束语

(1) 通过严格控制瓣片的压制曲率保证了几何尺寸符合要求。

(2) 采用合理的焊接方法、焊接预后热温度,并采取相应的防变形措施能保证球形封头的整体成型质量。

(3) 该球形封头的制造成功,运用的工艺得当,使我厂在大直径厚壁球形封头的制造上积累了较多的经验,为今后在大直径球形封头制造和发展奠定了良好的基础。

作者简介:

王立平(1979-),男,汉族,黑龙江望奎人,本科学历,黑龙江省大庆职业学院机电工程系焊接技术及自动化专业教师,研究方向:焊接结构生产与质量检测,压力容器制造与检验。