降低细支卷烟单箱耗烟叶量研究

杨丽霞 何振军 钱文聪

摘要:随着市场需求的变化,各工厂细支烟生产规模逐渐扩大。烟支结构与常规烟差异、新设备适应性、生产节奏改变等原因,导致细支烟的消耗相对于常规烟的消耗来说大幅偏高,给工厂“提质降耗”工作带来了困难和挑战。本文从影响工艺路径为出发点,寻找影响细支烟消耗的过程指标,建立物耗控制图,寻找改善点,有效解决了细支烟单箱耗叶高的问题。

关键词:细支卷烟;过程指标;控制图

1现状

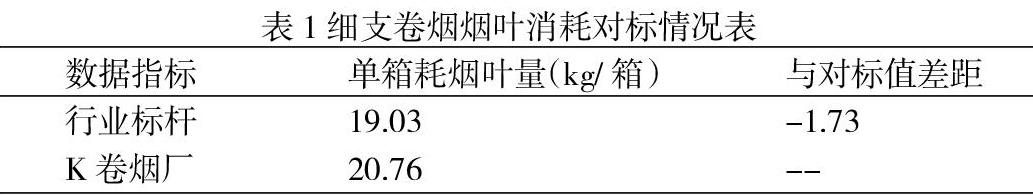

细支烟与常规烟支由于加工工艺的不同,相对而言损耗也高于常规烟支。采用标杆值对比法,发现K卷烟厂细支烟单箱烟叶消耗较高,对比行业标杆有一定的差距和改進的空间。

2烟叶耗用链分析

根据烟叶全生命周期模型,从烟叶入库开始,烟叶进入工业生产耗用链,主要由制丝过程和卷包过程两大工序构成。

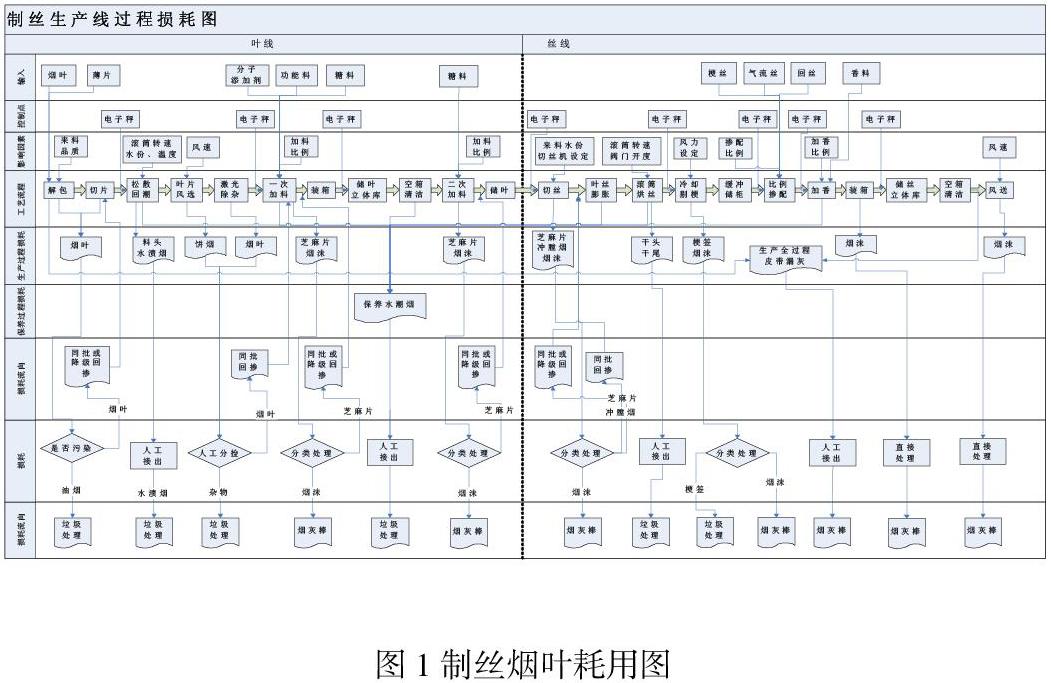

2.1制丝烟叶耗用分析

据制丝生产线物料投入、工序产出、物料损耗流出、影响过程成本指标的关键信息,将工艺流程图和关键成本控制特性相结合,制定过程损耗识别图:

2.2卷包烟叶耗用分析

卷接包生产过程由卷接部分和包装部分组成,同理制定过程损耗识别图:

3指标分析

从卷烟生产全过程看,对影响烟叶消耗的过程损耗指标、关联指标进行识别,表2 为通过烟叶耗用链分析得出影响单箱耗烟叶的内控关联指标、过程损耗指标以及关联指标。内控指标可以作为考核指标。

4建立烟叶消耗控制图

建立细支烟牌号的制丝物耗分析控制图,通过物耗分析图直观展示各关键物耗点损耗情况,及时发现并预警与控制目标值的偏离,及时查找末端因素,制定整改措施。

5 部分工序点分析及改善应用

5.1 烟丝结构分析

烟丝结构对物耗的影响

从烟丝结构数据上来看,试验范围内,三个牌号整丝率、碎丝率基本满足技术标准,三个牌号加香后、风送前整丝率均在在82%-85%范围内,碎丝率均在0.8%-1.8%范围内,其中品牌C碎丝率加香、风送处碎丝率显著高于另外两个牌号,究其原因是因为品牌C与其余两个品牌生产线不同,加香前筛网孔径与另外两个牌号相比较大,导致烟丝结构中含末率显著高于其它线生产牌号,应加强对加香前筛网清洁保养工作,保证批次含末率低于2.0%的考核限。

5.2 烘丝参数优化试验

针对细支烟干头干尾重量较大情况,结合工艺布局和设备状况,基于C线品牌XX开展烘丝参数优化试验,选取SIROX蒸汽流量、热风温度、热风风速作为试验参数进行3 因子3 水平正交试验(共9 批),并接取对应批次的干头干尾进行称重并记录,如3-3下表所示:

从上表可以看出,在试验条件范围内,烘丝参数调整并未造成烘丝干头干尾重量显著变化。

6成效

随着降低细支产品烟叶消耗工作的开展,100mm细支烟单箱耗叶指标得到了明显改善,呈现出逐月下降的良好态势,100mm细支烟单箱耗叶指标值从年初的22.23公斤/ 箱,下降到21.65公斤/ 箱,降低了0.58公斤/箱,降耗工作取得了显著成效。

参考文献:

[1] 卷烟工厂制造过程物耗控制即时化实施指南。

[2] 樊华,论现代企业成本控制[J].中国煤田地质,2003(06)

[3] 李明侠,关于强化企业成本控制若干问题的分析[J].中国总会计师,2009(07)

[4] 张翼浅,谈企业成本控制目标的确定与企业理财的合理性协调[J].山东煤炭科技2004(02)