斜井一次扩挖成型工艺在海蓄电站的应用

熊晓杰,陈文杰

(中国水利水电第十四工程局有限公司,云南 昆明 650041)

1 工程概况

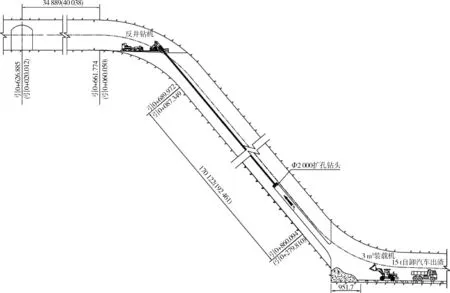

海南琼中抽水蓄能电站输水系统设计两级斜井,每级斜井均由上弯段、直线段及下弯段组成,其中一级斜井长为247.958 m,直线段长为192.461 m,全部为Ⅱ~Ⅲ级围岩。二级斜井长227.118 m,直线段长为170.122 m,Ⅱ~Ⅲ级围岩长为65 m,占二级斜井总长的28.6%;Ⅲ级围岩长为110 m,占二级斜井总长的48.4%;Ⅳ级围岩长为52.118 m,占二级斜井总长的23%。斜井开挖洞径均为Φ9.6 m,衬砌后洞径均为Φ8.4 m,倾角均为55°(见图1)[1]。

图1 斜井开挖结构示意

2 施工工艺的确定

海蓄电站一、二级斜井地质条件差,两条斜井岩石节理发育明显,围岩破碎,穿过多条断层,并有不同程度地下水渗出。如果采用常规施工方法,通过反井钻机施工,完成Φ1.4 m导井后再通过人工从下至上进行一次反扩施工,存在较大安全隐患,因为反井钻机施工完成的导井很难进行初期支护,施工人员在地质条件较差的导井中进行作业,过程中产生的掉块很容易造成作业人员的伤亡[2]。

斜井施工工期紧、任务重,如果省去一次反扩施工程序,在后续其他作业均按计划进行的情况下,每条斜井将节约工期约50 d(其中一次扩挖提升系统布置与拆除20 d,一次反扩施工工期30 d),如果能够顺利实施将加快斜井施工进度,推进项目按合同要求完成目标。

从安全和进度两方面考虑,决定不采用常规斜井开挖施工方法进行海蓄电站两级斜井的开挖施工。常规斜井开挖施工方法为:反井钻机Φ216 mm先导孔施工→反井钻机Φ1.4 m导井反扩施工→自下至上一次扩挖形成Φ3~Φ4 m 溜渣导井→自上至下二次扩挖成形。海蓄电站将斜井开挖程序调整为:反井钻机施工完成Φ2 m导井后一次性从上至下全断面开挖成形,即省去溜渣导井形成后从下至上的一次反井法扩挖施工。

3 施工过程存在的问题及对策

海蓄电站斜井开挖施工程序调整后主要存在以下两个方面的问题:

1) 溜渣井直径仅为2 m,全断面扩挖施工时,溜渣井堵塞的风险将大大提高;

2) 溜渣井直径减小后,扒渣的工作量将大大提高,人工投入及劳动强度增加。

因此,为保证两级斜井开挖施工顺利进行并达到施工程序调整后预期的目标,必须采取相应措施解决上述两个问题,确保项目的顺利开展和实施。

结合以往斜井开挖施工经验,必须在以下几个方面对施工工艺进行优化。

1) 导井位置

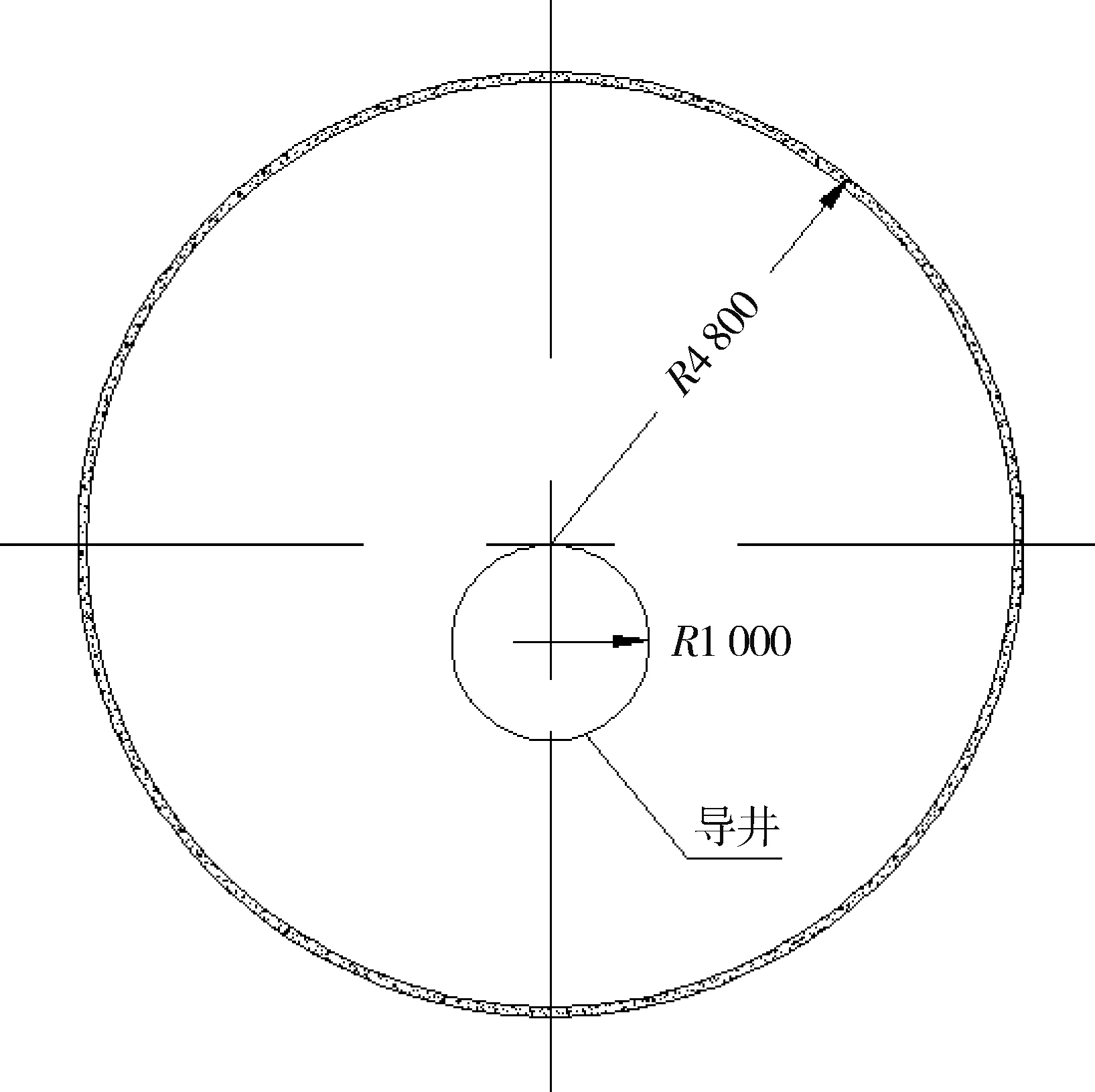

导井的位置直接关系到扒渣量的大小,导井位置的合理确定将有效加快斜井开挖施工速度。从开挖后扒渣作业的安全考虑,孔底堆渣不宜过高,过低又会增加堵井概率;导孔在施工过程中因反井钻机一直处于倾斜状态,钻进过程钻头易向上倾斜;因斜井结构影响,搭设反井钻机施工平台需进行技术超挖,导井位置直接影响超挖工程量。综合以上因素,最终确定导井中心位于斜井轴线下方1 m处(见图2)。

图2 斜井开挖典型断面示意(单位:mm)

2) 反井钻机施工精度

反井钻机导井施工精度一直是斜竖井施工过程中控制的重点,根据以往施工经验,反井钻机在导井施工过程受地质情况、钻压、钻进速度和钻进深度等因素影响,反井钻机在贯通后钻头往往会偏离设计的位置。因此,施工过程中应根据地质条件控制反井钻机掘进速度和钻头压力,保证反井钻机钻进过程的稳定性,定期检查钻机状态,更换和安装钻杆时应该保证钻杆稳固,定期测量先导孔斜度,及时调整钻进角度,将导井施工的偏差降到最小[3]。

3) 爆破参数

爆破后石渣块径的大小与溜渣井堵塞有直接关系,石渣块径较大,溜渣井堵塞的概率越高,因此,必须通过调整爆破参数控制石渣块径,爆破孔的布置应根据导井的尺寸进行调整,布孔间距太大造成爆破后石渣块径较大,容易堵塞溜渣井;布孔间距太小,打孔时间过长,炸药及起爆器材使用量大,不利于成本控制。开挖进尺的大小决定了每循环爆破后的石渣量,进尺过大,爆破后大量的石渣会在瞬间将溜渣井井口堵塞,给施工带来较大的安全隐患。同时为保证光面爆破效果,周边孔线装药密度应控制在0.22 kg/m,周边孔钻进过程控制钻杆钻进角度。因此,必须控制开挖进尺、造孔角度和单孔药量。

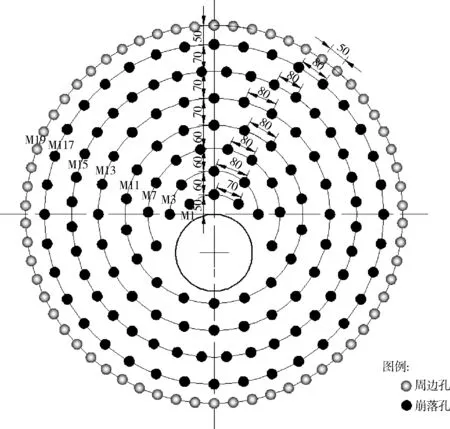

经生产性试验及现场实际施工总结,适合斜井Φ2 m溜渣孔全断面开挖施工的布孔参数为:周边孔布孔间距为50 cm,主爆孔布孔间距为80 cm,排距均为80 cm,间、排距允许最大偏差不超过5 cm,每循环进尺不超过2 m,每循环开挖进尺不宜超过1.2 m(见图3和表1)。

图3 爆破扩挖布孔示意

表1 爆破设计主要技术参数

5) 爆破用雷管

将斜井传统开挖施工过程中常用的毫秒非电雷管替换为半秒微差雷管,增大延期间隔时间,减小同一时点通过溜渣导孔的石渣量,能有效控制溜渣井堵塞。

6) 孔口结构

为减小现场开挖施工时的扒渣量,将掌子面溜渣导井孔口扩挖成漏斗型。增大溜渣井孔口断面,在防止溜渣井堵塞的同时,在开挖爆破后能够有效汇集开挖石渣并使之沿导井溜至斜井底部。从而使斜井开挖掌子面留有的石渣量最小,节省扒渣时间,减小人工劳动强度,加快施工进度[4]。

4 施工流程

1) 反井钻机导进

斜井的先导孔和一次扩孔采用LM-250型反井钻机进行施工。反井钻机基础采用C25混凝土浇筑,基础上预留钻机安装孔槽,待钻机基础和预留孔槽二期混凝土达到设计强度的70%后,再安装钻机配套设施,钻机调平后开始钻进施工。

先导孔施工采用Φ216 mm钻头,施工过程采用高压泵将水压入先导孔内,作为排渣及冷却钻头用水。扩孔施工采用Φ2.0 m扩孔钻头,在扩孔钻头钻进各阶段,为防止钻头晃动、增长钻头使用寿命、保证钻进过程稳定,需控制钻压和钻速。钻进过程随时观察钻机基础的情况,如基础出现裂缝、沉降等异常现象,立刻停止钻进,待异常现场处理完成,基础重新稳定后方可继续施工[5]。

2) 斜井石方扩挖

斜井扩挖采用手风钻进行造孔,炸药为安全性高、污染少的Φ32岩石乳化炸药,用半秒微差雷管进行引爆。开挖分井口开挖和直线段的扩挖两个阶段,爆破参数依照预先设定的参数进行施工,开挖过程中可根据岩石节理、岩脉和裂隙走向等地质状况对爆破参数在允许范围内进行调整[6]。

井口弯段出渣采用自卸车出渣,直线段法采用导井溜渣,再用自卸车从井底出渣。为方便施工及保障施工安全,自制斜井扩挖台车,施工人员在扩挖台车上进行开挖支护作业,作业人员、材料和施工设备通过运输小车运送至扩挖台车。

5 结语

海蓄电站一、二级斜井采用Φ2 m反导井一次扩挖施工方法与常规采用两次扩挖的施工方法相比,省去一次扩挖施工时提升系统布置、一次扩挖施工及提升系统拆除等施工环节,降低施工安全风险的同时,节省一次扩挖施工时间,提高斜井开挖总体施工效率。新的施工工艺优化了常规两次扩挖施工中先导孔、反井钻机施工和爆破参数等工艺的设计,其优化措施是海蓄斜井按计划节点提前完成斜井开挖施工的关键所在,可产生较为可观的经济效益。

海蓄电站一级斜井开挖支护实际完成时间较计划节点完成时间提前36 d,二级斜井开挖支护实际完成时间较计划节点完成时间提前31 d。直接节约工程施工成本107.2万元,施工期间照明用电、机械设备使用费、管理人员工资以及提前完成施工任务产生的间接经济效益均未计入,实际产生的经济效益更大。