往复式压缩机轴系扭振分析与现场测试

隋国亮 于淼 臧志宾

摘要:本文对一台往复式压缩机机组进行轴系扭振分析,并根据分析结果对轴系施加了频率干预措施。为了验证扭振分析结果与现场压缩机运行情况的吻合性,专门邀请了国内专业的扭振分析测试团队,对本文分析的压缩机机组进行了现场扭振频率验收测试试验。现场测试的结果显示,分析计算得到的机组扭振共振转速未偏离机组的实际扭振共振转速(即扭振共振转速测试值),说明理论分析的计算结果具体现场指导意义,可以尽早消除扭振潜在风险,为压缩机长期安全运行提供了保证。

关键词:往复压缩机,共振转速,扭振分析

1概述

在现有的往复式压缩机运行使用过程中,尽管有更成熟的设计和分析工具,但是扭振相关的问题仍然是往复式压缩机安装与使用过程中一个反复出现的难题。大多数问题发生在由电机驱动的压缩机机组上,常见问题包括曲轴故障、联轴器故障、电机轴故障、电机转子的焊接筋板故障、曲轴辅助驱动端故障和冷却器风扇轴故障等。为解决这些问题,常用的措施是增加阻尼器,更改飞轮,改变压缩机运行速度范围,或提高零部件承受扭矩和应力的能力。

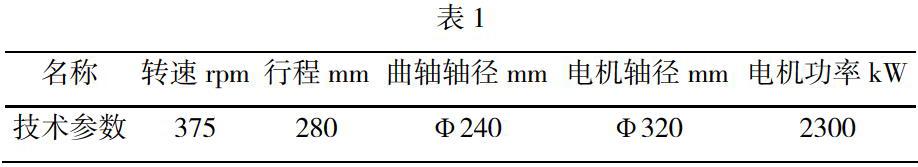

为某炼化公司生产制造的一台氢气压缩机,为避免轴系存在扭振的风险,我公司在压缩机设计阶段,就对整个机组的轴系进行了扭振分析。根据轴系中各部位的转动惯量、刚度、阻尼以及相位等参数建立轴系扭振分析的等效模型。机组的主要技术参数列于表1。

2扭振计算模型的建立与分析

在实际的往复式压缩机的轴系中,扭转振动的形态往往很复杂,尤其是那些质量比较集中的地方,往往又伴有扭转变形,而作为连接轴的部分,本身又往往有相当的转动惯量,也就是说轴系中每一小质量都是既有惯量又有弹性的振动体。这样的数学模型,显然是无法进行分析计算的。

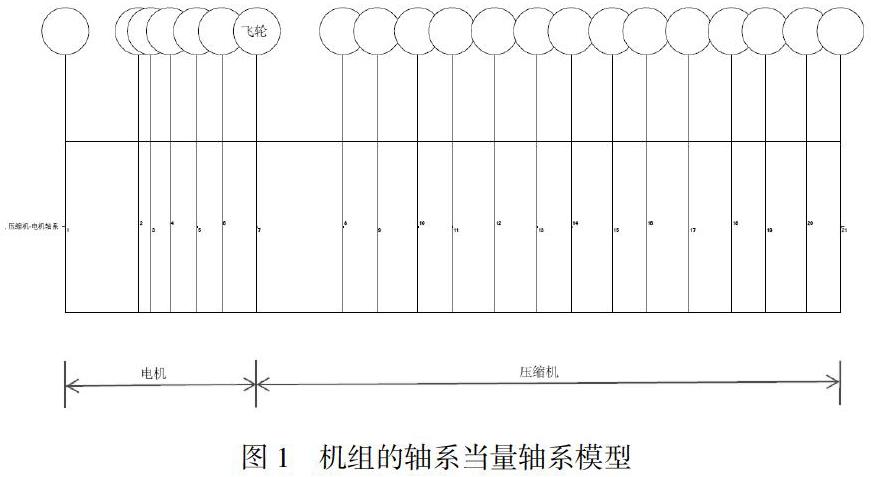

本文按照振动特性不变的原则,将实际的轴系简化成能进行数学计算的当量系统模型。借助专业的扭振分析软件,建立了氢气压缩机机组的轴系当量轴系模型,如图1。

從图1可以看出,此当量轴系模型由21个具有转动惯量的圆盘(每个圆盘代表一个集中质量块)和20个具有弹性的扭转弹簧所组成。

经过模态分析计算,得出轴系的前三阶固有扭转频率值,见表2;轴系前三阶扭转固有频率对应的振型图,见图2所示。根据轴系前三阶固有频率绘制了轴系的Campbell图,见图3所示,其中压缩机的运行转速带用竖线表示。

根据API 618第五版6.7.2条要求,考虑整个压缩机系统10倍频及以下的共振情况。由图3可以看出,在压缩机运行转速356.25 rpm~393.75 rpm(5%的运行转速)范围内,有1个共振点,对应的运行转速为385.7 rpm。

为了防止机组在运行过程中因为共振问题产生疲劳破坏,决定对轴系的固有扭转频率进行干预,通过在压缩机曲轴的中间连接段增加惯量盘来降低轴系的固有扭转频率。调整后轴系的固有扭转频率与原轴系对比如下,见表3。

根据调整后的轴系前三阶固有频率绘制了轴系新的Campbell图,见图4所示,其中压缩机的运行转速带用竖线表示。

由图4可以看出,在压缩机运行转速356.25 rpm~393.75 rpm(5%的运行转速)范围内,轴系避开了压缩机所有阶次的激振频率。认为此机组的轴系可以安全可靠的运行。

3扭转振动的现场测试

上述的扭振模型的建立和分析结果的生成,均是基于材料的理论参数得到,与现场运行机组零部件材料的实际参数可能存在偏差,我公司为了保证机组安全可靠的稳定运行,专门邀请了国内专业的扭振分析测试团队,对本文分析的压缩机组进行了现场扭振频率验收测试试验。

本次测试为压缩机稳定运行状态下的动态扭矩测试,通过动态扭矩信息来反映轴系局部扭转振动,从而综合判断整个轴系的扭转振动情况。测试采用惠斯登电桥全桥测试方法,测试电路原理示意图,如图5所示。

测试专家人员根据机组的实际情况,选择在压缩机曲轴电机端位置安装应变片进行测试,如图6所示。

采用上述测试方法,测试人员在压缩机启机过程中选取相关信号对其进行计算分析,得到此压缩机组的实际一阶固有扭振频率为40Hz,由此也可知压缩机组没有发生扭转振动共振问题。

4结论

轴系扭振分析得出的理论扭转固有频率,和现场机组实际运行的频率值得到高度的吻合,说明轴系扭振分析的计算结果具体现场指导意义,可以尽早消除扭振潜在风险,为压缩机长期安全运行提供了保证。

参考文献

[1] API STANDARD 618 FIFTH EDITION, DECEMBER 2007. Reciprocating Compressors for Petroleum, Chemical, and Gas Industry Services.

[2] 郁永章. 容积式压缩机技术手册[M]. 北京:机械工业出版社,2000.

[3] 王祺. 内燃机轴系扭转振动[M]. 大连理工大学出版社,1991.

[4] 顾煜炯. 汽轮发电机组扭振安全性分析与应用[M]. 北京:科学出版社,2013.