超深沉井下沉周边环境效应与控制措施

赵敏杰

上海市基础工程集团有限公司 上海 200002

超深沉井(下沉深度H≥30 m)由于结构自稳性强、空间利用率大、占地面积小且施工简易等优点,被广泛应用于深基础、地下油气库、蓄水井、泵站以及盾构或顶管始发井等[1-11]。这些构筑物的形成通常需要通过不断地开挖内部土体,从而将现场预制的井体结构在自重或外力作用下贯入至设计深度,不可避免地会对土体造成扰动。在城市地区,由开挖引起的地层变形控制标准日趋严格。为满足设计要求,准确预测超深沉井施工环境效应显得格外 重要。

近年来,针对沉井施工周边环境效应,国内外学者展开了广泛研究。Peng等[12-13]、王海林等[8-9,14]以上海地区盾构接收井为研究对象,基于平面应变条件,建立了二维数值模型,但其地表沉降计算精度依赖于施工的力学边界条件(侧壁摩阻力与刃脚底部反力)。龚维明等[15]对某锚碇沉井基础首次降排水引起附近的大堤沉降进行了沉降监测,发现沉井基础首次下沉引起的大堤沉降量较小,同时指出沉井不同下沉阶段宜采用不同开挖方法,以便于提高下沉精度。穆保岗等[16]结合现场监测结果对此进行了进一步验证。Kumar等[17]开展了滨海软土深埋沉井基础的室内模型试验,研究了沉井基础在水平静荷载作用下对周边土体变形的影响,指出随着沉井基础贯入深度或荷载偏心率的增加,地表沉降逐渐增大。

三维数值模拟技术能够较为准确地模拟沉井周边环境,有效地揭示了沉井在下沉过程中对周边土体的影响。苟联盟[18]编制了三维有限元程序,分析了不同施工工况下沉井与周边土体的变形规律,建立了地基水平抗力与水平位移间的数值关系,提出地基水平抗拉与水平位移之间近似呈线性关系。朱龙等[19-20]利用FLAC3D软件计算了受顶力作用的圆形沉井水平位移分布规律,分析了巨型深埋式双沉井先后下沉施工引起的相互作用及规律。Georgiannou等[21]利用Plaxis2D、3D软件内置的生死单元法,模拟了沉井内部土体开挖和井壁的安装,忽略了沉井动态贯入的过程。类似的问题也同样存在于Jiang等[22]提出的数值模型中。事实上,沉井下沉安装是开挖与贯入同步耦合的过程,利用简单的生死单元法难以准确反映施工过程,因此计算精度难以保证。

为了更为真实地反映沉井施工环境效应,基于Abaqus/Explicit模块中耦合欧拉-拉格朗日(CEL)方法,提出了开挖与贯入同步耦合的大变形数值模拟方法。依托镇江大港水厂项目,应用所提方法建立了精细化三维数值模型,分析了超深沉井施工造成的环境效应。此外,考虑超深沉井下沉深度、井-土界面摩阻力、土塞高度等敏感因素,并展开了参数分析,进而给出了一系列控制措施。

1 工程背景

1.1 项目概况

江苏镇江大港水厂一期取水工程需要安装超深圆形沉井,项目位于镇江新区,地处长江沿岸,位于江南岸江心汽渡—祝赵路旁。施工场地北接长江堤岸,东邻江心汽渡及码头道路,采用顶管及水上沉管施工工艺,从江心取水至场内泵水房,经处理通过后续管道输送供水(图1)。

图1 镇江大港水厂鸟瞰

根据超深沉井竖向剖面可知,沉井内径为15 m,总高度为41.2 m。超深沉井分6次制作,3次下沉(阶段1、阶段2、阶段3)。井壁采用2次外台阶结构,变截面宽度20 cm,井壁下部由2节厚度为1.3 m、高度为6.4m的井段组成,接高后高度为12.8 m;中部由2节高度分别为6.8、7.2 m,厚度均为1.1 m的井段组成,接高后高度为14 m;上部由2节高度7.2 m、厚度为0.9 m的井段组成,接高后高度为14.2 m。施工过程采用不排水下沉工艺,下沉完毕后,对施工场地进行回填。沉井经3次下沉后,对应刃脚标高分别为-11.8、-25.8、-38.5 m。

1.2 工程地质条件

根据黄海高程,施工场地标高分布在2.44~5.38 m范围内。季节性地下水位分布在地表以下0.5~3.0 m范围内(平均值为地表以下2 m)。场区勘探深度范围内场地土为第四系全新统、上更新统冲积物。根据土体物理力学性质差异,将地层划分为6个典型土层,其中第①层为杂填土,第②层为粉土,第③层为淤泥质粉质黏土夹粉土,第④1层为粉砂、第④2层为粉质黏土夹粉土,第⑤1层为粉质黏土,第⑤2为黏土,第⑥层为强风化花岗岩。

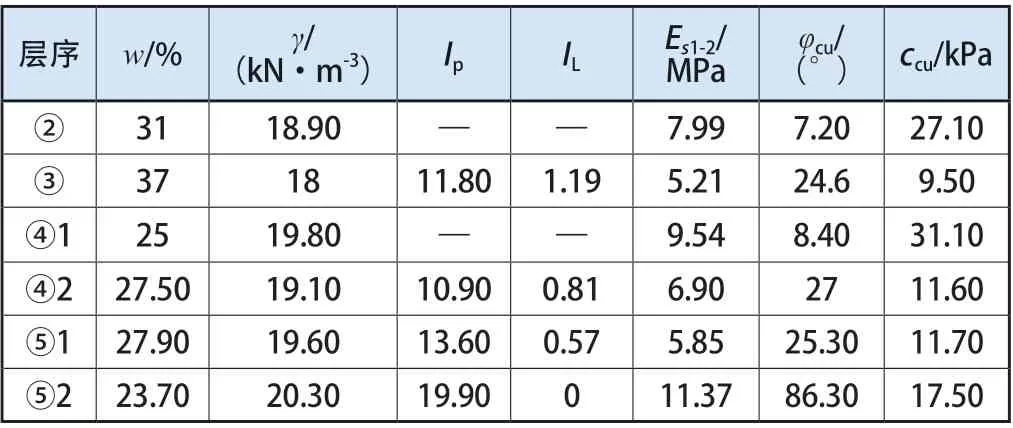

获取土体物理力学参数,开展了一系列室内土体单元试验,试验结果如表1所示。室内试验结果表明,第③层土为具有蠕变性质的超软土,第⑤2层土为硬黏土(长江漫滩相黏土),具有超高黏聚力(约86 kPa)和内摩擦角(约17.5°),对应土体承载力约为260 kPa。

表1 地基土层主要物理力学性质指标

2 数值模拟

2.1 计算假定

提出如下计算假定:

1)沉井施工采用不排水工艺,故不考虑地下水变化的影响和土体固结效应。

2)土体是均匀且各向同性的材料。

3)土体初始地应力按照静止土压力计算。

2.2 计算模型

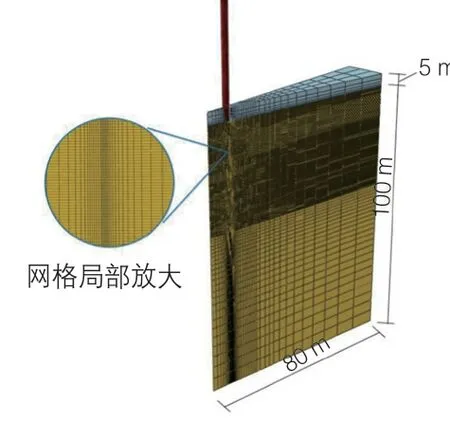

为提高计算效率,模型建立为1∶32对称模型。沉井按照真实尺寸进行建模。根据沉井下沉影响范围研究,为消除边界效应的影响,土体模型取计算域宽度和高度为80、100 m。同时,根据CEL方法的特性,土体模型顶部预留厚5 m的空穴层,为土体可能的隆起提供空间。

土体模型两对称面约束圆柱坐标系切向方向的速度,外部轴向速度,底部所有方向速度,而上表面边界自由。

地应力平衡步约束沉井所有方向速度;下沉分析步对沉井施加z方向速度(本文为0.5 m/s),使沉井下沉。

网格划分采用近密远疏的原则,水平方向,刃脚附近网格较密,距沉井越远,网格密度越疏;竖直方向,下沉深度范围内网格较密,下沉深度以下区域网格密度随深度变疏。土体采用三维欧拉网格(EC3D8R)划分,单元总数为27 448个,节点总数为37 545个。沉井采用C3D8R划分,单元总数为783个,节点总数为1 396个。模型的尺寸及网格划分情况如图2所示。

为对井内土体开挖进行模拟,在开挖时,应先将待开挖土体位于模型对称面上的边界条件撤销,同时修改inp文件,利用场变量功能将待开挖土体强度参数降至0,此时失去强度的土体将会向模型外部流动。根据CEL方法中欧拉网格的特性,流出欧拉网格的土体将不再参与计算[25],即达成开挖效果。

2.3 计算参数

2.3.1 土体本构

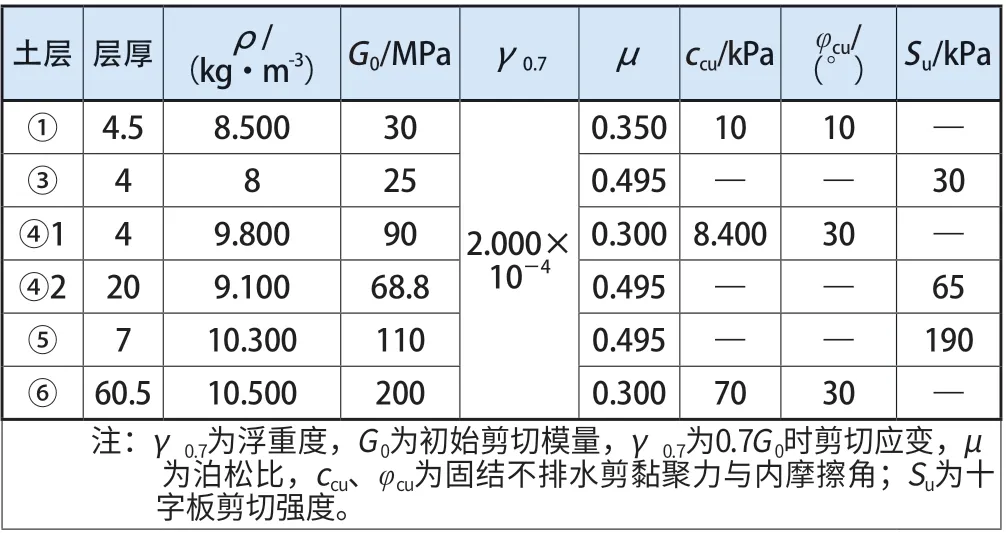

土体采用的本构模型为利用Abaqus子程序VUMAT编写的考虑土体小应变特性的Mohr-Coulomb模型。表2中列出了不同土层的参数,其中,土体密度ρ取有效密度;黏土强度参数取Su,其值根据固结快剪参数及应力水平近似值求取,泊松比μ设置为0.495;杂填土和强风化花岗岩的强度参数取经验值[26-27]。

表2 土体参数汇总

2.3.2 沉井构件模拟

对于沉井模型,由于其形状为圆桶形,支护刚度大,自身结构变形极小,因此在数值模拟中,可将其直接作为刚体[12]。

2.3.3 井-土界面

本工程沉井外壁设置了2级减摩台阶,施工后期,为降低下沉阻力,采用泥浆幕减阻,减摩台阶被泥浆填满。注浆时,施工人员需对注浆效果进行监测,控制泥浆厚度与台阶保持一致,尽量避免由于注浆不足导致土体向井内方向坍塌,或由于注浆过量导致土体被向外挤。因此,建模时假设泥浆厚度在施工过程中保持不变并和台阶厚度一致,则可将泥浆和井体作为一个整体。沉井井壁和泥浆与土体的接触属性依据GB/T 51130—2016《沉井与气压沉箱施工规范》[28]描述,泥浆套侧壁摩阻力极限值取5 kPa,未注浆时,井-土界面摩擦因数取0.35[29]。

2.4 计算过程

根据现场施工实施情况,第1次下沉阶段,沉井下沉仅依靠自重,现场施工采用在井壁内侧挖土的方式进行。随着锅底的形成,刃脚受到土体的端阻力降低,自重超过下沉阻力,从而得以顺利下沉。第2、3次下沉阶段,由于土层越来越硬,沉井需依靠自重和助沉系统的反压力,再利用高压水枪破土、吸泥的方式取土来进行下沉。沉井第3次下沉时,刃脚切入土体一定深度,此时的开挖方式为每次使沉井刃脚斜踏面完全嵌入土体后,再进行开挖,控制开挖后的刃脚切土深度为斜踏面高度的一半。

此外,沉井下沉至约9 m处遇到砂土层,此时开始采用泥浆幕减阻工艺,通过注浆在沉井外壁减摩台阶处形成泥浆套。

依据现场实际施工情况,有限元分析的实施过程具体如下所述:

1)地应力平衡,还原地层初始应力状态。

2)沉井下沉前9 m时,由于未开始注浆,沉井井壁与土体间不设置极限摩阻力。

3)沉井下沉9 m后开始注浆,井体与土体的极限摩阻力设置为5 kPa。

4)沉井下沉前25 m,保持井内形成深约1 m的锅底。

5)沉井下沉至25 m后,控制刃脚土塞高度约为1.5 m,直至下沉至38.5 m为止。

3 参数分析

3.1 下沉深度

3.1.1 最大地表沉降与下沉深度关系

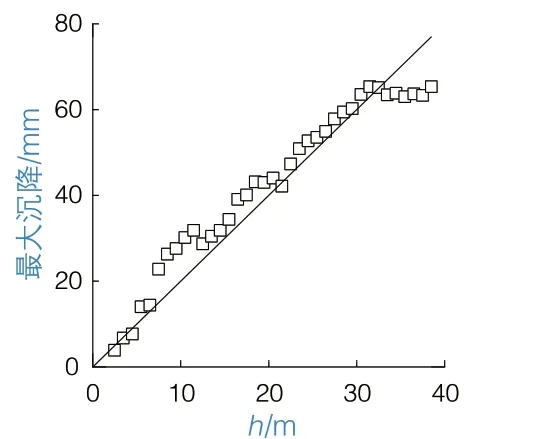

图3为沉井最大地表沉降δvm与当前下沉深度h的关系。可以看出,沉井下沉的前10 m左右,最大沉降增长较快;下沉10 m后由于开始注浆,最大沉降增速略有降低;下沉32 m后,沉井遇到较硬土层,最大沉降量几乎不再增加。

图3 最大地表沉降与下沉深度关系

图2 模型尺寸及网格划分

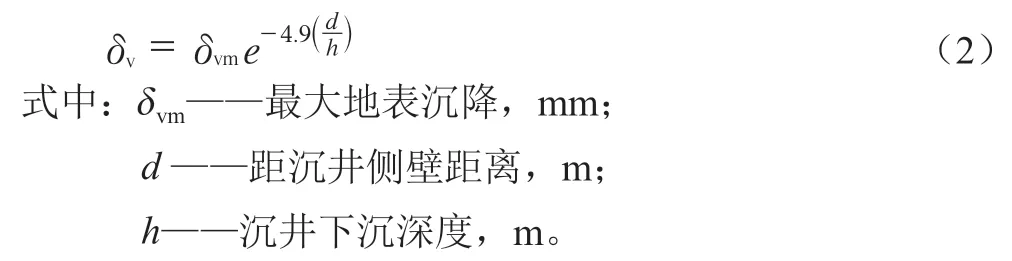

3.1.2 地表沉降分布模式与下沉深度关系

将沉井下沉不同阶段的地表沉降计算结果进行无量纲化处理,得到不同下沉深度对应的地表沉降分布曲线,如图4所示。可以看出,随着下沉深度h增加,曲线位置逐渐向左上方移动。随着曲线向左上方移动,在相同的d/h下,地表沉降δv与最大沉降δvm的比值降低。结合图3可以看出,随着下沉深度h增加,地表沉降不断加大,但影响程度却在减弱。总体上,沉井下沉主要影响区域为距侧壁约0.5h的范围内。

用指数函数对图中所有阶段沉降分布数据进行拟合,得到地表沉降δv与d/h关系如式(2)所示:

3.2 井-土界面极限摩阻力

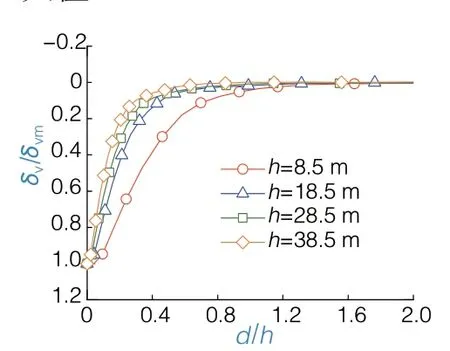

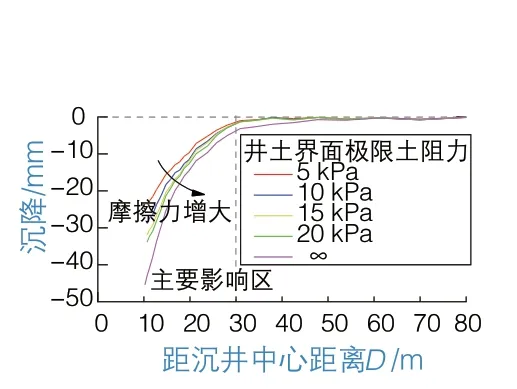

为研究沉井下沉过程中注浆效果对环境效应的影响,分别设置注浆阶段井壁与土体间的极限摩阻力为5、10、15、20 kPa及无极限摩阻力(摩擦因数设置为0.35)。此外,沉井井内土塞高度设置为0,土体参数保持不变。

3.2.1 井-土界面摩阻力对周边土体变形影响

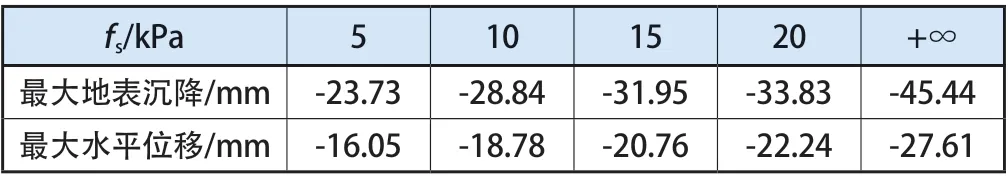

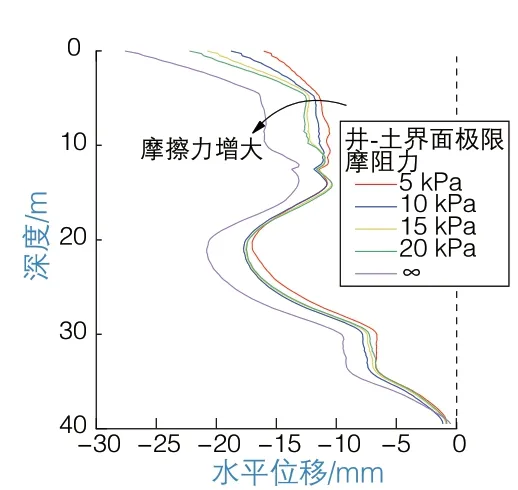

图5和图6分别表示沉井下沉过程中不同井-土界面摩阻力对地表沉降和距侧壁5 m处水平位移的影响。地表沉降最大值发生在靠近井壁处,距沉井侧壁5 m处最大水平位移位于地表。随着井-土界面摩阻力增大,沉井下沉引起的土体地表沉降及水平位移均增大。表3总结了在不同井-土界面摩阻力下,地表沉降和距沉井侧壁5 m处水平位移的最 大值。

图4 无量纲化地表沉降 分布曲线

图5 不同井-土界面摩阻力 对地表沉降影响

表3 井-土界面摩阻力对最大位移影响

3.2.2 井-土界面摩阻力对沉井下沉阻力影响

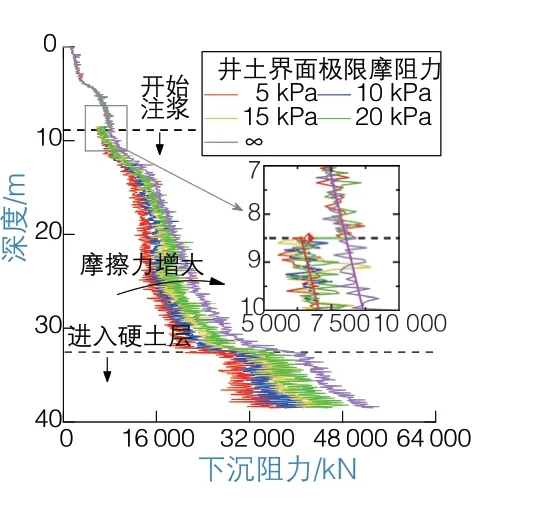

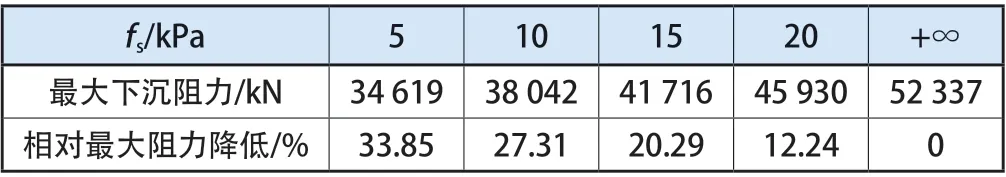

图7为在不同井-土界面摩阻力下沉井下沉阻力随下沉深度的变化情况。随着下沉深度的增加,沉井下沉阻力逐渐增加,仅在开始注浆时,由于侧壁摩阻力降低导致总下沉阻力略有减小,约1 500 kN。随着沉井继续下沉,当进入硬土层后,由于土体强度参数提高,下沉阻力骤然升高。随着井-土界面摩阻力增高,总下沉阻力也在上升。表4总结了不同井-土界面摩阻力对应的最大下沉阻力。相比无极限摩擦力的情况,极限摩擦力为20、15、10、5 kPa时最大下沉阻力分别降低了12.24%、20.29%、27.31%及33.85%。

图6 不同井-土界面摩阻力对距 侧壁5 m处水平位移影响

图7 不同井-土界面摩阻力 对沉井下沉阻力影响

表4 井-土界面摩阻力对最大下沉阻力影响

3.3 井内土体高度

为研究沉井下沉过程中井内土体高度对环境效应的影响,分别设置井内土体高度为2、1、0、-1、-2 m(井内土体高度为负表示超挖形成锅底)。此外,注浆阶段井-土界面摩阻力设置为5 kPa,土体参数保持不变。

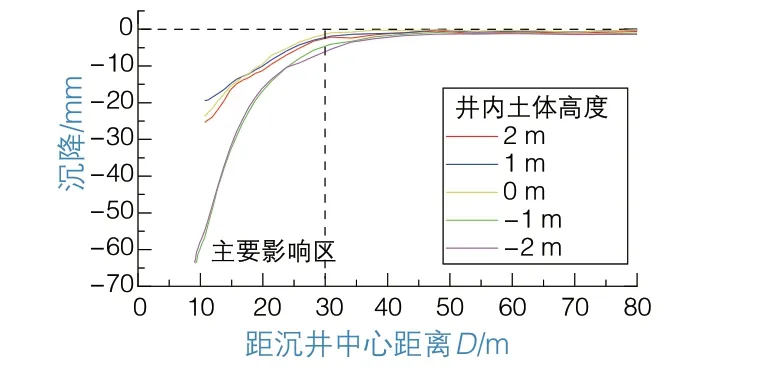

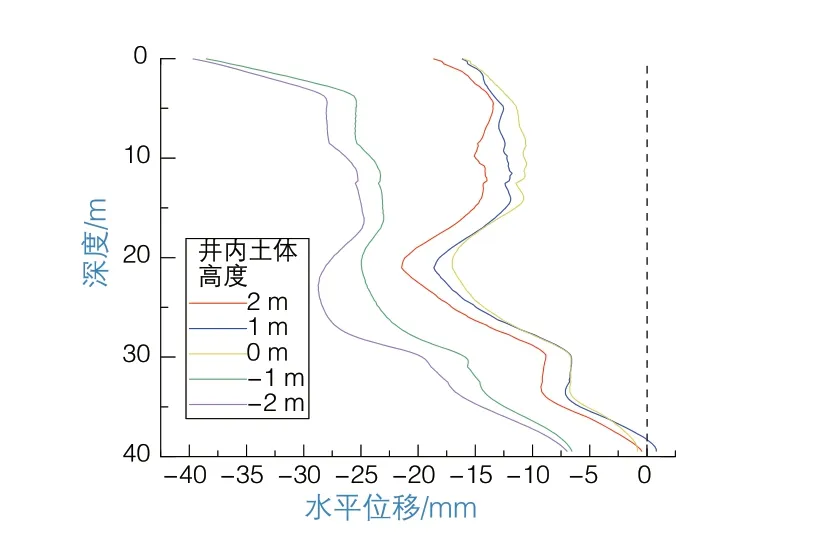

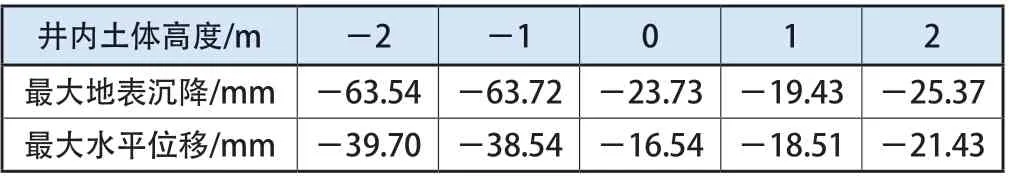

3.3.1 井内土体高度对周边土体变形影响

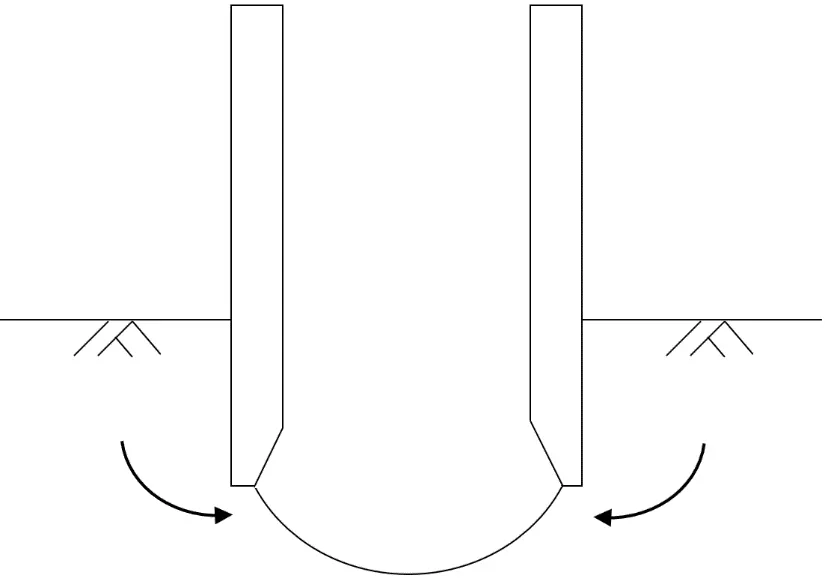

图8和图9分别表示沉井在下沉过程中,不同井内土体高度对地表沉降和距侧壁5 m处水平位移的影响。地表沉降最大值发生在靠近井壁处,当未超挖时(井内土体高度为0、1、2 m),沉降曲线较为一致,沉降值较小,当超挖时(井内土体高度为-1、-2 m),沉降值迅速增大。对于距沉井侧壁5 m处最大水平位移,当超挖时,最大水平位移发生于地表处,其余情况最大水平位移发生于深度约20 m处。其原因为,井内土体未超挖时,沉井下沉挤土效应较为明显,下沉初期上部土体受挤土效应影响导致向井外方向移动较大,尽管后期受井体拖拽向井内方向移动,但因为前期的挤土效应导致向井内方向的位移较小;而井内土体超挖形成锅底时,由于土体坍落导致周边土体先是向井内方向移动(图10),而非在明显的挤土效应作用下向井外方向移动,且随着井体继续下沉,土体受井体拖拽继续向井内方向移动,因此总位移较大。

图8 不同井内土体高度对地表沉降影响

图9 不同井内土体高度对距侧壁5 m处水平位移影响

图10 井内锅底引起的土体坍落

值得注意的是,当井内未超挖而是形成一定土体高度时,井内土体高度为2 m时的土体变形最大,井内土体高度为0 m和1 m时的土体变形较为接近。该现象表明,井内土体高度的增加不一定总是会降低环境效应。产生该现象的原因可能为,当井内土体高度较大时,端阻力提高导致下沉阻力升高,与此同时,井体对土体施加的力也提高,这导致土体受扰动程度变大,因此位移变大。表5总结了不同井内土体高度下地表沉降和距沉井侧壁5 m处水平位移最 大值。

表5 井内土体高度对最大位移影响

3.3.2 井内土体高度对沉井下沉阻力影响

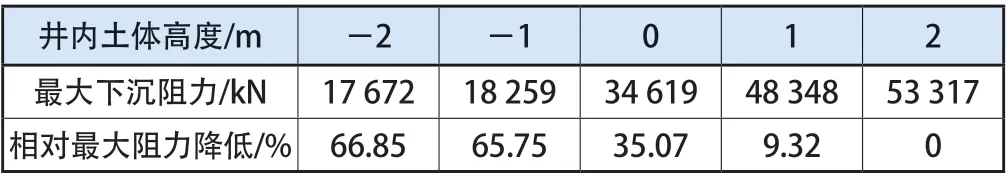

图11为不同井内土体高度下沉井下沉阻力随下沉深度变化示意。从图中可以看出,下沉阻力随下沉深度的增加,均呈增大趋势,仅在注浆开始时略有降低。值得注意的是,当井内土体未超挖时,开始注浆后总下沉阻力明显比土体超挖时降低更多,这是因为土体超挖时,刃脚处的应力松弛现象更加明显,导致沉井下沉总摩阻力处于更低水平,因此注浆时总摩阻力降低值也更小。随着井内土体高度增高,总下沉阻力急剧上升。表6总结了不同井内土体高度对应的最大下沉阻力。相比井内土体高度为2 m的情况,井内土体高度为1、0、-1、-2 m时最大下沉阻力分别降低了9.32%、35.07%、65.75%及66.85%。

图11 不同井内土体高度对沉井下沉阻力影响

表6 井内土体高度对最大下沉阻力影响

4 控制措施

根据有限元分析结果,从加固范围、注浆以及井内土体高度等方面给出沉井下沉控制措施:

4.1 加固范围

有限元分析结果表明,沉井下沉影响范围约为距沉井侧壁0.5倍下沉深度,因此,搅拌桩、旋喷桩等环境保护措施应设置在距沉井侧壁0.5倍下沉深度范围内才能有效发挥作用,否则会造成浪费。根据计算结果,20~30 m深度处的水平位移仍和地表处于同一水平,直至进入硬土层后水平位移才显著降低,因此加固深度应贯穿④2粉质黏土层,直至硬土层顶部。

4.2 注浆

注浆既可降低周边土体变形,又可有效减少下沉阻力,是一种两全其美的施工工艺。根据本文有限元分析结果,当注浆效果好时(井-土界面摩阻力为5 kPa),下沉阻力相比未注浆时可降低约33.84%。另外,由于沉井下沉前期井壁与土体接触面积较小,且土体应力水平不高,井-土界面摩擦力相对较低,此时注浆带来的收益并不明显;然而,随着下沉深度增加,土体应力增大,同时井内土体接触面积增大,井壁与土体间的摩擦力升高,因此注浆收益会随下沉深度变大而提高。施工时应尽可能保证注浆效果,提高注浆质量。

4.3 井内土体高度

若井内超挖形成锅底,下沉阻力急剧降低,但同时对环境影响急剧增大;若井内留有一定土体,可有效降低施工环境效应,但下沉阻力增大。当周边环境较为敏感时,井内可留有一定土体高度,但土体高度不是越大越好,根据计算结果,过大的土体高度(2 m)不仅会使下沉难度增加,和较低的土体高度(0~1 m)相比,周边土体变形可能会略有加大。尽管大锅底式开挖将显著降低贯入阻力,但同时引起的地表沉降亦十分明显。根据有限元分析结果,综合考虑贯入阻力与施工环境效应,建议取井内土塞高度为0~1 m。

5 结语

1)沉井下沉引起的最大地表沉降与下沉深度呈近似线性关系,主要影响范围与下沉深度之比(d/h)随下沉深度增加而变小,总体上约为0.5,因此加固措施应设置在距沉井侧壁0.5倍下沉深度范围内。

2)井-土界面摩阻力越大,地表沉降和土体侧向位移越大,沉井下沉阻力也越大,下沉时采取注浆措施既可抑制土体变形又可助沉。

3)井内土体超挖可降低下沉阻力,但会加剧土体变形,井内留有一定土塞高度可有效抑制变形,但会使下沉困难,综合考虑贯入阻力与施工环境效应,建议取井内土塞高度为0~1 m。