高速磨削Inconel718单颗PCBN磨粒磨损研究*

程 强,梁国星,郝建宇,张 宇

(太原理工大学 机械与运载工程学院 山西 太原 030024)

0 引 言

由于具有较高的热强度、热稳定性以及良好的耐腐蚀性能,高温镍基合金在航空发动机、燃烧室、燃气轮机等领域被广泛应用[1-3]。高温镍基合金和钛合金一样,在磨削加工时磨削区磨削比能较大[4]、温度较高,会造成材料的软化以及砂轮表面磨屑的粘附,属于难加工材料[5]。

磨削加工[6]在精密加工领域有着重要的地位,其原理是利用工件与砂轮磨粒的相互作用以去除材料[7]。磨削过程参与磨粒数量较多,形状、尺寸分布随机,为研究材料去除机理带来了一定的困难[8]。

单颗磨粒磨削方法被广泛应用于研究材料去除机理。余剑武等[9]利用单颗磨粒磨削实验,研究磨削速度对工件材料去除的影响,研究发现,提高磨削速度有利于提高材料去除成屑阶段,降低磨痕两侧堆积率。沈平华等[10]对GH4169进行了单颗金刚石高速磨削实验,研究发现,磨削力随切削速度的增大而减小,高速有利于高温镍基合金磨削加工。WANG等人[11]通过有限元对单颗CBN磨粒高速磨削Inconel718高温镍基合金条件下的磨损演化进行了研究,结果表明在切削刃附近出现微裂纹,并由微裂纹扩展形成宏观断裂,拉应力是造成CBN颗粒磨损的主要因素。RAO等人[12]分别用PCBN和CBN进行单颗磨粒磨削实验研究,发现采用PCBN磨粒获得的磨痕粗糙度值更高,PCBN磨粒比CBN磨粒磨痕更容易发生锐化,PCBN磨粒去除材料能力更强。

Inconel718镍基合金[13]具有良好的性能而被广泛地应用,但其难加工性限制了它的发展。为此,笔者将镍基高温合金Inconel 718作为对象,采用形状规则的PCBN颗粒进行单颗磨粒试验研究。

1 磨削试验

试验选用Inconel718作为样件材料样件,试验前进行打磨抛光处理,粗糙度为0.4 μm,初始硬度为34 HRC。

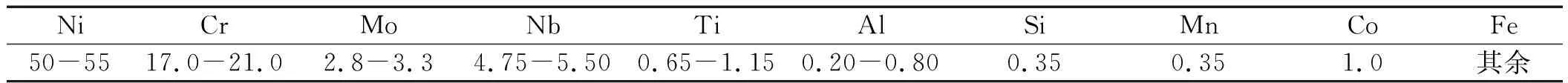

Inconel718合金化学成分如表1所示。

表1 Inconel718合金化学成分(质量分数/%)

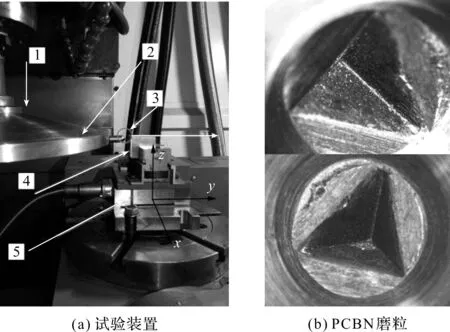

笔者采用MV-40数控立式加工中心对Inconel718进行单颗磨粒高速磨削试验;将PCBN磨粒通过钎焊的方式固定在直径为400 mm的砂轮盘上。

试验装置及单颗PCBN磨粒如图所示。

图1 试验装置单颗PCBN磨粒1-进给方向;2-单颗PCBN磨粒砂轮盘;3-PCBN磨粒;4-试验样件;5-测力仪

图1中,试验样件通过试验专用夹具连接在Kistler9119AA2型测力仪上;用无水乙醇清洗磨削后的样件及PCBN磨粒,清除表面附着污物,用超景深显微镜观察记录磨粒磨损情况,使用SM-1000三维光学轮廓仪观察样件材料堆积率以及磨痕三维形貌。

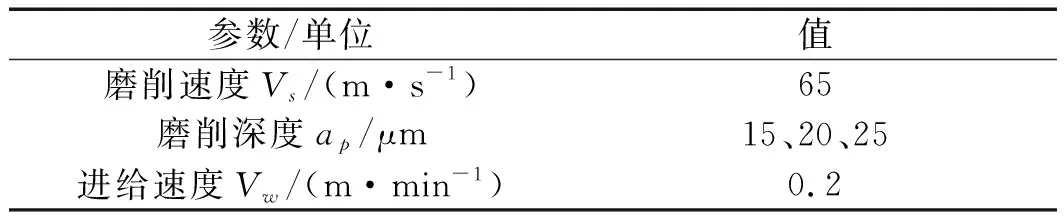

磨削试验参数如表2所示。

表2 磨削试验参数

2 结果与分析

2.1 单颗磨粒磨削Inconel718磨削力

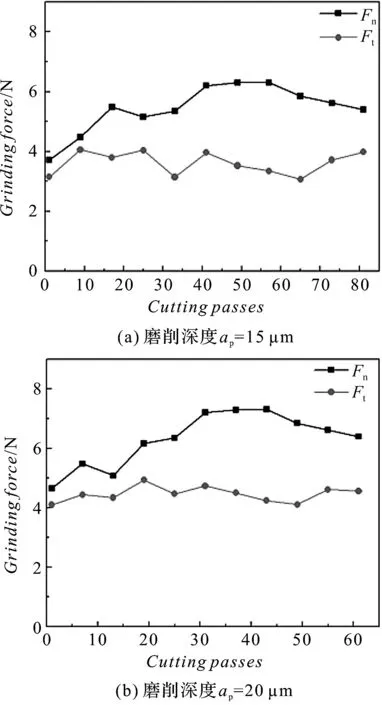

不同磨削深度下,磨削力随切削次数变化的对比曲线如图2所示。

由图2可以看到,前期法向力和切向力随切削次数的增加逐渐增大,这是由于磨粒尖端和切削刃被磨平钝化,磨粒对材料切削作用减弱,切削过程由切削转为磨粒前端对材料的挤压,材料在磨粒前端堆积以及沿磨粒侧面流动摩擦作用增强;随着磨削次数的进一步增加,磨削力出现上下波动,这是由于磨粒钝化后导致磨削力增大,磨削力的增大会加剧磨粒尖端破碎形成的微观钝化和锐化循环;当切削次数继续增加时,磨削力有明显下降,可以解释为磨粒微破碎沿切削刃附近扩展形成了新的切削刃;不同磨削深度条件下,磨削力变化趋势大致相同,磨削深度越大磨削力中期波动拐点和后期下降拐点出现越早。

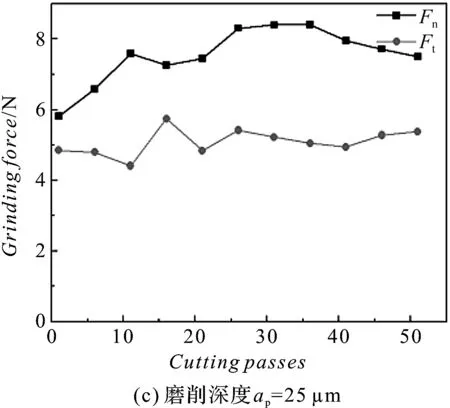

磨削力比Fn/Ft与被磨材料物理和机械性能和磨粒磨损情况有关。不同磨削深度条件下,磨削力比随切削次数变化的对比曲线,如图3所示。

图3中,磨削力比Fn/Ft随切削次数的增加而波动,在切削次数达到13次时降到最低1.17,之后随着切削次数的增加波动增长,当切削次数达到43次时磨削力比Fn/Ft达到了最大1.72,随后开始下降;当磨削深度为15 μm时,磨削力比前期波动拐点和最大点出现晚于20 μm;磨削深度为25 μm时,磨削力比前期波动拐点和最大点出现早于20 μm;磨削力比Fn/Ft的下降可以解释为磨粒锐度提高,PCBN材料固有的自锐特性会在磨削过程中发生破碎,形成新的切削刃。

图2 磨削力随切削次数变化曲线

图3 磨削力比随切削次数的变化

2.2 磨粒磨损

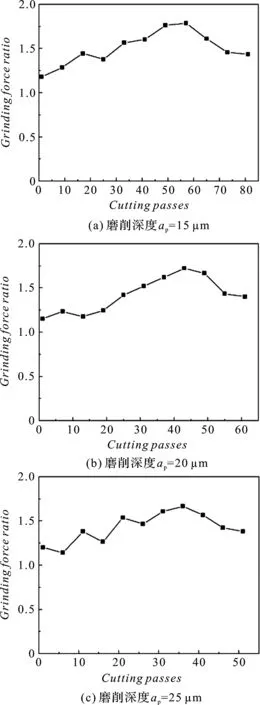

不同次数后,磨粒磨削高温镍基合金的超景深图片如图4所示。

图4 PCBN磨粒不同磨削次数后表面形貌图

图4中,磨粒未切削材料时磨粒表面磨粒尖端完整,切削刃锋利;经过15次切削后,磨粒尖端前部和后刀面有微破碎剥落,尖端有磨屑粘附,切削刃附近有裂纹出现;当切削次数达到46次后,磨粒尖端附近裂纹扩展导致破碎增大,表现为磨粒尖端被磨平,磨粒尖端磨平变钝导致磨粒受到工件材料挤压作用增强,受磨粒与工件接触应力和切削温度影响,磨粒表面裂纹沿切削刃扩展;当切削次数达到61次时,磨粒切削刃附近微裂纹的扩展直接导致宏观破碎并形成新的切削刃。

由此可见,磨粒磨损主要发生在磨粒尖端及切削刃附近。磨粒磨损可以分为两个阶段:(1)初期磨损,主要为磨粒尖端上部及后刀面发生微破碎,切削刃附近有微裂纹出现,并在磨粒尖端有磨屑粘附,磨屑粘附导致了磨粒出现摩擦磨损,磨粒表面裂纹的扩展会进一步扩大,磨粒尖端破碎面积表现为尖端磨平;(2)稳定磨损,磨粒尖端出现磨平磨损后与工件接触面积增大,前端受到接触压力增大,磨粒表面裂纹沿切削刃扩张形成宏观破碎出现新的切削刃。

2.3 横截面轮廓

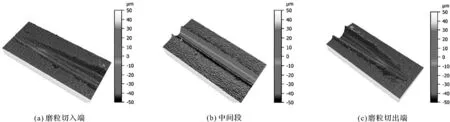

通过SM-1000扫描单颗粒磨削磨痕,可以获得磨痕三维形貌信息,如图5所示。

图5 磨痕三维形貌图

该试验采用磨粒为棱锥型,划痕呈梭形轮廓,由于划擦轨迹是圆弧状,磨痕深度和宽度先增大后减小,磨粒切入端和切出端划痕深度小于划痕中部。

图5中,磨粒与材料刚开始接触为滑擦阶段,材料发生轻微塑性变形;材料堆积在磨粒前端未形成磨屑;随着磨粒的切入,进入犁耕阶段,在磨痕两边开始出现材料堆积;在磨痕切出端由于磨粒前端对材料挤压作用增强,材料堆积达到了最大。

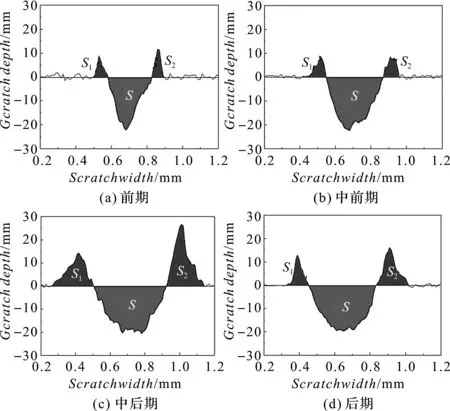

磨痕横截面变化图如图6所示。

图6 磨痕横截面变化图

通过分析磨痕三维形貌图,可以获得磨痕横截面堆积面积和磨痕沟槽信息,磨痕沟槽轮廓反应了磨粒轮廓变化。

图6中给出了磨痕横截面轮廓信息,磨粒未磨损时磨粒尖端完整切削刃锋利,磨痕沟槽形状呈头部较尖的v字形形态;随着磨削次数的增加,磨痕横截面轮廓底部出现不规则变化,这是由于磨粒尖端受到材料挤压出现破碎;随着磨削次数继续增加,磨粒磨损加剧,表现为磨痕底部扁平,这是由于磨粒尖部微破裂增大,磨粒表现为尖端磨平磨损;随着磨削次数进一步增加,磨痕横截面两边与底部连接处向弧状转变,且磨痕两边堆积面积减小,这是由于磨粒切削刃发生断裂磨粒,磨粒尖端磨平消失,磨粒重新锐化。

磨痕横截面轮廓信息反映出的磨粒形貌变化与上节试验测得的磨粒形貌变化基本一致。

ÖPÖZ[13]介绍了材料堆积率,可以定义为总堆积面积与划痕横截面面积之比,可以用于量化材料去除率[14],即:

RS=(S1+S2)/S

(1)

式中:Rs—堆积率;S—磨痕沟槽横截面面积;S1,S2—磨痕两边堆积面积。

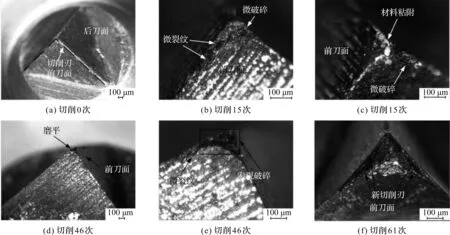

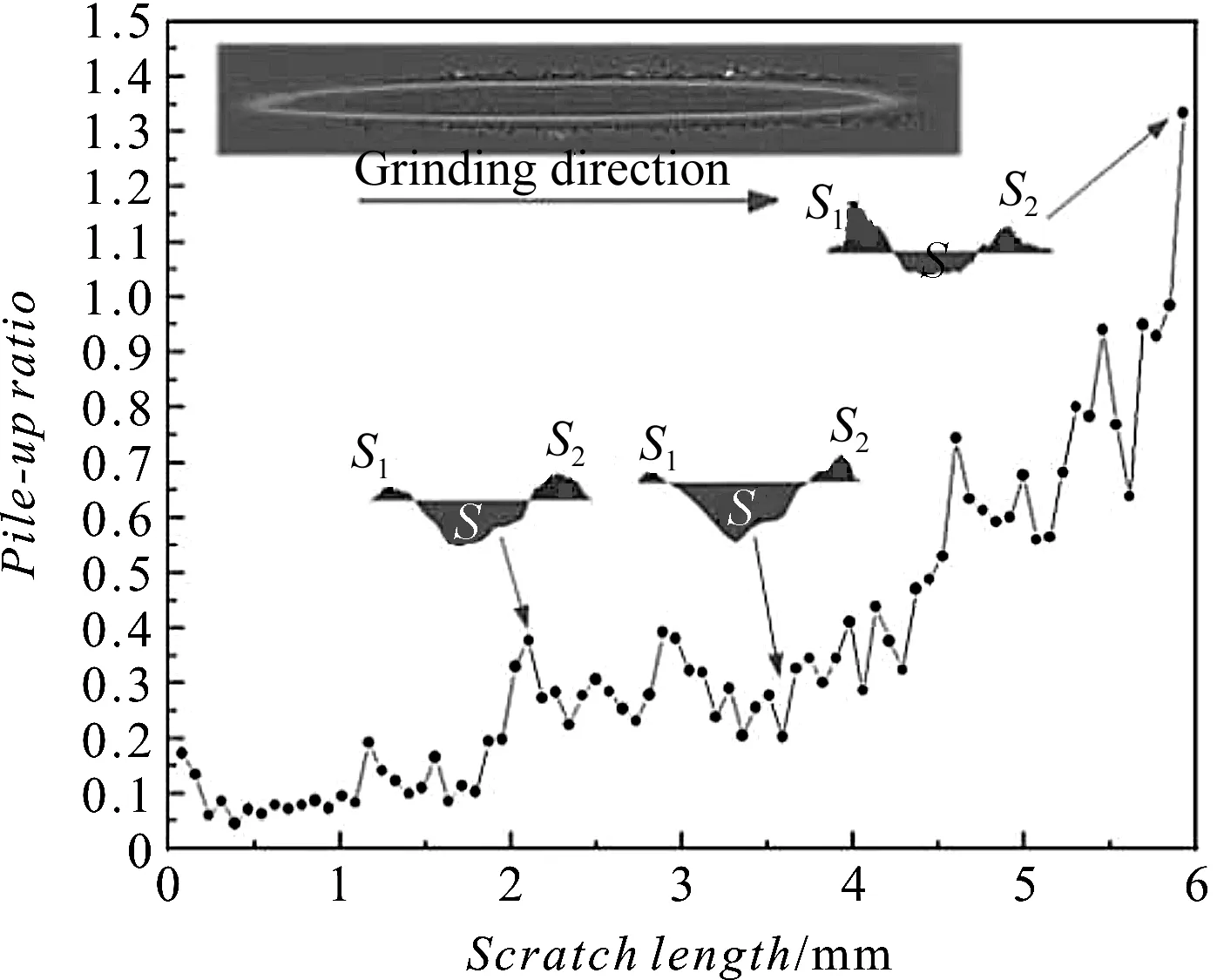

在磨削速度vs=65 m/s、磨削深度ap=20 μm条件下,磨痕堆积率沿磨削方向的变化如图7所示。

图7 磨痕堆积率

由图7可知:在磨粒与工件刚接触时,磨粒与工件主要是弹性滑擦作用,工件材料堆积在磨粒前端面,并向两侧流动,因此,磨粒在切入阶段材料堆积率逐渐上升达到37%。随着磨粒继续切入,磨粒前端材料堆积达到临界值,工件材料开始以切屑形式被去除,磨痕两边材料堆积出现减小趋势。在磨粒与工件最后接触阶段,材料堆积率迅速增大,这是由于材料受到磨粒剧烈挤压作用,材料开始向磨痕两侧流动形成大量材料堆积达到了133%。

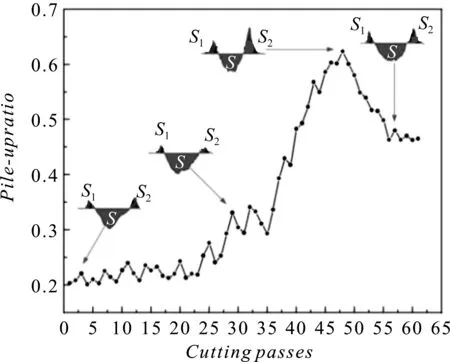

在磨削速度vs=65 m/s、切削深度ap=20 μm时,磨粒经过不同划擦次数后,工件材料堆积率变化规律如图8所示。

图8 堆积率随切削次数变化

由图8可以看出:

磨粒未出现磨损时工件材料堆积率为22%,此时磨粒切削刃锋利,材料大多以切屑的形式被去除;随着划擦次数的增加,磨粒出现磨损变钝导致材料堆积率逐渐升高达到60%;当划擦继续增加达到46次时,可以看到材料堆积率开始下降;划擦次数为61次时,材料堆积率最低达到45%左右,这是由于磨粒磨损变钝磨粒前端受到接触压力增大,磨粒表面微裂纹继续扩展形成宏观破碎出现新的切削刃,从而进一步降低了材料堆积率。

3 结束语

(1)单颗PCBN磨粒高速磨削Inconel718磨削力比Fn/Ft在磨削过程中先增加后减小,磨削力比Fn/Ft的增加与磨粒发生磨损钝化有关,磨粒破碎发生锐化可以在一定程度降低磨削力比Fn/Ft;磨削深度增加,磨削力比拐点提前;

(2)磨粒磨损分为两个阶段,第一阶段表现为磨粒尖端发生材料粘附和破碎导致磨粒尖部被磨平,切削刃附近出现微裂纹;第二阶段PCBN磨粒切削刃附近微裂纹扩展形成宏观破碎出现新的切削刃;

(3)磨削加工过程中,材料堆积率随磨削次数的增加上下波动大致呈上升趋势,前期材料堆积率由20%逐渐增加到62%,随后下降达到46%。