不同加工工艺圆弧齿线圆柱齿轮齿廓特性分析*

马登秋,叶振环,吴廷强,张 旭,付 娟,阎昌国,汪玉兰

(遵义师范学院 工学院,贵州 遵义 563006)

0 引 言

齿轮是重要机械传动零件之一,广泛应用在航天航空、汽车工业、船舶机械、装备制造业等设备中。长期以来,研究人员为提高普通直齿轮的承载能力,在齿廓和齿线两个方面对传统齿轮做了大量的改进,发展出了许多新型传动齿轮,圆弧齿线圆柱齿轮即为其中的一种新型传动齿轮。该齿轮主要结构特征是齿向线为一段空间圆弧曲线,齿廓根据不同加工方法表现出一定差异。由于该齿轮具有无轴向力、传动平稳、承载能力大等优点,其应用前景良好[1]。

圆弧齿线圆柱齿轮的加工方法主要有圆拉刀盘法、三刀头旋转切制法、数控滚切加工法、平行连杆加工法以及旋转刀盘铣削加工法等。其中,采用圆拉刀盘法获得的产品质量不稳定,且成本高[2];采用三刀头旋转切制法存在效率低、精度不易保障等缺陷[3];而采用数控滚切加工法加工过程中,其刀具后刀面和已加工齿面容易产生干涉,使得其较以加工半径较小的齿轮[4]。

目前,针对圆弧齿线圆柱齿轮的加工方法,研究的重点主要为平行连杆加工法[5]、旋转刀盘铣削加工法[6],因此,有关于该齿轮的传动特性研究也主要围绕上述两种加工方法展开。例如马振群[7-8]对对称弧形齿线圆柱齿轮失配啮合传动理论和制造系统进行了研究,分析了该齿轮的真实齿面接触问题,并提出了全齿面修形的CNC加工方法;狄玉涛等[9]在啮合干涉、轴线平行度误差、中心距,对啮合性能的影响方面进行了研究,并提出了齿面应力和弯曲应力计算方法和变位概念;肖华军和王少江等[10-11]通过相关的研究工作,实现了面向制造的三维造型和快速原型制造;ALFONSO F A等[12-13]对直齿轮、斜齿轮和圆弧齿线圆柱齿轮传动中的接触应力和传动误差进行了比较,结果表明圆弧齿线圆柱齿轮具有一定优异性;CHEN Y C[14]基于有限元方法,分析了曲线齿轮加载时的接触应力分布和传递误差;此外,还有TSENG R T[15-16],ZHANG X G[17],魏永峭[18-19]等人,对圆弧齿轮的三维建模、根切条件、传动误差、润滑等方面进行的相关研究,以上这些研究成果在一定程度上推动了该齿轮的实际工程应用。

众所周知,根据齿轮加工方式的不同,齿轮齿廓的曲线也会有所区别:一种是任何截面齿廓都是渐开线;另一种是齿廓中截面是渐开线,其余任意截面齿廓为双曲线,整个齿面齿廓是变双曲线族。

因加工方法不同而导致的齿廓差异问题,目前尚无有针对性的研究,这对该齿轮的修形、润滑等方面的深入研究形成了一定的制约。

因此,笔者以采用主要加工方法(平行连杆加工和旋转刀盘铣削加工)获得的圆弧齿线圆柱齿轮为研究对象,分析该齿轮两种加工法的工艺特点,推导出两种工艺所获得的齿轮的齿面和齿廓方程,进而获得齿轮齿厚方程,并分析设计参数对齿厚偏差的影响,以期为齿轮系统的降噪、润滑、故障诊断及齿廓修形等方面的研究提供理论基础。

1 平行连杆与旋转刀盘铣削工艺

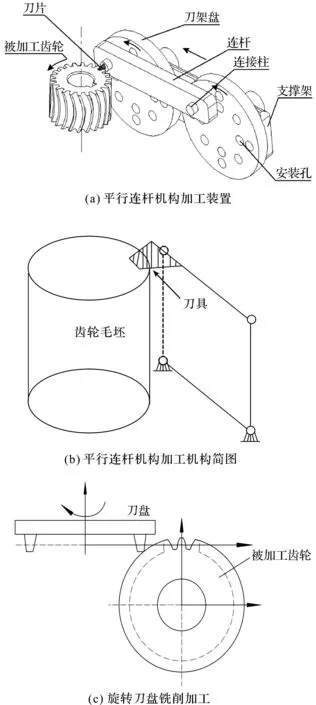

圆弧齿线圆柱齿轮两种加工工艺的示意图如图1所示。

图1 圆弧齿线圆柱齿轮两种加工工艺示意图

1.1 平行连杆加工工艺

圆弧齿线圆柱齿轮的平行连杆加工装置如图1(a)所示;其机构运动关系简图如图1(b)所示。

由图1可知:齿面加工刀具安装在从动杆件上,主动杆件由动力源带动做旋转运动,主动杆件上的动力经平行四边形机构连架杆传递到从动杆件上;整个加工过程中,刀具前刀面保持不变,即可以保证所加工的圆弧齿线圆柱齿轮凹/凸齿面齿线半径相等,理论上使得齿轮具有等齿厚、等齿宽和全齿宽接触的特点。

但该方法也存在一定的缺点,例如平行四边形机构存在刚度低、动态稳定性差、无法实现高速切削等。

1.2 旋转刀盘铣削加工工艺

旋转刀盘铣削加工圆弧齿线圆柱齿轮示意图如图1(c)所示。该加工装置中,旋转刀盘上装有若干铣削刀片;实际加工时,齿轮毛坯以给定速度旋转做进给运动,通过调节旋转刀盘和齿轮毛坯的速度匹配关系,即可实现圆弧齿线圆柱齿轮齿面的展成运动。

已有相关的理论研究表明:

基于旋转刀盘铣削加工出的圆弧齿线圆柱齿轮,在不同位置测量时,存在齿槽宽或者齿厚不等的现象,在齿线方向形成鼓形齿,对安装误差不敏感,易形成动压油膜,有良好的润滑性能;

而且该种齿轮加工方法的切削效率高,通过对现有机床进行改造或设计专用机床,即可较容易地实现对该种齿轮的切削加工。

2 圆弧齿线圆柱齿轮齿厚计算方程

2.1 平行连杆加工齿轮齿廓方程

文献[20]建立了采用平行连杆机构加工圆弧齿线圆柱齿轮齿面的成型原理图。在其成型原理图上,齿轮齿面∑由齿轮端面渐开线齿廓Th沿着基圆柱齿向线扫描而成,齿轮齿面方程也由此建立。

齿面方程为:

(1)

式中:b—齿宽;rb—基圆柱半径。

由齿面方程可知:基于平行连杆机构加工的圆弧齿线圆柱齿轮齿面方程z坐标是独立参数,当z坐标时确定时,即可确定位置角β,进而得到齿廓方程,即:

(2)

若要表示出另一侧齿面∑′或者齿廓时,只须选取坐标系,重复齿面方程∑或齿廓的推导过程即可。

2.2 旋转刀盘铣削加工齿轮齿廓方程

为建立圆弧齿线圆柱齿轮的精确三维模型,研究齿面重构及齿轮结构特征,文献[21]建立了基于旋转刀盘铣削齿轮加工的圆弧齿线圆柱齿轮齿面的方程坐标系统,并推导了齿面方程,即:

(3)

式中:x,y,z—齿面坐标,其中z轴为齿轮轴线方向;R1,RT—同平行连杆加工齿轮齿面方程;θ—加工过程中刀具从齿坯中截面到端面的转角,顺时针为正,逆时针为负;φ1—齿轮毛坯转角,顺时针为正,逆时针为负;α—刀具压力角;u—刀具曲面上点沿锥曲面母线距离参考点的位移。

当b=0和θ=0时,将其代入式(3),即得到齿轮中截面时齿廓方程为:

(4)

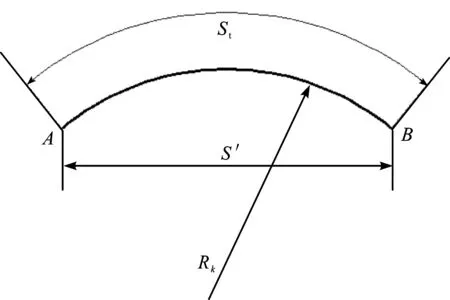

当齿轮齿宽b≠0和θ≠0时,有下列关系式:

(5)

结合式(3,5),齿轮毛坯转角φ1可表示为:

(5)

此时,圆弧齿线圆柱齿轮的齿廓方程可表示为:

(6)

2.3 弧齿圆柱齿轮齿厚计算

圆弧齿线圆柱齿轮齿的廓特性对齿轮设计、齿廓修形、润滑、强度等有重要影响,但现有的相关研究文献目前只表明,平行连杆加工和旋转刀盘铣削加工齿廓特性有差异,并未对其特点进行过准确的对比分析,因此,基于以上原因,有必要对圆弧齿线圆柱齿轮的齿廓特性进行深入的研究。

通常,圆弧齿线圆柱齿轮齿可分为两类:法向齿厚和周向齿厚。此处,笔者主要讨论周向齿厚。

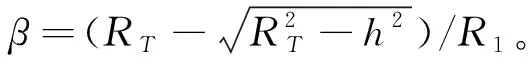

任意截面(垂直于轴线)的齿厚计算示意图如图2所示。

图2 任意截面齿厚计算示意图

图2中,A和B为齿廓上两点,A和B之间的弧长即为齿厚。

当已知A和B的坐标时,根据几何关系,可以通过计算得到该截面的齿厚,即:

(7)

式中:(xA,yA),(xB,yB)—A和B点在截面内的坐标;S′—A和B之间弦长;Rk—齿根和齿顶之间任意一圆的半径。

3 设计参数对圆弧齿线圆柱齿轮齿廓特性的影响

圆弧齿线圆柱齿轮结构设计参数主要有压力角、齿宽、齿线半径、模数等。由于齿轮模数和压力角有相关标准规定,此处主要讨论设计参数齿宽和齿线半径对对齿轮齿廓特性的影响。

采用平行连杆机构加工圆弧齿线圆柱齿轮时,在m=4,z=31,齿线半径分别为100 mm和400 mm的情况下,不同齿宽处齿厚的变化曲线如图3所示。

采用旋转刀盘铣削加工圆弧齿线圆柱齿轮时,在m=4,z=31,齿线半径分别为100 mm和400 mm的情况下,不同齿宽处齿厚的变化曲线如图4所示。

图3 平行连杆机构加工齿轮齿厚

图(3,4)中,B=15 mm表示齿廓测量截面距离齿轮中截面的距离为15 mm,其他以此类推。

由图(3,4)可知:

(1)基于平行连杆机构加工的圆弧齿线圆柱齿轮齿厚在不同齿线半径、不同齿宽时齿厚基本无变化,这与齿轮该种加工成型原理相吻合,原因在于该种加工方法齿轮各截面齿廓均为渐开线,齿厚不变;

(2)对于旋转刀盘铣削加工的圆弧齿线圆柱齿轮,测量截面越远离齿轮中截面,齿厚越小,特别是齿线半径较小时,齿厚的改变量大。原因在于该种加工方法齿轮在中截面为渐开线齿廓,其他截面齿廓为双曲线的包络线。

为准确且清晰对比分析两种加工方法所得齿轮齿廓的差异特性,笔者定义平行连杆加工齿轮齿厚减去旋转刀盘铣削加工齿轮齿厚为齿厚偏差e,在此基础上,分别分析齿线半径和齿宽对齿厚偏差的影响。

3.1 齿宽对齿厚偏差的影响

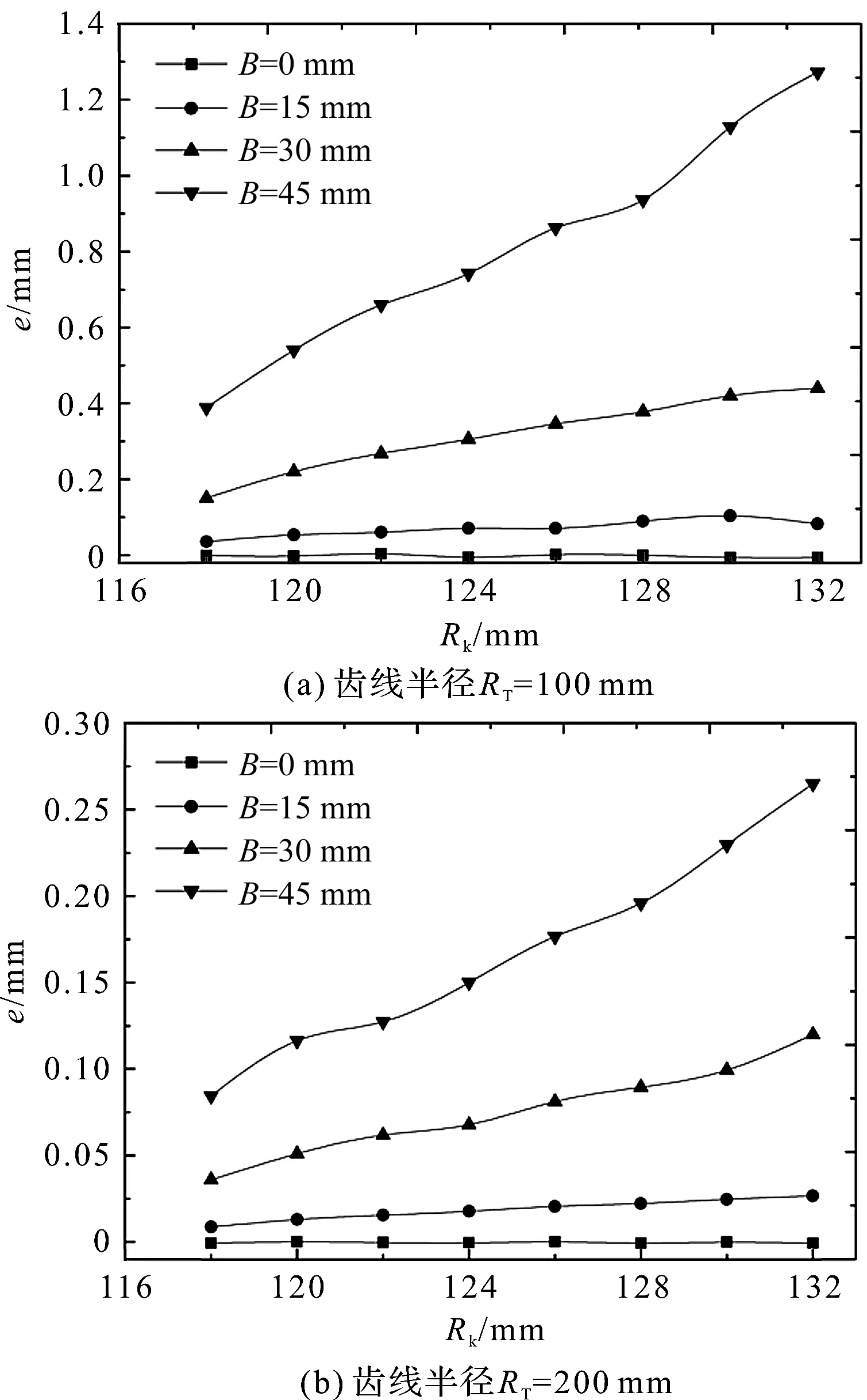

取齿轮m=4,z=31,RT=100 mm、200 mm、300 mm、400 mm时,分别在中截面和距离中截面15 mm、30 mm及45 mm的截面内测量轮齿齿厚,并求取齿厚偏差,其变化趋势如图5所示。

由图5可知:

(1)齿宽对圆弧齿线圆柱齿轮齿厚偏差有较大影响,总的趋势是齿厚偏差随齿宽增大而增大。该结果表明,基于旋转刀盘铣削加工的圆弧齿线圆柱齿轮从中截面到端面轮齿逐渐变薄,齿轮承载能力下降;

(2)由于齿轮齿厚逐渐变薄,使得齿面靠近端面部分不接触,如果设计时取较大齿宽,必将造成材料浪费,增加经济成本;

(3)在同一截面内,从齿根到齿顶,齿厚偏差逐渐增大,齿厚逐渐变薄,特别是在齿线半径较小且远离中截面时,变化趋势越明显;但在中截面附近时,齿厚偏差几乎为0。

图5 齿宽对齿厚偏差的影响

3.2 齿线半径对齿厚偏差的影响

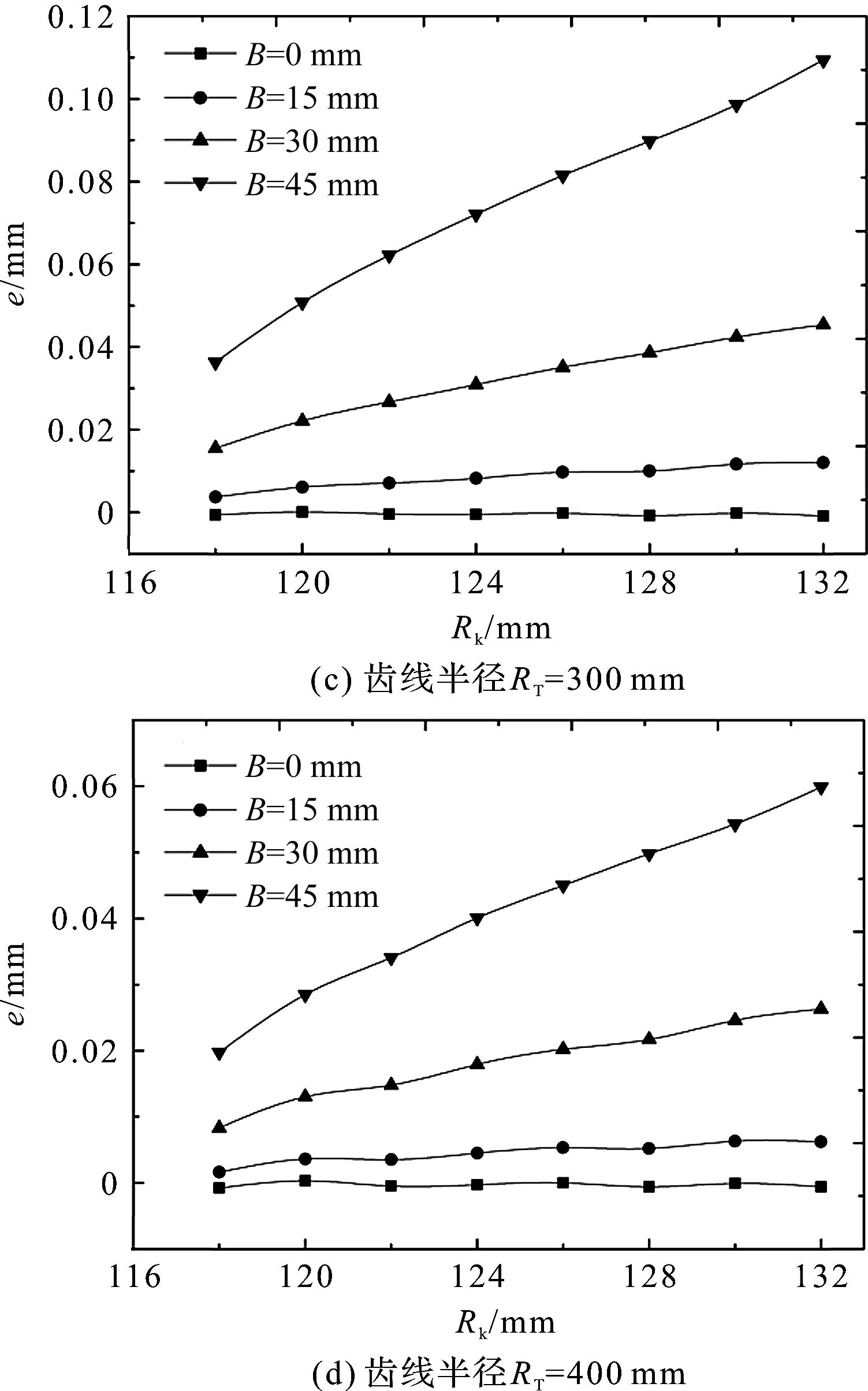

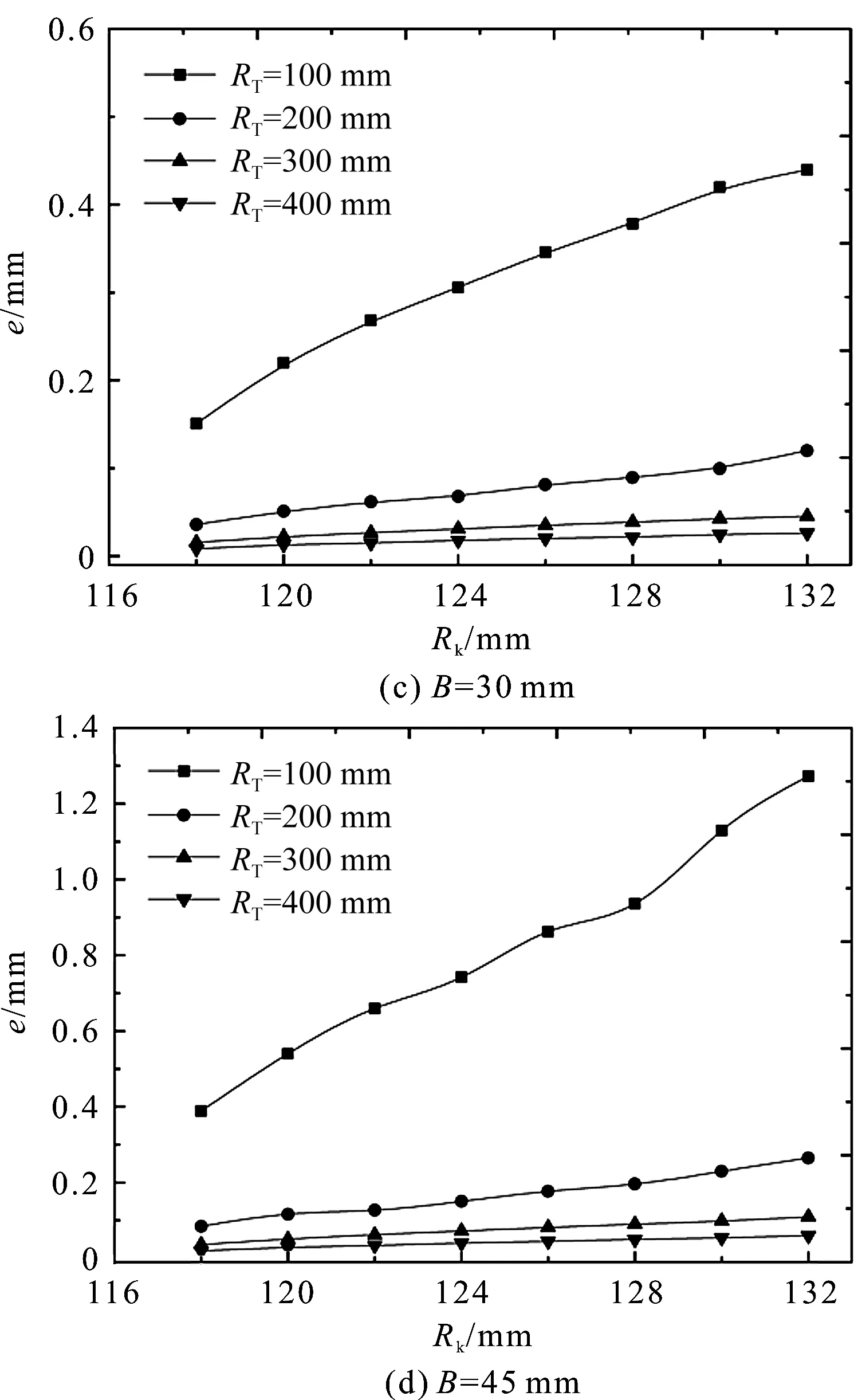

在相同参数下,笔者求取在同一截面不同齿线半径的齿厚偏差,其变化趋势如图6所示。

图6 齿线半径对齿厚偏差的影响

由图6可知:齿线半径对圆弧齿线圆柱齿轮齿厚偏差在不同截面有不同的影响。在中截面,齿厚偏差基本为零,原因在于对于平行连杆机构加工齿轮,其齿面由渐开线方程沿齿向线扫略而得,在任意截面内齿廓均为渐开线;对于旋转刀盘铣削加工齿轮,无论齿线半径取值如何,轮齿中截面均为渐开线齿廓。

当选定相同渐开线方程基本参数后(齿轮基本参数),两种加工方法齿轮齿厚大小相同,因此基本偏差基本为0,图6(a)中的曲线波动原因在于存在测量误差。

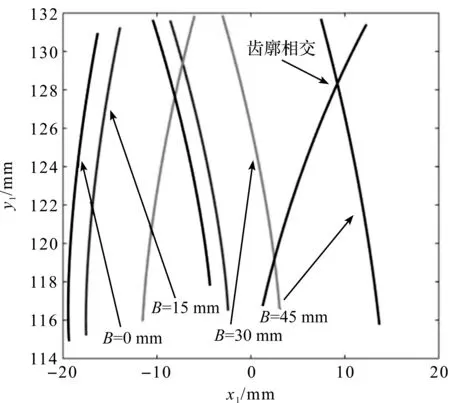

在其他任意截面内,随着齿线半径的增加,齿厚偏差逐渐增大,齿厚逐渐变薄,当齿线半径较小时,甚至出现轮齿两侧齿廓曲线相互干涩的现象(齿廓曲线相交)。

圆弧齿线圆柱齿轮齿廓如图7所示。

图7 圆弧齿线圆柱齿轮齿廓

由图7可知:齿线半径接近或小于齿轮宽度时,基于旋转刀盘铣削加工的齿轮可以完全被切断,因此,此时将无法对圆弧齿线圆柱齿轮实现正常的铣削加工。

4 结束语

笔者以圆弧齿线圆柱齿轮为研究对象,分析了圆弧齿线圆柱齿轮的两种常见加工方法(平行连杆加工法和旋转刀盘铣削加工法),并基于上述两种加工方法分别给出了圆弧齿线圆柱齿轮的齿面和齿廓方程,进而推导了齿厚计算表达式,分析了设计参数对齿厚偏差的影响。

研究的主要结论如下:

(1)平行连杆加工齿轮各截面齿廓均为渐开线,齿厚不变;旋转刀盘铣削加工齿轮中截面为渐开线,其他截面为双曲线,齿厚从中截面到端面逐渐减小;

(2)齿宽对齿厚偏差有较大影响,齿厚偏差随齿宽增大而增大。在同一截面内,从齿根到齿顶,齿厚偏差逐渐增大,齿厚逐渐变薄;

(3)在中截面,齿线半径对齿厚偏差无影响;在其他截面,随着齿线半径的增加,齿厚偏差逐渐增大,齿厚逐渐变薄。当齿线半径较小时,两侧齿廓甚至相互干涩。