某航天器电子设备减振设计与试验验证

龙 龙,王立武,滕海山,冯 蕊,霍东阳,武士轻,刘 涛

(1.北京空间机电研究所;2.中国空间技术研究院 航天器无损着陆技术核心专业实验室:北京100094)

0 引言

航天器飞行过程的噪声和气动激励、燃烧过程的不稳定以及机械诱发的随机干扰导致结构连接处产生随机振动[1]。对于某航天器回收系统中电子设备,其在发射过程中会经受大量级的随机振动,均方根加速度可达36g,远超一般电子元器件的使用环境要求。为此必须采取减振措施将作用在电子设备上的振动量级减小到其可接受的范围。

减振按照方法一般分为隔振和吸振两种方式。隔振是在振源和设备之间增加由弹簧−阻尼元件组成的隔振器,以衰减高于某个频率的振动载荷传递,并通过自身耗散振动的能量,从而实现减小振动的目的[2]。吸振则是在设备上安装弹簧-阻尼-质量元件组成的吸振器,通过在吸振器共振频率附近产生反共振(动力吸振)效应来吸收设备的振动能量,从而达到减振的目的[3]。航天器中的随机振动频率范围一般为20~2000 Hz[4],为此选用减振频率范围较宽的隔振方式进行减振系统设计。

本文首先建立减振器系统的动力学模型,并以此得到减振器系统减振性能的评价方法。将一种内部填充聚氨酯棒的钢丝绳减振器作为研究对象,通过扫频试验测量其钢度和阻尼特性,并根据所建立的动力学模型预估减振系统的减振性能,再与实际飞行环境条件下的随机振动试验结果进行比较。

1 减振系统动力学模型

1.1 减振系统的坐标系定义

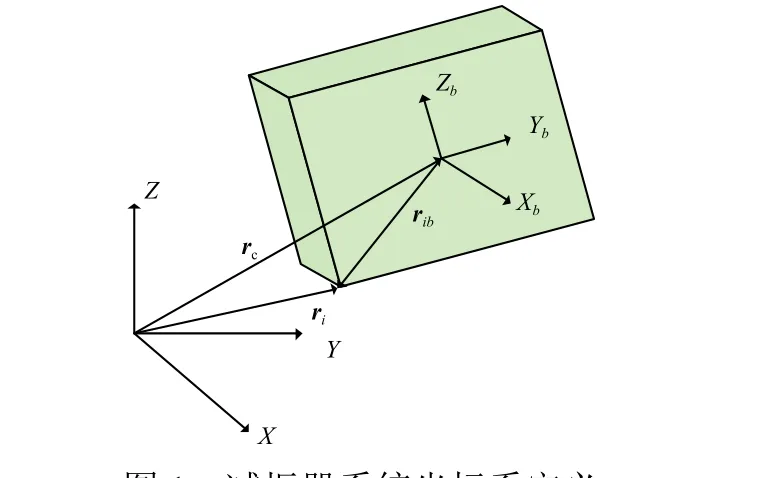

惯性坐标系XYZ的原点位于初始状态下电子设备质心的位置,XYZ坐标轴分别与初始状态下设备的3个电子设备本体坐标轴重合。某电子设备本体坐标系XbYbZb原点位于设备的质心,如图1所示。

图1 减振器系统坐标系定义Fig.1 Definition of coordinates for the damping system

图1中:rc为惯性坐标系原点到设备质心的位置矢量;ri惯性坐标系原点到第i个减振器安装位置的位置矢量;rib为设备质心到第i个减振器安装位置的位置矢量。

1.2 减振系统的动力学方程

设子设备的质量为m,3个主方向的转动惯量分别为J1、J2、J3。

其中:N为减振器的个数;

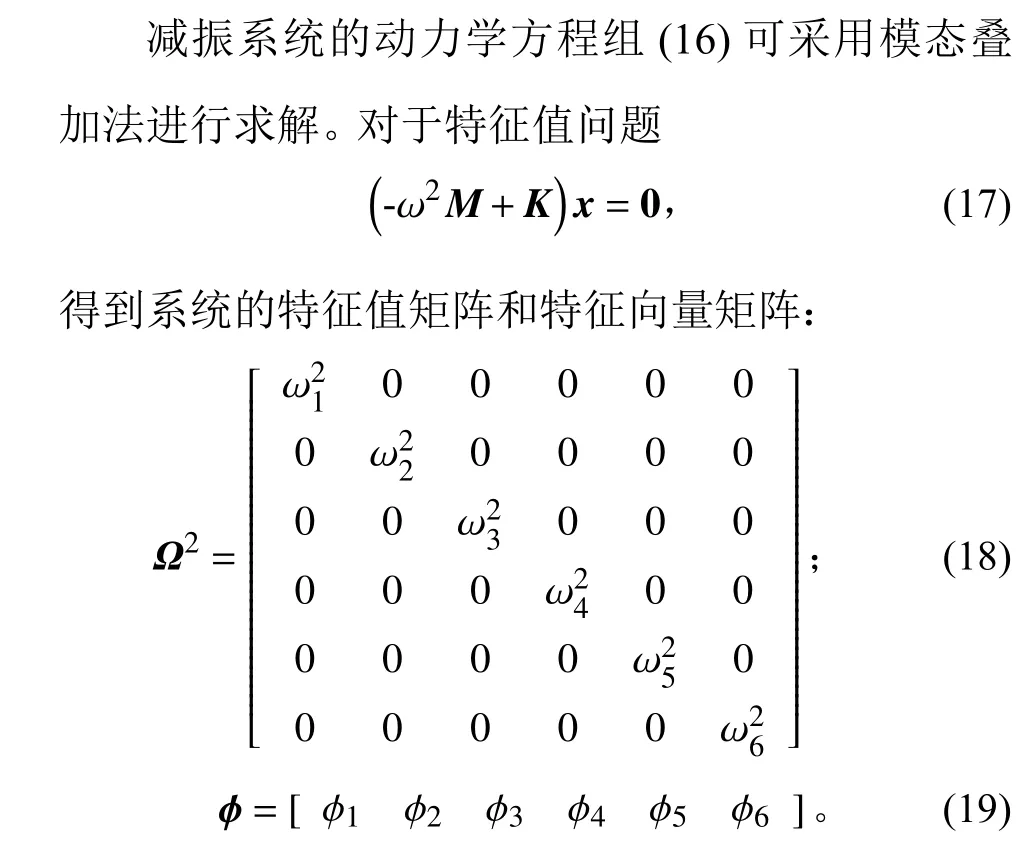

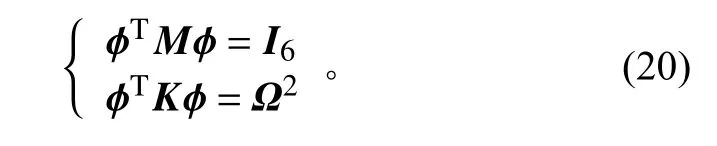

1.3 减振系统的动力学方程求解

特征向量矩阵应满足对质量矩阵的归一化条件,同时特征向量矩阵必然满足对刚度矩阵的对角化特性,即

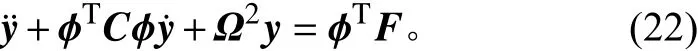

利用特征值矩阵和特征向量矩阵将减振器系统的动力学方程正则化,可取坐标变换

代入减振器系统的动力学方程,根据特征向量矩阵的归一化特性得到

对于一般的比例阻尼,矩阵ϕTCϕ也应为对角矩阵,设

1.4 减振器系统的隔振因子的计算

正则坐标yi对应的隔振因子为

其中si为外部激励频率ω与第i个方程中的固有频率ωi的比值。设正则坐标y下系统的隔振因子矩阵为

在自然坐标x下,系统的隔振因子矩阵为

2 减振器刚度和阻尼的测量

2.1 减振器刚度的测量

对于给定的减振器,可将4个减振器对称安装在一个配重块上。由于安装的对称性,有

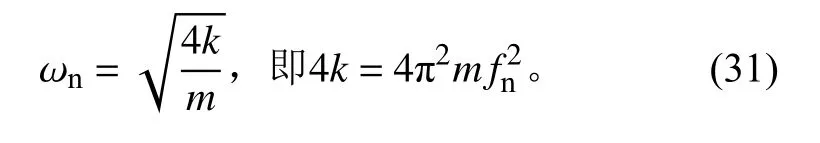

根据上节得到减振器系统的动力学模型,所以系统3个方向的基频与减振器刚度的关系为

此时将电子设备-减振器组成的系统进行3个方向的扫频试验,测得3个方向的基频,并利用式(34)得到单个减振器3个方向的刚度[5]。

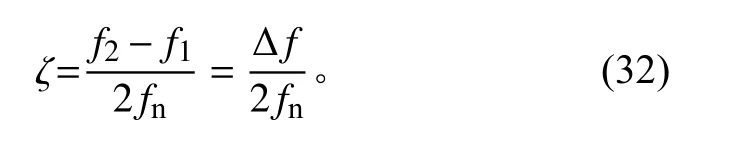

2.2 减振器阻尼的测量

利用扫频试验的结果,可以使用半功率法测量减振器的阻尼比。即测量共振峰值两侧半功率点的频率,并计算半功率带宽,根据以下关系可测得系统的阻尼比:

阻尼系数和阻尼比的关系为

利用式(33)可计算出减振器3个方向的阻尼系数。

3 减振系统振动试验

3.1 电子设备的质量和几何特性

振动试验所使用的电子设备的几何尺寸如图2所示,其总质量为4.8 kg。3个主轴方向转动惯量分别为:Jx=2.657×104kg·mm2,Jy=2.865×104kg·mm2,Jz=2.677×104kg·mm2。

图2 电子设备的几何尺寸Fig.2 Geometric dimensionsof the electronic device

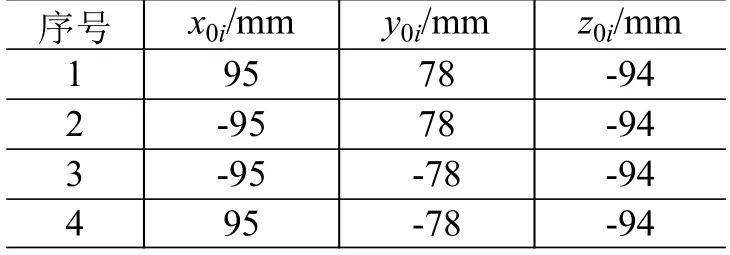

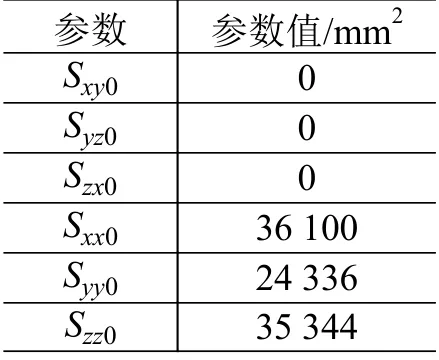

共安装4个减振器,有关参数如表1~表3所示。

表1 减振器位置参数Table1 The coordinatesof the dampers

表2 减振器的一阶矩参数Table 2 The first moment parameters of the dampers

表3 减振器的2阶矩参数Table3 The second moment parametersof the dampers

3.2 减振器的选用

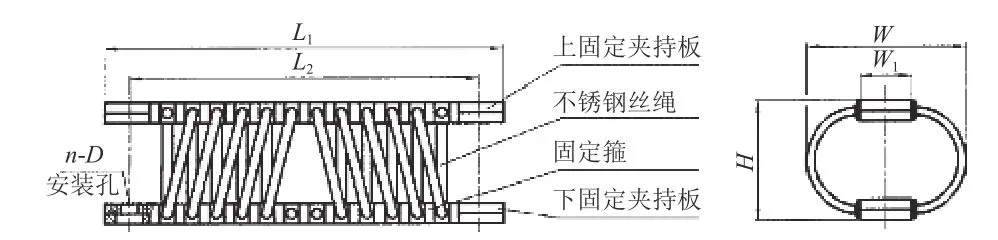

试验中所使用的减振器为钢丝绳减振器[6](如图3 所示),实际根据电子设备的尺寸选长度L1为112mm 的系列,高度H为23mm。同时为了提高钢丝绳减振器的刚度和阻尼,在其内部填充了一块聚氨酯棒[7],聚氨酯棒上加工2个与钢丝绳减振器安装孔对应的通孔,通过加长减振器的安装螺钉实现对聚氨酯棒的固定。改造后的钢丝绳减振器及其固定方式如图4所示。改造后的钢丝绳减振器可以有效防止减振器系统在共振频率附近时因大幅度振动而导致的钢丝绳局部疲劳断裂。

图3 钢丝绳减振器Fig.3 The w ire rope damper

图4 改造后的钢丝绳减振器及安装方式Fig.4 The modified w ire rope damper and its installation

4个改造的钢丝绳减振器通过连接板连接在电子设备的底部,同时再使用一个转接板与平台连接(如图5 所示)。此种安装方式可以保证设备的安装接口与使用减振器前不发生变化。

图5 钢丝绳减振器的安装形式Fig.5 Installation of the w ire rope damper

3.3 减振系统的扫频试验

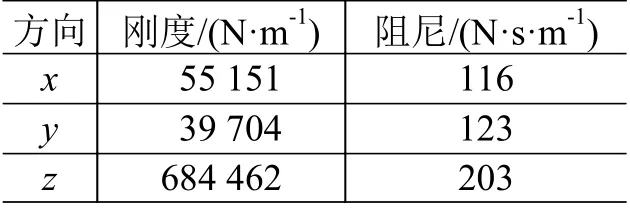

对减振系统进行了3个方向、0.5g量级、10~2000 Hz 频率范围的扫频试验,响应曲线如图6所示,测得3个方向的基频、半功率带宽和放大比如表4所示。

图6 减振系统3个方向的扫频响应曲线Fig.6 Sweep response curve of the damping system in three directions

表4 减振系统3个方向的扫频试验结果Table4 Sweep test results of the damping system in three directions

根据表4中的试验结果,利用本文第2章中的方法,计算得到单个减振器3个方向的刚度和阻尼系数,如表5所示。

表5 减振器的刚度和阻尼Table 5 Stiffnessand damping factor of a damper

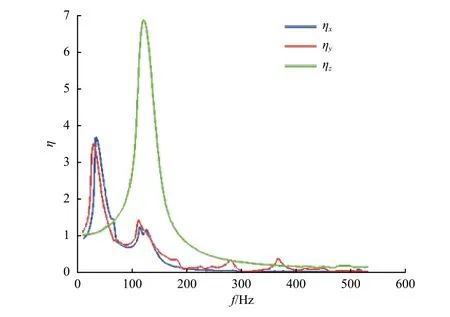

从扫频试验中提取到的系统的3个方向的隔振因子曲线如图7所示。

图7 减振系统的隔振因子曲线Fig.7 Curve of vibration isolation factor for the damping system

3.4 减振系统的随机振动试验

利用得到的隔振因子可以对减振系统的性能进行预估。隔振后响应的均方根加速度与隔振因子的关系为[8]

其中:S为输入的功率谱密度函数;η为隔振因子。

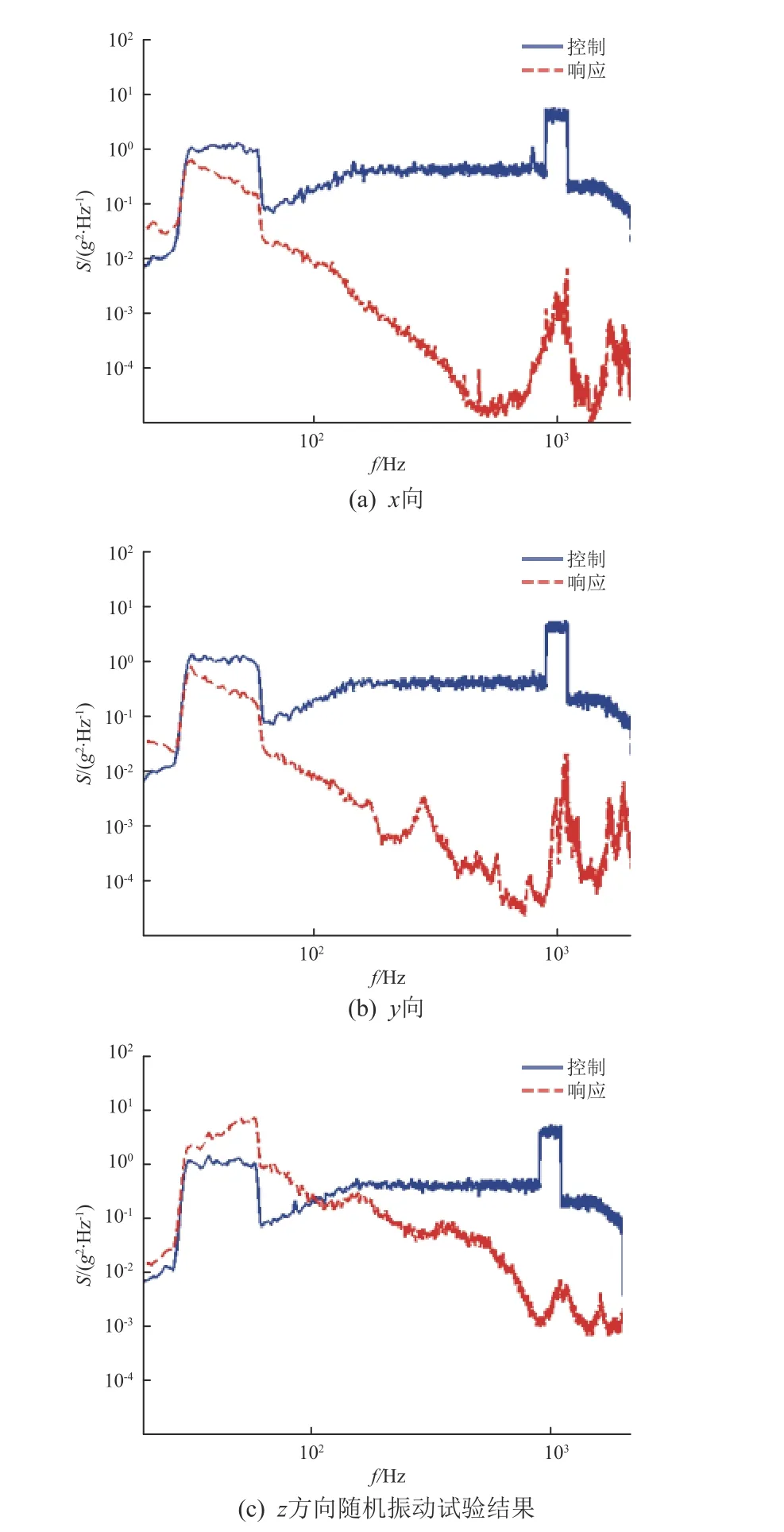

减振系统的随机振动试验条件曲线如图8所示,试验结果如图9所示。根据式(34)计算得到的3个方向响应的均方根加速度和试验结果对比如表6 所示。

图8 随机振动试验条件Fig.8 The random vibration test conditions

图9 减振系统3个方向的随机振动试验结果Fig.9 The random vibration test results of the damping system in three directions

表6 计算与试验结果对比Table6 Comparison between the calculation results and the test results

从表6中可看出,减振系统性能的计算结果与试验结果只是在x向的偏差较大,而在其余两个方向有较好的一致性。这是由于实际加速度测量位置无法放置在电子设备的质心,而是在电子设备侧面中心,该位置与电子设备质心x方向的偏差最大,使得扫频试验中测到x向的放大比偏大,从而计算得到x向的阻尼偏小,因此预估的响应均方根较试验测量值偏大。

4 结束语

本文针对某型号电子设备配备了减振器系统,建立了电子设备−减振器的系统动力学模型;基于该模型给出了减振系统隔振因子的计算方法,并对减振系统的减振效果进行了预估;通过扫频试验对所设计的内部填充聚氨酯棒的钢丝绳减振器的刚度和阻尼特性进行了测量;将减振系统的随机振动试验结果与用动力学模型预估的结果进行了比较,二者有较好的一致性。

研究结果可为电子设备的设计和地面试验验证提供依据,实现根据力学环境要求为各类电子设备配备标准化的减振器系统的目标,在建设与完善航天产品型谱、推进航天产品化方面具有良好的应用前景。