光皮梾木油热解产物催化加氢制备生物燃料

张爱华, 唐 娟, 赖鹏英, 何怡丹, 黎继烈*, 肖志红

(1.中南林业科技大学,湖南 长沙 410004; 2.湖南省林业科学院,湖南 长沙 410004)

当代人类的社会文明和经济发展是建立在化石能源基础之上,但是化石能源的储量面临枯竭,并且由于人类的过度开发和使用,生态环境也面临着严峻挑战,引起温室效应、大气污染、水体污染等一列问题[1-3]。在此背景下,能源安全成为全球关注的热点[4]。生物质能具有可再生性、可循环性、对环境无害等优势,又被称绿色能源,已成为当今世界各国能源战略的重要内容之一[5-6]。植物油脂制备生物燃料成熟工艺为转酯化法生产生物柴油(脂肪酸甲酯),但是经过实践发现生物柴油具有热值偏低、运动黏度高、低温稳定性差等不足[7-8]。植物油脂催化裂解法是一种高效的转化途径,对原料品质的要求不高,所得产品较生物柴油更加接近现有化石燃料,但是产物分子中含有较多的羧酸、不饱和键和醛基等官能团,造成燃料的稳定性差,需要进一步地提质[9-11]。Zhao等[12]采用Zn/Na-ZSM-5催化剂对海桐油进行催化裂解制备碳氢生物燃料,可明显减少产物中的羰基化合物,但不饱和组分仍较多。卢美贞等[13]以生物柴油加氢脱氧得到的生物烷烃为原料,经催化重整制备出高转化率、较高选择性的航空生物煤油,可见催化加氢是一种有效提质手段。李文斌等[14]用Pt-Re-MCM- 41催化热解玉米芯制备出呋喃类化合物。胡心悦等[15]用Pt/ZSM-5催化剂对正构生物烷烃选择性加氢裂解制备液体生物燃料进行了研究,生产得到的液体生物燃料包含了煤油、汽油和柴油,分离后可直接作为航空燃料或车用燃料使用。本研究在前期研究基础上[16-17],以光皮梾木(光皮树)油热解产物为原料,Ni-ZSM-5为催化剂,采用催化加氢的方法制备高品质生物燃料,并通过单因素和响应面试验进一步优化催化加氢工艺的参数,以期为该工艺应用提供一定的技术支撑。

1 实 验

1.1 原料、试剂与仪器

光皮梾木油热解产物,参照文献[18]制备,其中C16~C18脂肪酸组分占96.15%,分别是棕榈酸甲酯(20.52%)、油酸甲酯(42.35%)、亚麻酸甲酯(2.26%)、9,12-十八碳二烯酸(28.53%)和硬脂酸甲酯(2.49%)。负载催化剂Ni-ZSM-5,湖南省林业科学院实验室自制;氢气,纯度99.99%。Parr 4848高压反应釜;IS-5型傅里叶红外光谱仪;Scion-SQ型单四级杆气质联用仪;Vario EL-Ⅲ型元素分析仪。

1.2 热解产物的催化加氢

1.2.1单因素试验 在探索光皮梾木油热解产物加氢反应过程中,影响加氢的因素分别为催化剂用量、反应温度、反应压力和反应时间。准确称取100 g的光皮梾木油热解产物置于高压反应釜内,加入Ni-ZSM-5 催化剂(0.4%、0.6%、0.8%、1.0%、1.2%)。将高压反应釜闭合,打开放空阀,通入5 min的氢气,将反应釜内的空气置换出去。关闭放空阀,从操作端调整高压反应釜参数:反应压力(1.0、1.5、2.0、2.5、3.0 MPa)、反应温度(110、140、170、200、230 ℃),待反应釜达到相应的条件后开始计时(60、90、120、150、180 min)催化氢化反应,直至反应结束,经收液器收集的冷凝气体为生物燃料。

1.2.2响应面优化 在单因素试验基础上,选择反应温度、反应时间和催化剂用量为自变量,以光皮梾木油热解产物转化率为响应值。采用Box-Behnken中心原理设计方法、Design-Expert软件进行3因素3水平响应面设计。

1.3 分析和表征

1.3.1GC-MS 色谱条件:FID检测器,SE-54柱(30.0 m×0.25 mm×0.25 μm);氦气为载气,流速10.0 mL/min,进样量1.0 μL,进样口温度260 ℃,离子室温度240 ℃;程序升温条件为初温50 ℃(保持2 min),以升温速度10 ℃/min升至190 ℃(保持10 min),以5 ℃/min升至240 ℃(保持20 min)。质谱条件:Scion SQ 单四级杆质谱仪,电子轰击(EI)离子源,电子能量70 eV;四极杆温度为180 ℃;离子源温度为250 ℃;质量扫描范围33~350 u。

1.3.2FT-IR分析 检测器为中红外DTGS检测器,波数扫描范围为400~4000 cm-1,分辨率为4.0 cm-1。

1.3.3元素分析 燃烧管温度1 150 ℃,还原管温度850 ℃,热传导检测仪温度为59.7 ℃,氦气流量550~600 mL/min,压力1.1×105~1.25×105Pa。

1.3.4转化率的计算 光皮梾木油热解产物的加氢效果通过转化率来评价,转化率通过碘值的变化进行计算,碘值按照标准GB 5532—2008中方法测定。

γ=(Ca-C0)/C0×100%

式中:γ—转化率,%;Ca—反应后产品的碘值,mg/g;C0—光皮梾木油热解产物的初始碘值,mg/g。

2 结果与分析

2.1 单因素试验

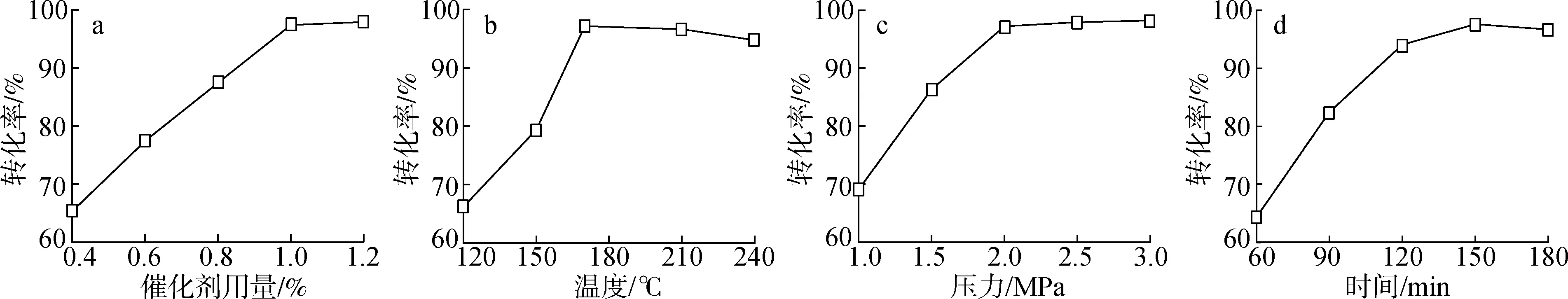

2.1.1催化剂的用量 反应压力2.0 MPa,反应温度200 ℃,反应时间180 min的条件下,考察催化剂用量对加氢反应转化率的影响。由图1可知,催化剂用量对光皮梾木油热解产物加氢转化率的影响很大。当催化剂用量为1.0%(以光皮梾木油质量计,下同)时,催化氢化转化率达到峰值,继续增加催化剂用量对转化率无明显的影响。这是由于催化剂只影响到达平衡需要的时间,并不影响反应物的转化率。前期催化剂用量少,导致活性中心位点也少,催化反应在考察时间段内无法充分完成,随着催化剂用量的增加,催化氢化的转化率随之升高,因此综合考虑选择催化剂用量1.0%为宜。

2.1.2反应温度 其他反应条件同2.1.1节,考察反应温度对加氢反应转化率的影响。由图1可知,随着温度的增加(120~170 ℃),光皮梾木油热解产物加氢转化率显著增加,当反应温度为170 ℃时转化率值达到最大,这是由于催化加氢是放热反应,前期加热是为加氢催化剂提供反应初始的启动能量,一旦反应启动后就需要采用其他手段释放部分热能。

2.1.3反应压力 其他反应条件同2.1.1节,考察反应压力对加氢反应转化率的影响。由图1可知,在反应压力1.0~2.0 MPa范围内,随着反应压力的增加,光皮梾木油热解产物加氢转化率明显增加,继续增加压力(2.0~3.0 MPa),转化率呈现小幅度地增加。这是由于提高压力对加氢热力学平衡有利,提高氢浓度,有利于反应向着正向进行。但是,过高压力也会对设备提出更高要求,增加设备成本,因此选择反应压力2.0 MPa为宜。

2.1.4反应时间 其他反应条件同2.1.1节,考察反应时间对加氢反应转化率的影响。由图1可知,随着反应时间由60 min增加到150 min,光皮梾木油热解产物加氢转化率明显增加,当反应时间为150 min时基本达到反应平衡点,再增加反应时间转化率基本维持不变。这是由于前期反应时间短,反应正在向正向进行,所以增加时间对转化率有着显著影响。到达反应平衡点后,正向与反向反应达到动态平衡,继续增加时间并不利于催化反应。综合考虑,选择反应时间为150 min。

a.催化剂用量catalyst dosage; b.温度temp.; c.压力pressure; d.时间time

2.2 响应面优化结果与分析

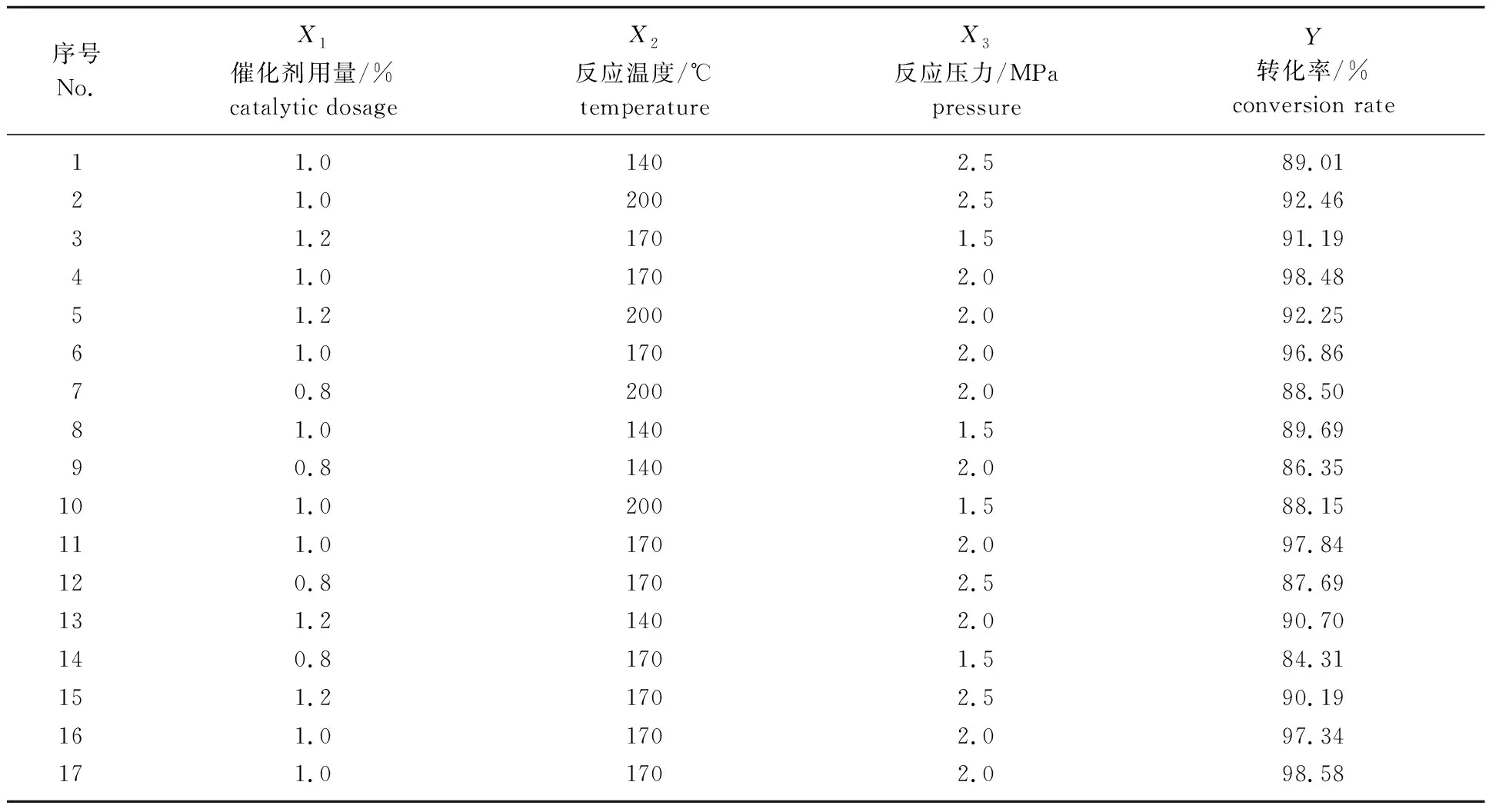

2.2.1响应面试验结果 根据上述单因素的试验结果,选取催化剂用量(X1)、反应温度(X2)、反应压力(X3)进行3因素3水平的响应面试验设计,以确定光皮梾木油热解产物加氢反应的最佳工艺条件。响应面试验因素水平及试验结果见表1。

对回归方程进行方差分析,结果见表2。由表2可以看出,模型P值<0.000 1,表明该模型具有良好的显著水平;且模型失拟项的P值为0.706 2,表明失拟不显著,该模型的失拟度好,可以用该模型对实验结果进行预测和分析。对因素X1、X2、X3及其交互项进行分析,可以看出X1、X2、X3及X1X3、X2X3对转化率的影响显著,且影响从大到小顺序为:X1>X3>X2。

表1 响应面试验设计及结果Table 1 Response surface experiment design and results

表2 响应面回归模型方差分析Table 2 Variables and levels used in RSM design

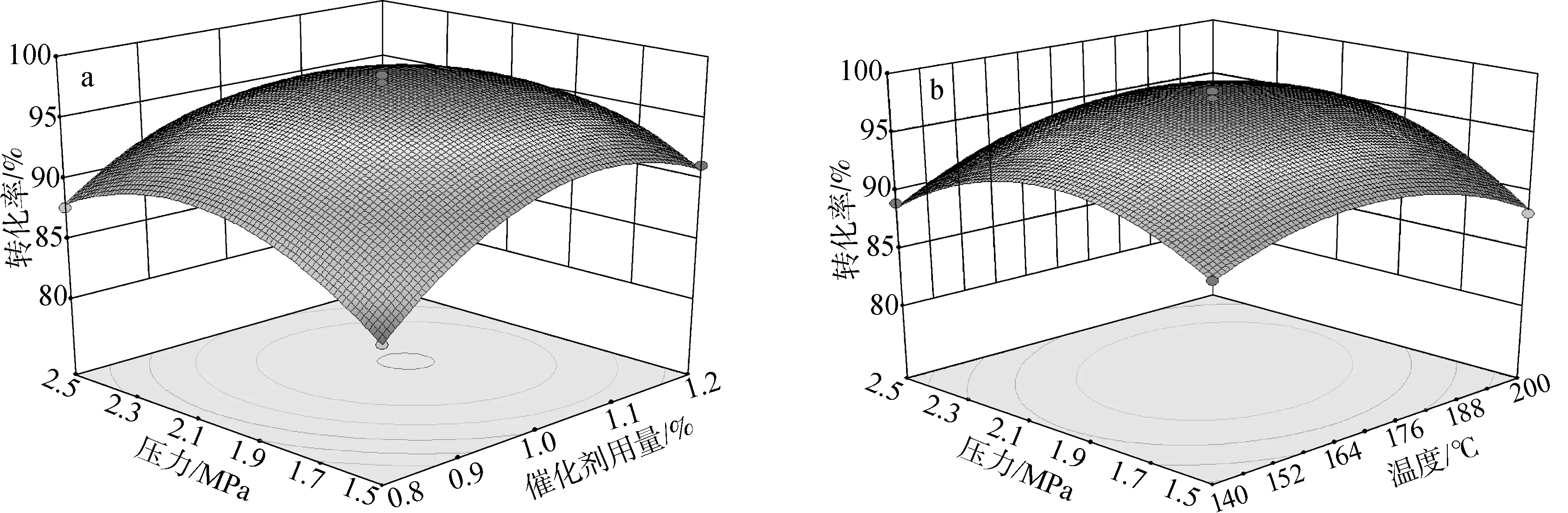

2.2.2响应面分析与优化 根据上述回归方程,通过软件分析得到交互作用显著的因素(X1X3和X2X3)的响应曲面图,见图2。由图2可知,交互作用呈球面,表明在考察条件范围内存在响应值(转化率)的最高点。催化剂用量对转化率影响最显著,表现为曲面较陡,而反应压力与反应温度次之。根据响应面得到的最佳条件为:催化剂用量1.04%、反应温度173.30 ℃、反应压力2.04 MPa,此条件下转化率的最优模拟值为98.12%。在验证响应面法的可行性的基础上,为了便于实际的操作,将最佳工艺修正为催化剂用量1.05%、反应温度173 ℃、反应压力2.0 MPa。为了检测响应面法优化结果的可靠性,进行1次重复实验,得到光皮梾木油热解产物加氢反应转化率为98.10%,与模拟值接近,说明采用响应面法优化光皮梾木油热解产物加氢反应的工艺条件是可靠的。

a.Y=f(X1,X3); b.Y=f(X2,X3)

2.3 生物富烃燃料的分析结果

2.3.1元素分析 光皮梾木油热解产物中油酸组分占42.35%,说明光皮树是一种很好的制备生物燃料的工业原料[17]。通过元素分析仪分别对光皮梾木油热解产物和加氢后的生物燃料进行元素分析,检测结果见表3。

表3 热解产物和生物燃料的元素分析Table 3 Element analysis of pyrolysis products and bio-hydrocarbon fuel

由表3可知,光皮梾木油热解产物经催化加氢后,含C显著上升,由76.53%上升为84.83%,含O显著下降,由10.502%下降为2.392%。由此可知,通过对光皮梾木油热解产物进行加氢处理,可有效改善产品性能,从元素组成方面更加接近现有的化石燃料。

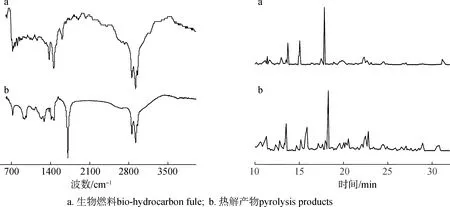

2.3.2FT-IR分析 分别对热解产物和生物燃料进行FT-IR表征,结果如图3所示。

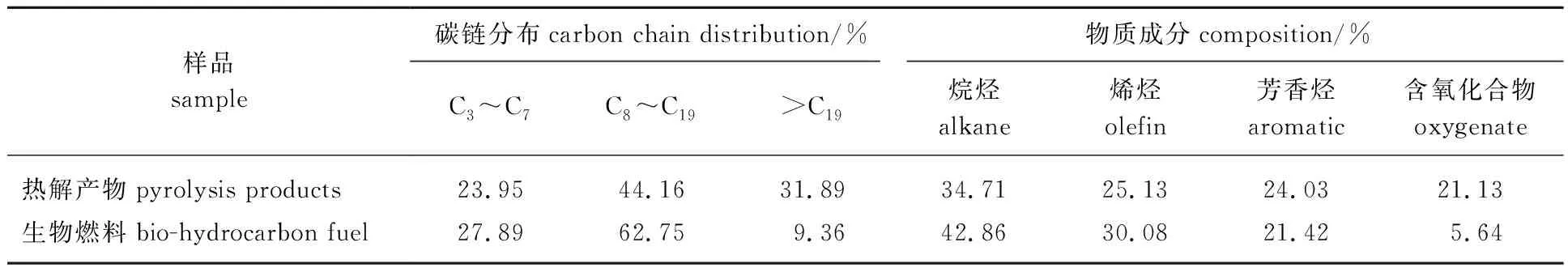

2.3.3GC-MS分析 分别对热解产物和生物燃料进行GC-MS表征,结果见图4和表4。

图3 热解产物和生物燃料的FT-IR图谱

表4 热解产物和生物燃料组分含量以及碳链分布Table 4 Composition and carbon chain distribution of pyrolysis products and bio-hydrocarbon fuels

由图和表可知,生物燃料中总饱和烃质量分数为95.12%。生物燃料的组分同热解产物存在较大差异,热解产物经过催化加氢得到生物燃料,所以生物燃料中C3~C7的烷烃较加氢反应前增加了4.31个百分点,这是由于热解过程中烯烃类大分子断链产生一定量的小分子的醛或羧酸分子,再经催化加氢造成;生物燃料中C8~C19烷烃质量分数增加了18个百分点,说明本实验工艺制备生物燃料是可行的。通过气质分析,生物燃料中还残留一部分氧元素,主要以酮类化合物方式存在,本实验后续将继续进行研究。

3 结 论

3.1通过单因素试验和响应面法优化了光皮梾木油热解产物催化加氢工艺,最佳工艺条件为催化剂Ni-ZSM-5用量1.05%、反应温度173 ℃、反应压力2.0 MPa,此条件下转化率最高为98.10%。

3.2FT-IR、元素分析和GC-MS结果显示生物燃料饱和C—H伸缩振动峰强度增大,说明经加氢后烷烃量增加,降低了目标组分的不饱和度;氧元素质量分数由10.502%降低至2.392%,产品结构更加接近现有化石燃料;烃类化合物显著增加,质量分数高达95.12%,同时生物燃料中碳链C3~C7较加氢反应前增加了4.31个百分点,C8~C19增加了18个百分点。