固定卡座级进模设计

孟玉喜,李 强

(1.南通开放大学 机电工程学院,江苏 南通 226006;2.桂林电器科学研究院有限公司,广西 桂林 541004)

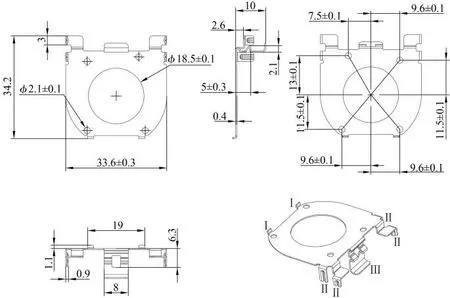

0 制件分析

固定卡座位于某汽车前后大灯灯具体中,主要起固定和限位作用,形状和精度要求较高,材料为65Mn合金弹簧钢,表面镀蓝白锌,料厚0.4 mm,如图1所示。制件外形轮廓尺寸为34.2 mm×33.6 mm,内有ϕ18.5 mm的大孔及4个ϕ2.1 mm小孔,共有7处需弯曲成形,分别为图1中Ⅰ、Ⅱ、Ⅲ处,其中Ⅰ处向上弯曲90°比较简单,Ⅱ处成形凸包后向下弯曲90°,成形过程中易产生干涉现象,设计时需重点考虑,Ⅲ处属于连续波浪成形再向下弯曲90°,是设计中的难点。

1 排样设计

排样是级进模设计的核心,确定排样即确定了级进模结构。该级进模排样与制件冲压方向、成形次数及变形程度密切相关。而成形次数和制件变形程度是在确定排样与变形方向的同时经过综合分析确定,此外还要考虑后续模具零件制造过程中的工艺性、可行性和经济性。

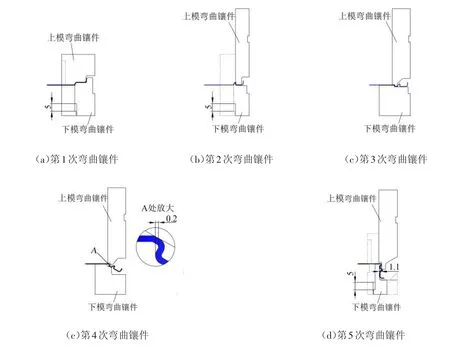

从冲压方向考虑,一般以制件的宽度方向作为条料的送进方向,而该制件的长宽尺寸相差不大,以33.6 mm或34.2 mm的尺寸方向作为送料方向均可,但是考虑制件弯曲成形后的送进,宜选34.2 mm的尺寸方向作为送料方向。图1中Ⅲ处的连续波浪成形再向下弯曲90°是排样设计的难点,必须考虑工位的数量和先后顺序,工位过多会增大模具尺寸,增加制造成本,且不便于制造和维修;工位过少,则制件精度尤其是形状精度得不到保证。综合考虑将Ⅲ处分5次弯曲成形:①制件展开,第1次弯曲130°和头部90°,成形尺寸4.7 mm;②第2次弯曲40°,成形尺寸2.1 mm;③第3次成形2.5 mm×1.4 mm的凹槽;④第4次弯曲150°,成形尺寸0.3 mm;⑤第5次弯曲根部90°,成形1.0 mm×0.7 mm的凹槽,如图2所示。

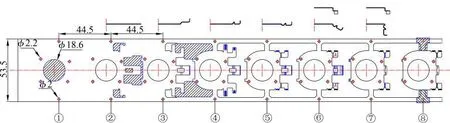

根据制件结构特点,采用双侧载体,双导正销定位,条料宽度为53.5 mm,送料步距为44.5 mm,按先冲裁后成形的原则分为8个工位成形,无空工位,排样如图3所示,工位分别为:①冲2个ϕ2 mm导正销孔、1个ϕ18.6 mm大圆孔和4个ϕ2.2 mm的小圆孔;②3处切边、冲6.2 mm×3.1 mm方孔;③上、下两处轮廓切边及Ⅲ处第1次弯曲;④Ⅱ处成形凸包及Ⅲ处第2次弯曲;⑤上、下四处向下弯曲90°及Ⅲ处第3次弯曲;⑥Ⅱ处凸包上、下四处向下弯曲90°、Ⅰ处向上弯曲90°及Ⅲ处第4次弯曲;⑦Ⅱ处整形及Ⅲ处第5次弯曲;⑧制件切断。

图1 固定卡座

图2 Ⅲ处连续波浪成形及向下弯曲90°

图3 排样设计

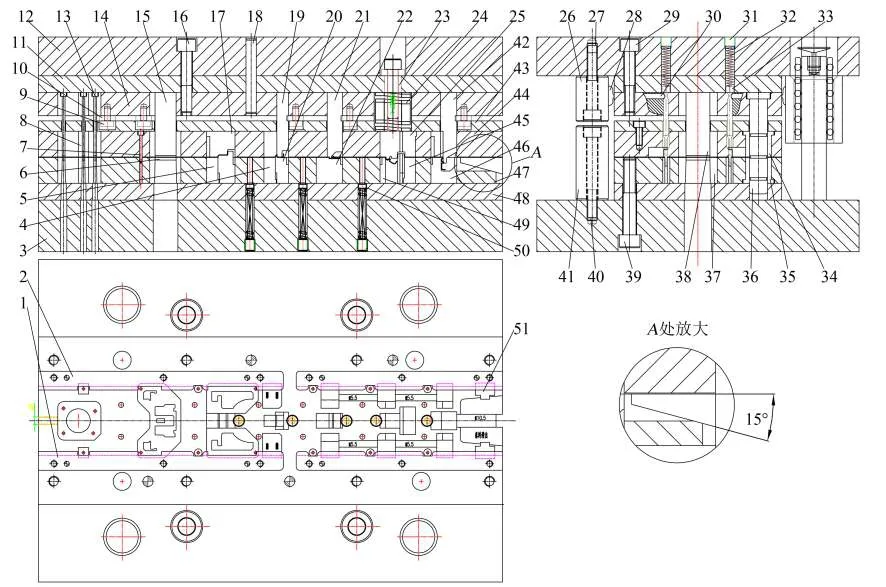

2 模具结构设计

固定卡座属于精密冲压件,对形状、位置及尺寸要求较高,弯曲成形较多,所以选用导向性和稳定性较好的四导柱滚柱模架,卸料装置采用弹压卸料,由卸料板、卸料盖板、8个定距套筒、8个卸料螺钉和矩形弹簧等组合而成。该级进模中,冲裁凸模较多,为保护凸模同时提高模具成形制件的精度,并保证卸料板与凸模固定板、凹模上型孔与凸模位置的一致性,模具设置了内、外双重导向,外导向依靠设在上、下模座上的大导柱导套实现,内导向通过在卸料板与凸模固定板、凹模之间的辅助导向装置实现,即采用小导柱导套导向。同时,使卸料板上各工作型孔与凸模的配合间隙控制在凸模与凹模间隙的1/3~1/4,即0.01~0.015 mm,以确保卸料板对凸模起到导向和保护作用。模具结构如图4所示。

3 模具主要零件设计

3.1 主要模板设计

级进模的主要模板为上模固定板、卸料板和凹模板,模板外形尺寸的确定需考虑刃口受力情况、刃口轮廓长度、成形工序、固定方法及出件方式等综合因素。

图4 模具结构

凹模板材料为SKD11进口钢,热处理硬度为58~60 HRC,外形尺寸为360 mm×130 mm×20 mm,其设计有8个工位所需的21个功能型孔、2个导正销孔、2个监测销孔、常规的固定螺钉孔、销钉孔、导套孔和安装导料板的螺钉孔、销钉孔等。凹模板中间设有5个M5 mm的螺钉孔,Ⅲ处连续波浪成形的5次成形镶件均通过螺钉从正面压紧固定在凹模板上,凹模板后端设有5 mm×10 mm的开口槽及15°的斜坡用于制件切断后的滑落(图4中A处放大)。卸料板的外形尺寸、材料与热处理要求与凹模板一致,背面设有导料板的让位,增设了导正销的固定孔,正面设有固定卸料盖板的螺钉孔。卸料板型孔的表面粗糙度应满足高速冲压导向和保护作用的要求,故表面粗糙度Ra值应控制在0.1~0.4 μm,同时在后续使用中还需注意润滑。上模固定板相对较简单,材料可选用性价比高的Cr12MoV,热处理硬度为45~48 HRC,外形尺寸及主要功能型孔基本与其他两板一致,增设8个ϕ26 mm的卸料矩形弹簧孔。

3.2 连续波浪及向下弯曲90°镶件设计

制件Ⅲ处连续波浪成形及向下弯曲90°是模具设计的难点,共分5步完成。由于最初条料是平板状,第1次弯曲130°和头部90°并成形尺寸4.7 mm的上模镶件可设计为整体结构,固定在卸料板上,下模镶件设有浮动式弹簧,浮动量为5 mm;第2次弯曲40°且成形尺寸2.1 mm,上、下模镶件是在条料压紧的状态下进行工作,下模镶件也设为浮动式,浮动量为5 mm;第3次成形2.5 mm×1.4 mm的凹槽,由于是在条料平面基准上直接向下冲压,成形后的工序件不会影响条料的正常送进,下模弯曲镶件无需设计成浮动式,如图5所示。

为使模具结构紧凑,尽可能减小模具的外形尺寸,排样设计时没有设置空工位,第4次弯曲150°并成形尺寸0.3 mm,其中0.3 mm的小直段尺寸必须一次成形到位,不能补偿修整,否则后续成形1.0 mm×0.7 mm槽的尺寸难以保证,因此第4次弯曲镶件采取了微过盈设计,过盈量为0.2 mm。理论上0.2 mm的过盈量会影响已成形的工序件从下模镶件脱离,但是弯曲件都具有回弹的特性,所以可抵消由过盈量所带来的影响。第5次弯曲制件根部90°,并成形1.0 mm×0.7 mm凹槽,为保证尺寸达到要求,第5次弯曲下模镶件设计了1.1 mm的过盈量,该过盈量较大,不能通过回弹进行抵消,但是下模镶件设计浮动式,浮动量为5 mm。在冲压过程中,上模到达下止点回程时,第5次弯曲下模镶件会随工序件一起上移,在向前送料过程中工序件被送走,与第5次弯曲下模镶件分开。

图5 弯曲镶件

3.3 凸包处向下弯曲90°镶件设计

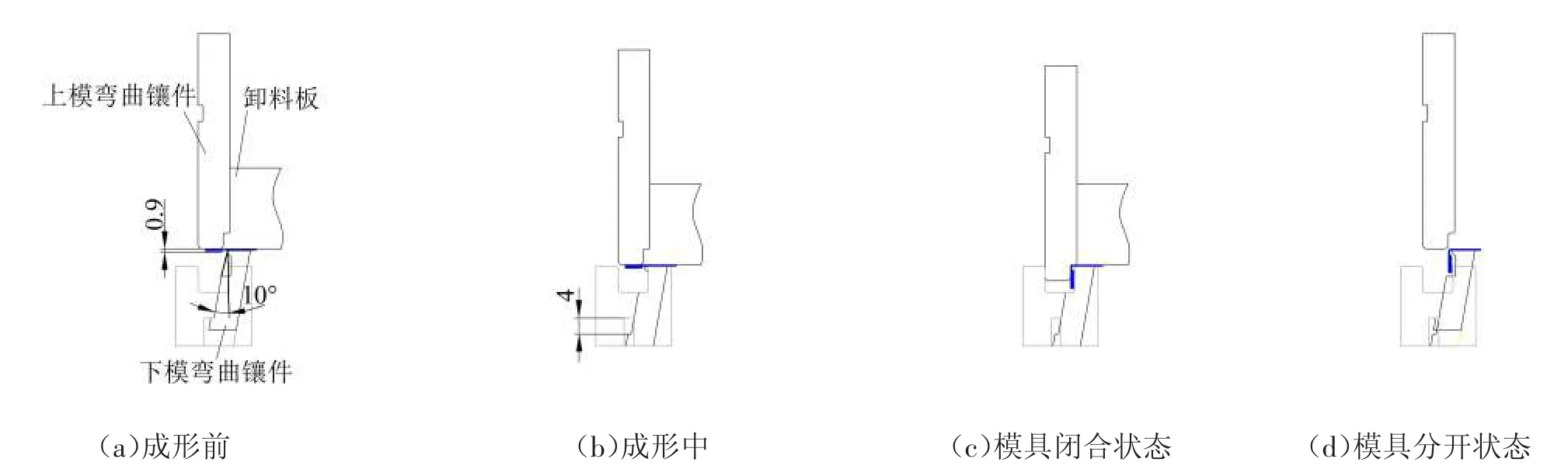

制件Ⅱ处成形方案有2种:①先成形凸包后再向下弯曲90°;②先向下弯曲90°后再成形凸包。如果采用方案②,则凸包需通过侧向冲压成形,增大了模具的外形尺寸,增加了模具设计难度,因此采用方案①,但是凸包会与向下弯曲90°下模弯曲镶件产生干涉。为避免产生干涉,将向下弯曲90°下模弯曲镶件设计成斜推杆形式,倾斜角度为10°。上、下模镶件的工作过程如图6所示,首先上模镶件和卸料板与条料上表面接触,上模下行通过条料推动斜推杆后退直至与凹模板平齐,上模继续下行进行弯曲成形,到达下止点完成向下弯曲90°后上模回升,在弹顶装置(抬料销、弹簧)的作用下,下模弯曲镶件顶出工序件的同时与凸包错开,达到避免干涉的目的。

图6 成形过程

4 结束语

针对制件结构特点,下模镶件采用斜推杆式设计和微过盈设计,再利用制件弯曲的回弹特性消除微过盈带来的影响,有效地避免了制件脱模时的干涉现象。模具布局紧凑、结构合理,经大批量生产实践验证,生产的制件尺寸、形状和位置等精度均达到设计要求,为成形同类制件的模具设计提供了参考。