疲劳荷载下BFRP-混凝土界面粘结失效及损伤的分析

姜 浩,李棒棒

吉林建筑大学 土木工程学院,长春 130118

0 引言

玄武岩纤维增强聚合物(Basalt fiber reinforced polymer,英文缩写为BFRP)作为近20年兴起的新型纤维增强聚合物(Fiber reinforced polymer,英文缩写为FRP)材料,具有综合性能优越、性价比高、绿色无污染等优点,现已广泛的应用于建筑加固领域[1].常用的加固方式中,BFRP外贴加固法主要依靠BFRP材料与混凝土结构之间的应力传递主要依靠粘结胶来实现.因此,了解BFRP-混凝土的界面粘结强度及失效模式对于该加固方法的推广应用尤为重要.而实际工程中,建筑多长期承受重复的荷载作用,发生破坏时的荷载往往低于其静载破坏的理论值,其疲劳破坏机理也与静载作用下有所不同.现在FRP-混凝土疲劳荷载作用下粘结性能的试验已经有了一定成果[2-5],但BFRP作为较新的一种材料,研究领域还存在一些空白.所以,BFRP-混凝土界面粘结失效及疲劳强度的退化破坏是一个需要解决的课题.本文拟通过玄武岩纤维板加固混凝土试件的双剪试验,研究其现象及结果,得出BFRP加固混凝土界面粘结失效及强度破坏的一些规律.

1 试验设计

1.1 试验材料

试验材料分别为混凝土试块、BFRP板材及粘结胶(环氧树脂).混凝土试件尺寸为 150 mm×150 mm×200 mm;BFRP胶层厚度为1 mm,2mm和3 mm、粘结胶层长度为60 mm和80 mm、粘结胶层宽度为50 mm.

其材料参数如下:

(1) 混凝土强度分别为C 30,C 40这两种实际工程中应用普遍的强度.C 30立方体抗压强度均值33.86 MPa、弹性模量31 500 MPa和抗拉强度2.72 MPa,C 40立方体抗压强度均值43.72 MPa、弹性模量33 843 MPa和抗拉强度3.23 MPa.

(2) 板材是厚度为1.4 mm的BFRP纤维板,其弹性模量为50 GPa、抗拉强度为1 018.62 MPa、伸长率为2 %.

(3) 树脂胶是Sikadur-30 CN双组份环氧加固碳板胶,其弹性模量为2 630 MPa、抗拉强度为31.6 MPa、伸长率为1.5 %.

1.2 试验方案

试验材料参上,制作试件时确保试件表面经砂纸打磨、酒精擦拭,使表面无浮灰保证环氧树脂粘结剂和混凝土的粘结可靠性,不影响试件数据采集的准确.共5个试验对照组,每组各3个试件共15个试件.

1.3 加载方案

试验采用PA-500型疲劳试验机,技术参数:最大试验力500 kN、最大位移±75 mm、主机的频率响应范围是0.01 Hz~50 Hz、工作压力25 MPa、主机外形尺寸3 500 mm×1 500 mm×3 050 mm、主机净重为12 t,加载设置如图1所示.

(a)

(b)

采用如图2所示的钢夹具固定试件,分为上下两个部分,上部夹具的一端为活动铰,下部夹具端部为固定端.上下部分通过螺栓固定,以防止试件在安装时损坏,在试件固定到加载位置后将螺栓拆除,不影响试件的加载.

图2 夹具平面图Fig.2 Fixture plan

为消除仪器在安装时产生的误差的影响,在试验正式开始之前进行两次3 kN的预加载.待预加载结束后,再施加正弦的疲劳荷载.疲劳下限值采用5 kN,疲劳上限采用对应静载承载力的75 %以进行对比.循环次数达到1 000次,2 000次,4 000次,6 000次,8 000次,10 000次和12 000次时停机,然后加至疲劳荷载的峰值并记录相应的应变值.

1.4 数据采集方案

数据的采集内容为各加载阶段的力值、应变片的应变值及混凝土块相对滑移值.

所加的荷载通过试验机系统控制,数据由电脑自动记录.应变片采用阻值为120 Ω的电阻式应变片,应变片的尺寸为5 mm×3 mm,灵敏系数较高为2.06.设置间距定为20 mm,另粘贴一个应变片在中间非粘结区段的中间位置,后期计算可采用粘结区第一应变片中点作为加载端原点.混凝土块相对滑移值采用位移计测量,上下侧混凝土块的相对滑移值刚好等于上下侧固定于夹具的位移值.位移计固定方式如图1所示.

1.5 试验现象及结果

在进行了一定的循环次数后,混凝土先出现微弱的混凝土的碎裂声;循环次数接近破坏次数时,BFRP-混凝土界面中较薄弱的界面出现细微裂缝,并向BFRP板自由端扩展;当界面裂缝扩大到临界值时,BFRP-混凝土界面处发出短暂急促的“咔咔”响声,并很快发出“嘣”的一声响,界面随之发生剥离破坏.从应变值的变化也可以看出,应变值基本为线性增长,而越靠近BFRP板中部的测点应变值变化越快,数值越大,也即受循环荷载期间BFRP的受力变形主要由粘结区段的前半部分承担.疲劳试验结果见表1.

表1 疲劳试验结果Table 1 Fatigue test results

BFRP - 混凝土试件最终的疲劳破坏均表现为剥离式的破坏,根据破坏面的不同可以分为:

(1) BFRP板与环氧树脂胶结面的破坏;

(2) 环氧树脂胶与混凝土的粘结界面破坏;

(3) 前两种破坏同时发生的剥离破坏,其中第二种破坏形式(见图3)最为频繁,剥离的BFRP表面仍带有一层很薄的混凝土层,且部分试件破坏处胶体有浸渍.

(a)

(b)

这主要是因为环氧树脂胶的抗拉强度较混凝土表面的抗拉强度更优异,在发生破坏时混凝土表面更容易被拉坏.

2 试验结果分析

2.1 粘结损伤模型

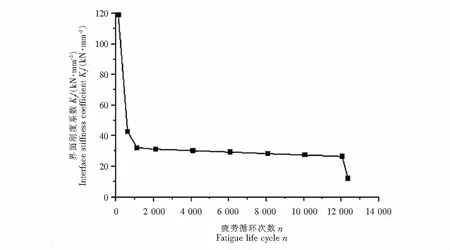

由图4可知,衰减曲线近似由4个点构成的3段式线性衰减,根据这4个点可将试件的整个破坏过程描述出来.第1阶段界面循环次数较少,但斜率较大,衰减较快;第2阶段经历的循环次数几乎占总循环次数的90 %以上,界面衰减较缓;第3阶段则衰减的十分迅速且破坏没有任何征兆.利用Palmgren-Miner准则[6]可以分析疲劳损伤过程,建立简单的损伤3阶段模型,如图5所示.

图4 疲劳荷载下界面刚度系数Kf衰减规律Fig.4 Decay law of interface stiffness coefficient Kf under fatigue load

图5 BFRP-混凝土界面损伤模型Fig.5 BFRP-concrete interface damage model

损伤量应满足:当n=0时,Dk=0;任意循环次数n下损伤量Dk=(K0-Kn)/K0;当n=Nf时,Dk=1,其中Dk为界面损伤量;Nf为界面破坏时的循环次数;K0,Kn分别为0次循环时(初始)粘结界面割线刚度系数及n次循环时粘结界面割线刚度系数.

该模型按损伤量大致可分为以下3个分段,即:0-DkNⅠ,DkNⅠ-DkNⅡ和DkNⅡ-1,分别对应试件未出现裂缝、裂缝出现并缓慢发展及裂缝快速开展至破坏3个阶段,整个疲劳过程的损伤量可表示为:

(1)

式中,aⅠ,aⅡ和aⅢ分别为3个阶段的损伤量的总增量,即:aⅠ=DkNⅠ,aⅡ=DkNⅡ-DkNⅠ和aⅢ=1-DkNⅡ,它们可由拟合试验所得数据获得;n为疲劳荷载的循环次数;NⅠ是分段I时循环次数;NⅡ是分段II时循环次数;Nf为界面破坏时循环次数;DkNⅠ为NⅠ次循环时损伤量;DkNⅡ为NⅡ次循环时损伤量.

2.2 界面破坏规律

界面破坏规律按界面损伤裂缝发生进程发展,如图6(a)~图6(c)所示,具体分析如下:

(a) 界面未出现损伤裂缝(a) No damage cracks appear in the interface

(b) 裂缝开始出现(b) Cracks begin to appear

(c) 剪应力传递及裂缝发展(c) Shear stress transfer and crack development

由BFRP上的应变值分布及演化规律及破坏情况分析可得,界面破坏总共可分为3个阶段:最初,疲劳荷载上限值Pmax<界面损伤临界荷载Ps,界面变形仍处于线弹性阶段,界面未出现损伤,循环次数对于界面变形影响不大;第2阶段,荷载已经大于界面的损伤荷载,即Pmax≥Ps时,BFRP-混凝土界面裂纹开始出现并逐渐发展,界面出现损伤;第3阶段,随着疲劳荷载的反复作用,界面裂缝迅速增大,界面裂纹进入急剧扩展阶段,此时界面发生局部剥离,随即开裂破坏.

3 结论

通过玄武岩纤维板加固混凝土试件的双剪试验,研究得出了BFRP加固混凝土界面粘结失效及强度破坏的一些规律.结果表明,BFRP-混凝土界面的疲劳剥离可能在混凝土层与胶层之间发生或在BFRP与胶层之间发生或在上述两处同时发生.疲劳荷载下,BFRP应变的演化规律及界面的裂纹发展规律分为3个阶段,即:加载初期的快速增长阶段,之后的稳定增长阶段,以及临近破坏的失稳增长阶段,其中第2阶段约占整个疲劳寿命的90 %.

基于疲劳试验结果的滞回环割线斜率间接反映出的界面衰减曲线,建立了衰减模型,得到了疲劳荷载作用下界面粘结强度的衰退规律,并基于试验中的界面破坏现象,分析了界面破坏规律.