激光引导方式下的AGV叉车研究

贺笃贵

(铜陵职业技术学院电气工程系,安徽铜陵244061)

0 引言

叉车是工厂所必需的一种运输工具,目前叉车的操纵多为人工完成。而随着自动化程度普及和提高,对自动导引叉车(Automated Guided Vehi⁃cle,AGV)的研究越发显得重要。

自动引导小车是指装有电磁或者是光学等自动导引设备,能按照规定好的引导路线运行,将货物来回搬运的运输车。其以铅酸蓄电池为能量来源,能够在自动化物流车间内自行行驶,无须其他人员辅助。通常能够通过电脑来设定它的行走路线以及在站点内的执行动作,或者通过铺设电磁导轨来定其路线。目前,自动化引导方式主要有激光、磁带、视觉等。伴随着物流运输系统的高速发展,AGV小车的使用范围也在不断地扩展。而对AGV小车的研究上,如何避障路径规划相关问题是一个研究重点,为这个问题,有学者将参数化曲线应用于路径规划[1]。然而,目前为止学者的研究主要是高自由度的小型车辆,而对大吨位的低自由度叉车研究相对较少[2]。

当前,也有部分学者对AGV叉车进行了研究,如张悦等[3]为提高单目视觉自动导引叉车视觉导引精度,以及叉车对接托盘过程中的实时测距,提出了一种可根据导引色带进行动态倾斜标定的方法以对倾斜畸变进行校正。研究表明,该方法测量精度高,可精确感知车体托盘距离,鲁棒性、实时性较好。吕恩利等[4]结合叉车运行环境特点,为降低由于仓库通道宽度的影响对干果仓储智能叉车自主避障误警率的影响,有效探测叉车行进方向的障碍物,采用激光传感器,设立了探测范围随车速、等效转向角变化的动态识别区;将获得的障碍物特征控制点作为分割点,采用四次五阶准均匀B样条曲线,分前后段合并生成满足叉车最小转弯半径、曲率连续、最大转向轮角速度等多约束条件下的避障路径;对仓库中的直行路段和转弯路段进行避障路径规划试验。研究表明,提出的算法可行,所得避障路径可满足各项约束,曲率小于1.06×10-3mm-1,等效转向角小于60°,等效转向轮角速度小于1.05 rad/s。

为了进一步促进叉车的自动引导发展,本文以林德某型号叉车为研究对象,对其进行一定改装,对激光定位方式进行研究,实现由激光引导方式下的AGV技术。通过对控制线路的改造,对小车的行驶路径、转向灵活度以及行驶速度进行优化研究,从而提升AGV的工作效率,具有一定的社会效益。

1 小车行走设计

激光具有准确性和不射散性。通过这些特点可以实现对物体的精确定位。而自动引导小车的激光引导控制方式是指通过小车发射的激光来确定自身的绝对位置和相对位置,从而实现小车的自动行驶。

使用激光引导控制方式下的AGV设计如下:在小车行驶场所放置等间隔的、同规格的反光板;在AGV顶部安装可旋转的激光探头;设计行走路径算法;基于激光引导控制方式的控制电路的简单改造。

通过上述设计,安排AGV实验如下:自动行驶的小车,其顶部安装的旋转激光探头发射激光。激光经过反光板后反射回到小车接收装置。经此一个来回,通过算法计算可以得到反光板的反射角度及行驶距离。由于反光板有多个,因此可以得到多组数值。为了方便算法定位计算,一般需要三组及以上的数据支撑。通过车载计算机的计算,得出小车当前所在的位置,从而对行驶方向进行微调,实现按照规划路线将货物送达目的地。

2 AGV轨迹跟踪算法设计

为了保障小车能够按照设定的路径行驶,需要通过激光引导,计算小车坐标,进而过轨迹跟踪算法对小车行驶角度进行纠偏。为保证AGV的正常行驶,本文提出了两种轨迹跟踪算法。

2.1 轨迹跟踪算法一

AGV根据当前自己的位置(xc,yc)和目标位置(xt,yt),计算AGV的前进方向误差ψ,根据当前AGV车体的方向和前向驱动轮的方向,输出前向驱动轮调整到目标位置(xt,yt)方向的角度θ。方向误差角度计算如图1所示:

图1 AGV行驶轨迹与设定轨迹的方向误差图

2.2 轨迹跟踪算法二

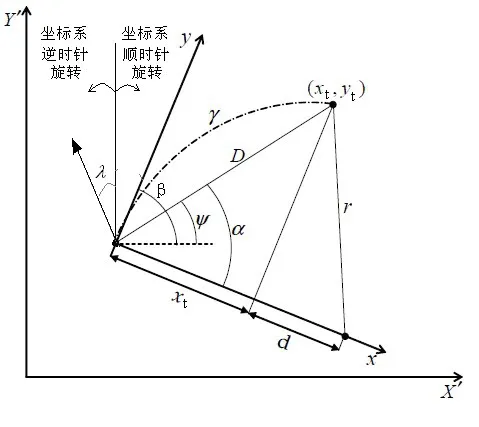

AGV行驶轨迹的确定如图2所示:

图2 AGV行驶轨迹的调整原理图

图2中有两个坐标系,一个是全局坐标系,另一个是以AGV为原点的坐标系,简称局部坐标系。在局部坐标系中,目标位置为(xt,yt)。AGV的当前位置到目标位置(xt,yt)的直线距离为D。

AGV车体的前方方向与全局坐标系x轴的方向夹角β。直线距离为D与全局坐标系x轴的方向夹角ψ。AGV当前位置点和目标位置点(xt,yt)在一个以r为半径的圆上。根据图2的几何图形,求半径r推导如下:

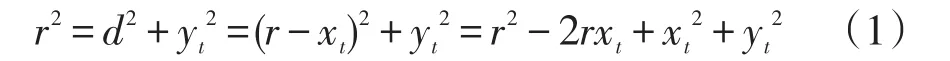

计算可得:

可计算出驱动轮的角度θ:

式(3)中w是AGV前后轮的距离。

目标位置点(xt,yt)的计算:

3 控制电路的改造

由于本文中AGV采用激光引导方式,因此需要对现有的控制电路进行适当的改造,保障激光引导方式下,AGV行驶路径的正常。

3.1 控制柜原理

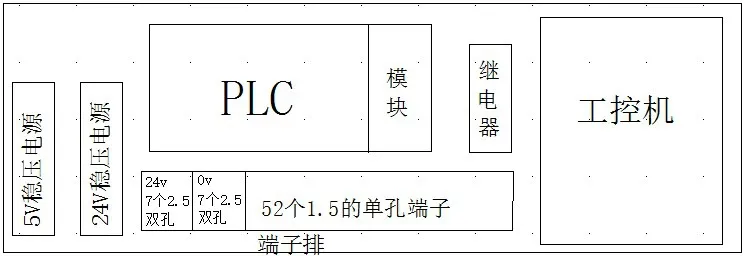

车体的外部控制线路主要分布在控制柜内。控制柜内部主要的元器件有工控机、开关电源、交换机、PLC、继电器、端子排等。其安装液晶显示器,用来查看小车当前的工作状态;钥匙开关,主要负责对控制柜通电的开与断;手自动旋钮,用于小车的手自动切换。电源指示灯,控制柜内通电会有指示灯显示,通上电时,指示灯发亮。控制柜上方安装有激光导航仪和工业无线。整个控制柜内部的布局如图3:

图3 控制柜底板图

3.2 控制柜内器件设计

对于车体控制柜内的改造,主要涉及以下几个方面:

1)开关电源

2)交换机

3)光阳PLC

4)工控机

5)继电器线路

3.3 车体器件和电路设计

对于车体自身器件和内部电路的改造设计,主要涉及以下几个方面:

1)激光导航仪

2)激光防撞仪和触边

3)行走控制器

4)转向控制器

5)提升控制器

通过上述改造设计,可以完成激光引导方式下AGV的硬件改造,为小车高效、可靠、稳定的自动行驶创造条件。

4 软件设计

4.1 PLC控制程序设计

程序的编写主要依据是PLC的IO分配表。光阳PLC有24个数字信号输入口和16个数字输出口,再外加扩展的8通道的模拟量输入和4通道的模拟量输出。其主要程序设计如下:

1)模拟量和计数器初始化

2)模拟量输入暂存

3)提升编码器归零

4)手柄信号控制

4.2 AGV调度管理系统设置

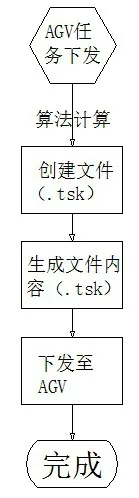

AGV系统的控制是通过上位调度系统、AGV地面控制系统及AGV车载控制系统三者之间的相互协作完成的。这三个系统可以通俗地用三个例子来表示,它们可以分别对应客户、客户中心、出租车司机。AGV软件流程如图4、图5所示:

图4 任务流程图

4.3 网络互联设计

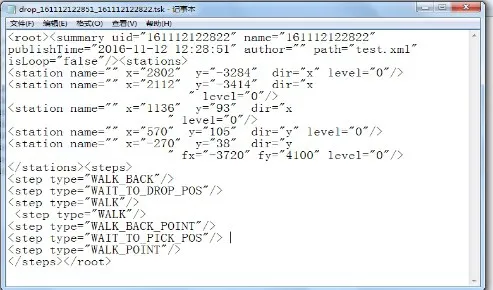

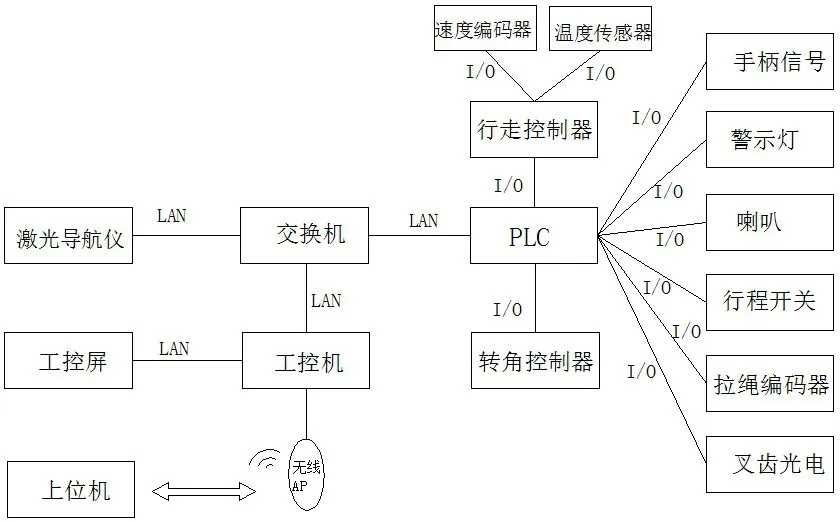

激光引导方式下AGV小车系统之间存在通讯需求。如PLC和工控机之间采用以太网方式通讯;叉车光电信号主要进入PLC的输入端等。图6为AGV小车系统的信息交互方式。

图5 TSK文件格式图

图6 系统网络互联图

5 小车行走实验

经过本文中对车体线路分析及改造,机械设计以及系统软件测试,最终改造完成的激光引导方式下AGV的整体示意图如图7。

图7 整车外形图

叉车总体改造完成后,经测试其行走速度最快可达1.1 m/s。由于NAV350定位精度为±5 mm,实际只要工作车间内无较大光线干扰的话,小车定位精度可达±10 m,而且在整个全局坐标系中,小车到达站点时的车身位置的摆放可以是任意角度。

在货叉实际提升过程中,若是速度很快的话,货叉到达指定高度附近,会出现反复上升和下降的情况,原因是货叉快升到指定的高度时没有减速,并且没有设置一个合适误差范围,才使得货叉在指定高度附近上下震荡。货叉在指定位置附近时速度一般控制在0.2 m/s以内,误差范围可以是50 mm以内,可以根据不同的速度来确定提升精度。在任务程序编写时,可以将货叉提升动作指令后的range值赋予50,表示此次提升动作误差最大范围是50 mm。小车拐弯时,以两固定从动轮中点为转弯圆心,前驱动轮到两从动轮之间连线距离为转弯半径,拐弯弧度比较平滑,速度最高也可达0.8 m/s。

由于电压自身会有一定的波动、PLC本身控制精度不足,从而导致小车行走路径有一定的偏移。可以通过稳压电源稳定输出电压,以及优化PLC程序或者采用抗干扰强的PLC等方式提高小车运行的可靠性。

综上所述,实验证明,改造后的自动叉车完全可以按照编写的任务程序来执行动作,能实现从一个点到另一个进行取放货,货叉提升高度由拉线编码器定位,且提升高度可以自由设置。调度系统可以根据仓库和货载信息,对小车进行灵活调度,实现无人化生产。

6 结论

本文综合分析了使用激光引导方式下的AGV系统。从激光引导原理、轨迹跟踪算法、控制电路的改造、软件设计等多方面出发,结合实际实验测试结果,发现使用激光引导的AGV可以可靠、高效地完成货物牵引工作。使用灵活,系统可靠、调度方便,较好地实现无人化生产工作,具有一定的社会意义、经济价值和研究潜力。