探析提升混凝土外观质量施工控制措施

徐东艳

摘要:混凝土是工程建设常用原料,其外观质量与混凝土使用性能密切相关,提升混凝土外观质量是众多施工单位实践中积极探究的内容。首先阐述混凝土施工中常见的质量问题,以蜂窝麻面、模板接缝不紧、拌合质量欠佳、外边层颜色不一致等较为常见,其次从模板施工、模板质量、脱模剂与外加剂使用、水灰比控制、振捣及养护过程管理等方面探究控制混凝土外观质量的措施,最后对常见外观质量问题的补救方法予以分析,以供同行参考。

关键词:混凝土;外观质量;质量缺陷;控制措施;补救方法

中图分类号:TU37 文献标志码:A

在目前建筑行业中混凝土是工程建设的常用原料,故混凝土外观施工质量对工程整体施工效果的影响也逐渐被认知。并且既往大量实践表明,混凝土外观质量关系着工程承载能力及使用寿命,混凝土外观平整、顺滑、无裂痕及其他破损等是达成预期施工质量的基础条件。在现实施工期间,嚴格遵照相关规范标准,落实有关施工工艺流程,创新施工方法及工艺,加强混凝土施工阶段的监督,从根本上确保混凝土外观质量,从而满足现代群体安全、舒适出行要求,助力我国交通行业持续发展进程。

1混凝土外观质量的主要缺陷

在业内,混凝土的外观质量被定义为盖板涵、台身、桥梁立柱、承台等裸露的、可观察的部分。目前,建筑工程混凝土外观质量主要缺陷有:

1.1蜂窝麻面

主要表现为混凝土局部酥松,砂浆少石子偏多,石子间形成蜂窝状的孔洞,进而诱导混凝土不密实、强度偏低等情况。

1.2漏浆

模板接缝缺乏紧凑性,以致漏浆及有沙带。

1.3跑膜、错台

模板接缝不整齐、支撑不稳固等诱发跑模现象,引起混凝土外表面形成错台现象。

1.4拌合质量欠佳

因过振捣或漏振,以致混凝土出现离析、不实问题。

1.5振捣缺陷

针对浇筑混凝土方量较大的施工项目,因混凝土供应缺乏时效性或机械振捣期间形成异常状况等,导致浇筑作业停滞时间较长,进而出现较明显的层印痕迹。

1.6颜色不一致

施工期问选用了不同品牌的水泥、脱模剂及料场的砂、石材料,以致混凝土施工后外表层颜色不统一,另外若采用麻包、稻草予以覆盖,易造成混凝土外表层变黄,颜色深浅不一。

2提升混凝土外观质量的措施

2.1模板施工

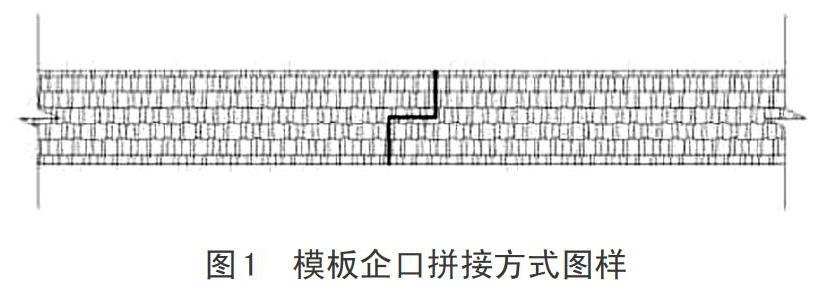

在施工阶段,尽量选择分块面积偏大的钢模块进行施工,该类模块的规格多>60 cm,厚度达到4 mm,其抗变形性能处于较高水平,故而在施工期间能减少或规避结构变形情况。在使用模板时,施工人员应先清除模板表层上的漆锈,确保投用模板表层干净、顺滑。在安装环节,应保证各模板均处于同一水平线上,稳固安装支模,规避底部出现漏浆,并且将适量粘结剂涂擦于模板的接缝处,将无纺布粘贴于模板内接缝处。以上措施的应用,一方面能有效吸收混凝土内多余的水分,另一方面还能预防表面形成气泡。图1为模板企口拼接方式示意图。

2.2模板支撑控制

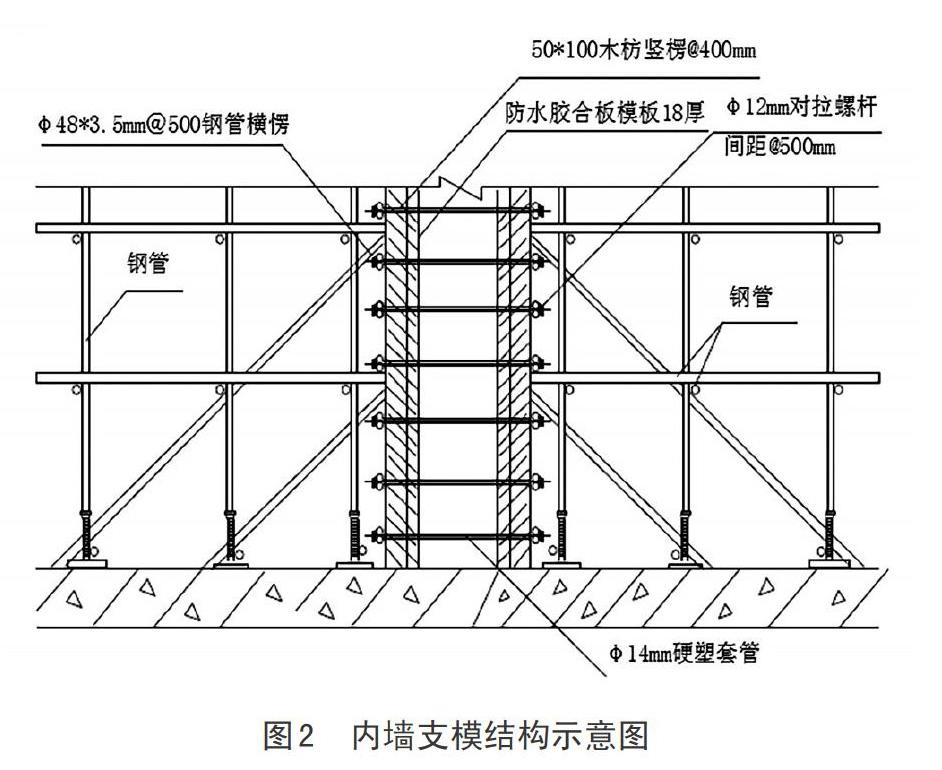

已有工程实践表明,模板支撑是预防胀模的有效方式之一,在施工期间建议采用内径>12mm的拉钢螺杆,依照间距为1.2*1.0标准对模板予以支撑施工,并将钢垫片或光管安置于拉钢螺杆下端,其目的在于确保模板结构受力匀称性,在模板内可使用四方长木棍做支撑,促进内外支撑功能充分发挥。在具体施工中,因混凝土结构底层承载压力偏大,故而为提升支撑效果,建议在混凝土底部使用双螺母或加密对拉螺杆。另外,在施工前,施工人员应组织专员全面检查支撑件,确保其结构稳定性、安全性均能符合工程设计要求。图2为内墙支模示意图。

2.3脱模剂

在混凝土施工期间,若未能科学选用脱模剂,则很可能在脱模后出现混凝土砂浆掉落或外观有污渍附着等问题。很多成功工程表明,在混凝土施工期间选用优质的脱模剂,不仅能确保脱模工序顺利开展,还有益于维持混凝土外层颜色的恒定性,进而减少或规避色差等问题。最好选购洁净度较高的机油或质量过关的专用脱模剂,绝不能为降低工程造价而选用随意调配的脱模剂。另外应加强脱模剂使用时间的控制,通常要在混净土浇筑前30 min涂擦好,并确保涂擦的均匀度、厚度统一性,规避出现漏涂或黏附异物等情况。脱模剂只能使用一种,禁止混用。

2.4加强水灰比的控制

水灰比即水与水泥用量两者的重量比,是影响混凝土强度的主要因素。在搅拌混凝土前期,施工人员应加强集料质量的检查,保证其级配符合工程施工要求,沙石料投用前需用水冲洗干净,并确保沙石料中不能混有体积过大的硬块、过期的水泥块等。在配比指标的设计层面上,要求在符合工程设计强度要求的基础上,适当提高水泥细骨料的比重,不仅能提高混凝土的和易性,还能有效地维持混凝土表面的光洁度,促进脱模操作顺利开展。笔者建议施工单位选购由正规厂家生产的低水化热水泥;骨料可以选择自然连续等级,粗骨料最大内径应控制在构件截面最小规格的25%以下,并低于钢筋最小净间距的75%。而对于细骨料而言,中粗砂通常是最佳选择。

2.5外加剂

为规避混凝土表面形成层印迹,混凝土施工应采用边浇筑、边振捣的施工方式。若混凝土量较大,则建议加入适量缓凝型减水剂,其作用为延长混凝土初、终凝时间,提高混凝土的和易性,将泌水等不良现象的发生率降至最低水平。

2.6振捣控制

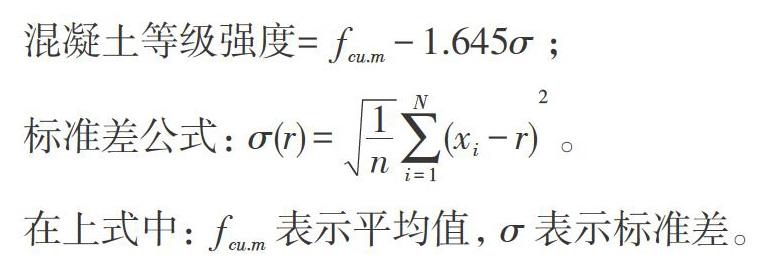

混凝土强度是影响其外观质量的关键指标之一。施工前期,施工单位一定要科学计算混凝土强度,其计算公式如下:

为确保混凝土强度符合工程设计要求,应确保其搅拌的匀称性,要求其对应的搅拌时间≥2 min,并通过控制水灰比的方式实现对混凝土坍落度的有效控制。要求从搅拌机掉下来的高度应<2 m,≥2 m时,应及时使用导管,以防混凝土出现离析问题,并采用塑料布遮盖模板,以防混凝土散落于模板上,建议把模板堆放在距搅拌机较远处。针对模板内的混凝土,最好采用人工扒平法予以找平,将每层厚度控制在30 cm左右,要求模边不可有粗料,施工人员可把粗料扒至模板中部。要求振动棒振动要有规律地垂直插入,将间距控制在20-30 cm区间内,呈现为梅花形,快插慢拔,将振动棒插人到拔出时间控制在20 s左右。插入下层5~10 cm,先中间后两侧。待混凝土不再流动、无气泡溢出、表层平坦、泛浆时为好。在一层混凝土浇筑作业结束后,因振动棒振动及混凝土倒人会将很多泥浆溅落在模板上,此时混凝土表面会留滞很多斑点,故而在对下一层浇筑前应清除掉模板上附着的水泥,并涂擦适量脱模剂,规避混凝土表层有层印形成。

2.7混凝土养护

混凝土施工后期的养护作业是影响其外观质量的重要一环,故而做好养护施工作业是优化混凝土施工效果的有效措施之一。在这一方面,要求施工人员严格依照养护相关规范要求开展作业,在混凝土浇筑完12 h后就进入到养护工作,养护时间应维持在7 d左右。在养护早期建议每隔2 h进行1次养护,每日连续养护12次,即2d。2d后每隔4h养护1次。对于现浇混凝土结构养护工作而言,若检测到混凝土强度<1.2 MPa时,应立即停工。

3补救措施

3.1错台修补

针对错台>2 cm的部分,建议使用扁平凿依照1:30(垂直水流向错台)与1:20(顺水流向错台)坡度予以凿除,预留0.5-1.0 cm的保护层,随后使用电动手砂轮予以打磨平整,以促使其和周遭混凝土平顺衔接。对错台≤2 cm处,建议直接使用电动手砂轮依照如上比例将坡度打磨平整。结合工程现场施工经验,通常在混凝土强度达到70%(3 d强度)时对错台予以处理,以获得较优良的修补效果。

3.2蜂窝、麻面、挂帘的修补

对于不符合相关规范的蜂窝麻面,应先予以凿除,继而把填补面冲洗干净,涂刷一道水灰比是0.4-0.5的浓水泥浆,随后回填适量微膨胀砂浆,最后予以压实填平。笔者通过长期实践做出如下归纳:(1)小蜂窝:洗刷干净后,用1:2或1:2.5水泥砂浆抹平压实;(2)较大蜂窝,凿去蜂窝处薄弱松散颗粒,刷洗净后,支模采用更高一级细石混凝土仔细填塞捣实。针对超出相关标准的气泡,应先将其凿成深度≥2 cm、边长≥4 cm的小坑,随后使用微膨胀砂浆填补。针对挂帘外观质量问题,采用扁平凿和砂轮凿除、磨光,先使用粗砂纸磨平,随后再用细砂纸磨光。

3.3模板拉筋头处理

永久外露面的模板拉筋头,先使用电动手砂轮顺沿混凝土表层予以切割,割入至混凝土内0.5 cm左右,随后把一层环氧基液水泥浆涂刷于钢筋头表层。禁止选用电焊或气割形式对模板拉筋头予以切割处理,减少对混凝土表层形成的损伤。对于表面露筋的部位,刷洗干净后,用1:2或1:2.5水泥砂浆将露筋部位抹压平整,并落实养护工作。

3.4悬臂模板孔洞回填

首先,清洗孔洞后,用钢丝刷对孔洞周遭施以刷毛处理。其次,涂刷一道水灰比为0.4-0.5的浓水泥浆,并回填微膨胀砂浆,拍打密实,直到泛浆。最后,予以抹平、养护操作。

3.5修补期间的相关注意事项

选用的修补材料应符合如下几点要求:(1)修补厚度<2 cm时,选择聚合物水泥砂浆或树脂砂浆;(2)厚度为2-5 cm时,选用水泥基砂浆;(3)厚度为5-15cm时,选择一级配混凝土;(4)厚度>15 cm时,选择二级配混凝土。

4结束语

在混凝土施工期间,要树立质量观,加强外观质量的保证及管理,明确影响外观质量的因素,在此基础上采用科学、可行、有效的措施加以控制。要求施工人员积极学习混凝土施工相關规范,在实践中持续总结经验,加强外观质量缺陷的防治、修复,从根本上保证混凝土施工质量,优化工程建设效果,为社会发展提供更优质服务。