一种新型集装箱植物工厂营养液输送装置研发与应用

封喜雷

摘 要: 集装箱植物工厂采用营养液给植物生长提供营养,营养液的输送对于集装箱植物工厂非常重要。研究开发了一种新型集装箱植物工厂营养液输送装置,包括营养液箱装置、肥料输送装置、营养液输送检测装置、给水装置、回液输送装置和自动控制装置,使营养液输送实现了自动化控制,具有清洗方便、节能环保等优点。

关键词: 营养液箱;肥料输送装置;营养液输送装置;回液装置;自动控制装置

中图分类号: S316 文献标识码: A

doi:10.14031/j.cnki.njwx.2020.10.018

0 引言

植物工厂里,植物的栽培方式主要是营养液栽培[1]。营养液栽培是利用营养液栽培植物的方法,这种方法不用土壤作为培养基质,而是将作物直接种植在装有一定量营养液的栽培装置中,或是种植在以砂、砾石、蛭石、珍珠岩、稻壳、炉渣、巖棉、蔗渣等非天然土壤为基质材料、采用营养液灌溉的栽培床上[2],营养液全部由营养液输送装置供给。传统营养液输送装置存在清洗困难、外观差、布局不合理、占空间等缺点。因此研发一种新型集装箱植物工厂营养液输送装置很有必要。

1 总体方案设计

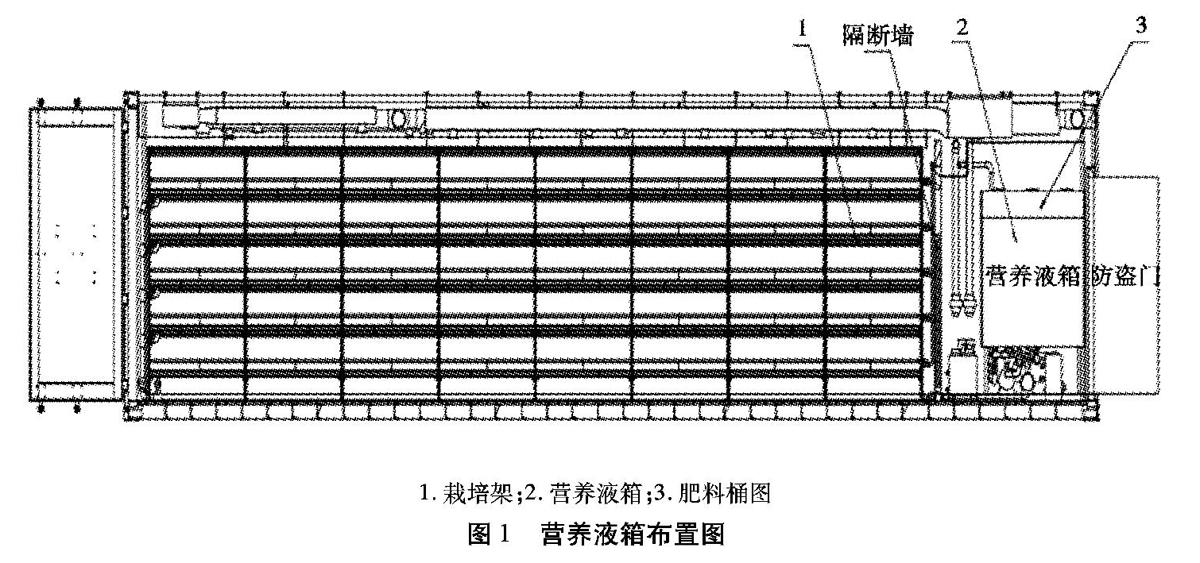

集装箱植物工厂是由标准的40尺集装箱高柜改造而成,前端安装有防盗门,距防盗门2 m处增加隔断墙形成种植间和设备间,防盗门与隔断墙之间区域为设备间。营养液箱布置在设备间靠近防盗门右侧(如图 1 所示)。

供液泵、回液泵依次放置在营养液箱下面,供液泵进液口与营养液箱底部出液口相连,供液泵出口与营养液输送管路相连,营养液输送管路上有EC和pH值检测支路和搅拌支路,检测支路上安装有EC传感器和pH传感器;搅拌支路上安装有球阀和搅拌电磁阀,支路与营养液箱相通。输送管路上安装有输送电磁阀、过滤器、紫外线消毒器,管路穿过隔断墙分成2路分别给左右栽培槽供液。回液泵入口与回液收集管相连,在泵的入口前安装有流量计来自动控制泵的启停,泵出口与营养液箱相连。肥料桶放置在营养液箱上面,底部出液管上安有电动球阀,打开电动球阀,肥料自动流入营养液箱内。

2 新型营养液输送装置系统设计

2.1 营养液箱装置设计

新型营养液箱采用304不锈钢钢板焊接而成,结构如图2所示,主要包括桶体、支架、肥料桶导向板等,桶体顶部开3个500 mm×215 mm清洗口,相邻清洗口中间位置焊接了肥料桶导向板,支架焊接在桶体上。回液口、搅拌进液口、营养液出口、给水口、排污口、液位计接口、温度计接口分别焊接在桶体上。排污口焊接在营养箱底部。经过计算营养液箱有效容积如式(1)所示

V营养液箱 =a1b1h1

=0.8×0.6×1.045

=0.516 m3 (1)

式中 V营养液箱—营养液箱有效容积,m3;

a1—营养液箱长度,m;

b1—营养液箱宽度,m;

h1—营养液箱高度,m。

营养液箱有效容积>0.5 m3满足设计要求。

2.2 肥料输送装置设计

新型肥料输送装置采用304不锈钢材质,结构如图3所示,主要包括桶盖、肥料桶和电动球阀,肥料桶(酸、A肥、B肥)放置在营养液箱上面,电动球阀安装在肥料输送管上,打开电动球阀肥料能自动流入营养液箱内,电动球阀的电线通过穿线口k接到电线快插接头上,方便配液操作。肥料桶有效容积如式(2)所示

V肥料桶 =a2b2h2

=0.6×0.264×0.195

=0.031 m3 (2)

式中 V肥料桶—肥料桶有效容积,m3;

a2—肥料桶长度,m;

b2—肥料桶宽度,m;

h2—肥料桶高度,m。

肥料桶有效容积>0.03 m3满足设计要求。

2.3 营养液输送装置设计

营养液输送装置结构如图4所示,主要包括有:输送泵、EC传感器、pH传感器、搅拌电磁阀、过滤器、紫外线消毒器和输送电磁阀。输送泵为营养液输送提供动力,搅拌电磁阀和输送电磁阀控制营养液的搅拌和输送。pH是水(溶液)中的酸碱度,营养液的pH维持在5.5~6.5之间有利于多数植物生长,因此营养液的工作溶液一般进行pH调节[2]。电导率(EC)是指示溶液中离子浓度的重要指标,在一定浓度范围内,溶液含盐量与电导率呈密切的正相关。所以,电导率能反映溶液中盐分含量的高低[3]。pH值通过加酸液或碱液进行调控,EC值通过加水或原液进行调控[4]。所以在营养液输送检测管路上安装了EC传感器和pH传感器。营养液的配置采用直接配制法,在配制过程中启动搅拌电磁阀进行搅拌,缩短配置时间。输送管路上安装了紫外线消毒器,该消毒器利用波长为225~275 nm对微生物有强烈的杀灭作用的紫外线,对原水中的微生物进行杀灭[5]。

2.4 给水装置的设计

给水装置结构如图5所示,主要包括有:给水电磁阀、快速接头、液位计及温度计。给水管路入口通过快插接头与自来水供水管相通,给水管路上安装有给水电磁阀。液位计悬挂在营养液箱上,垂直深入营养液箱底部,靠压力检测水位的高度。温度计固定在营养液箱下部,测量营养液的温度。这样设计实现了自动给水控制。

2.5 回液装置的设计

回液装置结构如图6所示,主要包括有:回液泵、回液收集管、过滤器、流量计和手动球阀。回液泵布置在营养液箱下面,为回收液回到营养液箱提供动力。回液收集管路采用DN50管材,同时具备输送和储存回收液功能, 回液泵入口处安装流量计,自动控制泵的启停。

2.6 自动控制装置设计

自动控制装置结构主要包括安装在输送管路检测支路上EC传感器和pH传感器、安装在营养液箱上的液位传感器和温度传感器、电气控制系统三部分组成,电气控制系统结构如图7所示,主要包括电控柜、触摸屏、EC值显示器、pH值显示器、PLC模块、接触器、继电器等组成,电控柜安装在空调外机罩背面螺杆上,用螺母固定。触摸屏、EC值显示器、pH值显示器固定在电控柜面板上,PLC模块、接触器、继电器固定在电控柜内。

3 新型营养液输送装置试验

3.1 原始料液配比

肥料桶內A肥、B肥和酸按稀释比例和水进行配比,搅拌均匀后把肥料桶放置在营养液箱上面。原始料液参数如表 1所示。

3.2 灌溉参数设定

打开触摸屏进入参数设定界面进行参数设定,如图8所示,灌溉参数设定值如表2所示。

3.3 自动配肥试验

液位计检测到低液位设定值时输出信号,自动打开供水电磁阀,给营养液箱供水,当液位达到最大加水液位设定值时液位计输出信号,关闭供水电磁阀。自动打开搅拌电磁阀,启动营养液输送泵,自动打开肥料输送电动球阀,当EC传感器和pH传感器检测到营养液的EC值和pH值达到设定值范围内,关闭肥料输送电动球阀,打开营养液输送电磁阀,关闭搅拌电磁阀,开始给栽培槽输送营养液,当营养液液面达到设定值时关闭营养液输送泵,对栽培槽内营养液进行EC和pH值测定。测定试验数据及电控柜上EC和pH值显示器实时显示值如表 3所示。

3.4 自动回液试验

营养液需要每周进行更换,启动营养液输送泵,用新的营养液置换栽培槽内营养液。栽培槽内营养液由出液口汇入回液收集管,当回液收集管上流量计检测到有水流过时,回液泵自动启动,把回收液泵回营养液箱内,满足使用要求。

4 结论

新型营养液输送装置经过试验测试能够满足设计使用要求,而且与传统营养液输送装置性能相比具有很大优势,传统营养液箱如图 9所示,采用PVC材质,做成长方体结构,放置在底层栽培架下面,与营养液连接的都采用UPVC硬管,营养液箱不能移动,在进行清洗时操作极不方便。肥料输送装置如图10所示,3只肥料桶放置地板上,3只肥料泵固定在肥料桶上面的侧墙上,肥料输送主要靠肥料泵进行输送。

而新型营养液输送装置取消了肥料泵,肥料桶放在营养液箱上面,肥料靠重力自动流入营养液箱内,降低了成本,节约了电能;营养液箱布置设备间里,腾出了栽培架下部空间,栽培架下只有一根DN50回液管,这样栽培架整体可以下降300 mm左右的距离,增大了顶部空间,方便工人操作。新型与传统营养液输送装置综合性能 指标对比如表4所示。经过对比新型营养液箱设计结构合理、清洗方便、节能环保、布局合理等优点,满足使用要求,促 进了集装箱植物工厂的发展。

参考文献:

[1] 李东星,田真,王浚峰,等.植物工厂营养液循环再利用装备的研究应用[J].农业工程,2011,1(1):46-51.

[2] 杨其长,魏灵玲,刘文科,等.植物工厂系统与实践[M].北京:化学工业出版社,2012.

[3] 郭世荣.无土栽培学[M].北京:中国农业出版社,2003.

[4] 王多辉,毛罕平,谢明岗.植物工厂自动控制系统软件设计[J].江苏理工大学学报,1997(4):7-11.

[5] 李东星,周增产,卜云龙,等.集装箱植物工厂研制与试验[J].农业工程,2016,6(6):78-83+87.