天宏选煤有限公司粗精煤脱泥降灰工艺改造实践

摘 要:为解决粗精煤夹带高灰细泥的问题,天宏选煤有限公司选用叠层高频振动细筛替代原有的振动弧形筛进行精细分级,以提高整体精煤产率,实现高灰细泥的有效分级。

关键词:粗精煤 脱泥降灰 工艺改造实践

中图分类号:S219.06 文献标识码:A 文章编号:1003-9082(2020)09-0-01

天宏选煤有限公司原煤洗选工艺为:50~1mm粒级采用无压三产品重介质旋流器,1~0.25 mm粒级粗煤泥采用TBS分选,<0.25mm粒级浮选的联合工艺。

一、现状分析

1.天宏选煤有限公司粗煤泥分选工艺流程

原煤脱泥筛筛下水经过旋流器浓缩分级后,底流进入TBS分选,TBS溢流和精煤磁选机尾矿再次经过旋流器浓缩分級后,底流经弧形筛、煤泥离心机脱泥、脱水后成为粗精煤产品,溢流去浮选系统。

2.弧形筛运行情况

在生产实际操作中,弧形筛上易堆料,减小透筛面积,筛缝极易堵塞,甚至辅助以人工敲打等方式,仍达不到较好的脱泥效果,而且弧形筛筛面上常出现“刷料”情况,物料四溅并引起大量卫生需要清理。

二、生产过程中存在的问题

原煤脱泥后,粗煤泥进入TBS分选,TBS对-0.25mm粒级的物料几乎不具有分选效果,由于高灰细泥的粒度较小,在TBS分选机的上部入料口处大部分还未来得及沉降分层便随上升水流从溢流排出,大量的高灰细泥对粗精煤造成了污染。

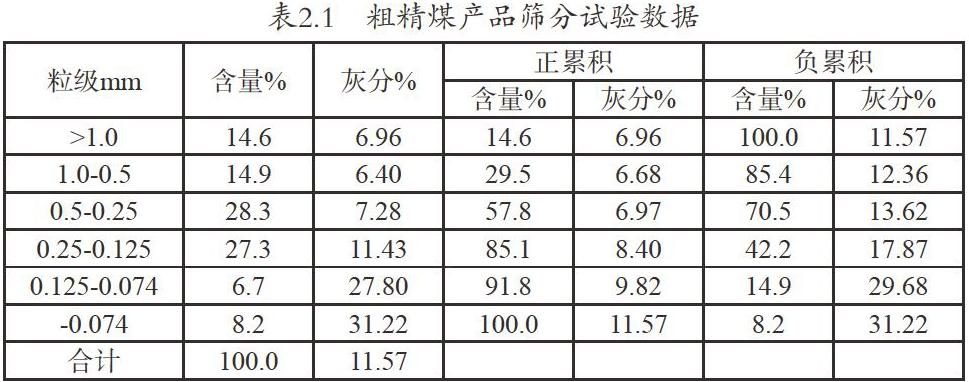

对粗精煤的粒度组成分析可知,全粒级累计灰分11.57%,TBS有效分选粒度上限+0.25mm的灰分累计仅为7%, -0.125mm粒级的高灰细泥的灰分达到29.68%,严重影响粗精煤灰分,为了保证整体灰分不超标,只能采用降低TBS分选密度的方法进行分选,但这样会造成TBS尾矿带精,影响精煤总产率。从以上分析可以确定,减少粗精煤中0.25mm以下的细泥含量,能有效降低粗精煤的灰分。

三、叠层高频振动细筛的应用

叠层高频振动细筛是采用统一的振动源驱动多层筛箱共同振动的设备,是采用独立筛分系统的筛箱上下错落叠层布置,各层筛面独立完成给料、筛分作业,各层筛面的筛下物、筛上物分别汇集排出。它实际上是多台单层细筛集成于一台机器上,其给料有效宽度实际是多台单层筛的宽度之和。叠层高频振动细筛具有筛面单位面积处理能力、占地面积小、能耗低(单机功率4.5KW/台)有优点。

四、应用效果

叠层高频振动细筛使用后,粗精煤泥中的高灰细泥(﹤0.125mm粒级)比例由原来的14.9%下降至3.9%,>0.125mm粒级的累计灰分由原来的8.4%上升至10.33%,>0.25mm粒级累计灰分由原来的6.97上升至9.64%。TBS溢流灰分的上升必然会使粗精煤泥产率上升,同时TBS尾煤的灰分上升约10%-15%,达到了预期的目标。

由表4.1可以看出,通过叠层细筛的精细分级,煤泥离心机入料的夹细含量由33.60%降为3.90%,灰分由20.06%降至11.09%,灰分下降达到10%个点,降灰效果明显。

结语

天宏选煤有限公司通过增加叠层高频振动细筛处理粗精煤泥,实现了对粗精煤泥的精细分级和高效降灰。与使用前相比较,粗精煤中高灰细泥的含量下降了10%,>0.25mm粒级部分灰分由改造前的6.97%上升为9.64%,在TBS入料灰分上升,占原煤比例减小的情况下,随着TBS分选密度的提高,TBS底流灰分上升了11.39%,由于高频叠层振动细筛脱泥降灰效果显著,总精煤灰分不但下降了0.11%,精煤产率还提升了1.85%,创造了可观的经济效益。

参考文献

[1]张龙鑫,葛咸浩.叠层高频振动细筛在七星选煤厂的应用[J].选煤技术,2019(04):77-79.

[2]刘少珍.邢台矿洗煤厂粗精煤脱泥降灰系统优化[J].煤炭与化工,2013,36(12):123-125.

作者简介:宋喜龙(1981.11—)男,汉,黑龙江克东县人,本科,工程师,研究方向:选煤技术管理。