基于PLC与称重模块的配料系统的研究与开发

李冰

摘要:该文介绍了一种以维控LEVI7080触摸屏为显示单元,维控LX3V-1616MT可编程序控制器和LX3V-2WT称重模块为运算处理单元的配料称重系统的工作原理及校准方法,阐述了配料称重系统的主程序设计流程及相关程序,经实际应用表明,基于PLC与称重模块的配料称重系统具有运行稳定,称重准确,操作简便的优点。

关键词:称重模块;配料称重系统;运算处理单元

中图分类号:TP311 文献标识码:A

文章编号:1009-3044(2020)26-0223-02

1 前言

耐火材料是高温工业生产过程中必不可少的基本材料,其在钢铁及有色金属等冶金行业,石化、玻璃、陶瓷加工生产领域中起着不可替代的重要作用,耐火材料质量的好坏将决定其生成的产品质量的优劣。在耐火材料的生产过程中,配料是其生产工艺的重要环节,配料生产中各个原材料的重量值将直接影响耐火材料的耐火效果。传统的配料生产采用的是人工配料的形式,手工称量各种原材料的重量后混合搅拌,工序烦琐,计量不精确,配料的数据记录不方便,效率低下,同时耐火材料的粉尘对工人的危害较大。随着耐火材料需求量的增加,人工配料的生产方式已经很难在配料效率和精度上满足生产需求。因此,设计研发现代化、高精度自动配料系统迫在眉睫。

目前,国内外在自动配料系统中应用的控制方式主要有两大类:单片机控制和可编程控制器PLC 控制[1]。单片机控制系统广泛地应用于各类工业生产领域,单片机称量配料系统是以单片机为运算和控制单元,通过模数转换将重量信号传递给单片机,经计算后通过数模转换将控制信号传递给被控对象(电机或气动单元),最终完成自动配料称重。但是由于耐火材料的生产环境极其恶劣,对单片机的性能要求十分苛刻,同时单片机的开发成本较高和周期相对较长。 随着数字控制技术、计算机技术及微电子技术的高速发展, 可编程控制器PLC在逻辑运算速度、通讯及控制等方面有了突飞猛进的提高,在电气控制、变频器控制、智能控制等机电一体化领域发挥了举足轻重的作用。可编程控制器的抗干扰能力极强,能够在环境较为恶劣的工况下连续工作,同时其扩展能力非常强大,输入端通过称重模块精准的采集配料重量,经PLC高速运算后,可直接通过输出端控制被控对象(电机或气动单元)。为了提高配料称量精度,同时实现配方设定,计量统计等可视化人机操作界面,设计了一套基于维控LEVI7080触摸屏为显示单元,维控LX3V-1616MT可编程序控制器和LX3V-2WT称重模块为运算处理单元的自动配料系统,通过控制气动格栅控制下料的速度,控制传送带来完成配料生产。

2 配料系统的开发

2.1 配料系统工作流程

配料系统由6个锥形原料仓组成,每个原料仓下端安装4个称重传感器,采用减重式计量方法。原料仓的出料口依据耐火材料的配料不同,分别采用气动格栅和螺旋给料机进行下料。整个配料系统由一个传送带将下料口出来的指定重量的原材料运输到混料仓。操作流程如下:首先标定称重传感器并进行去皮操作,然后给6个料仓分别加满原料,在触摸屏设定6个仓的配料重量,启动配料系统,可以6个仓依次下料,也可以6个仓同时下料,下料的同时称重传感器将重量信号实时的传输给PLC,PLC与设定值比较,控制下料口完成快加、慢加、停加操作,传送帶一直运转,直到下料口停止工作后30S停止运转,配料完毕,进入混料搅拌生产。

2.2 配料系统主要功能

传感器的校准标定:配料前对传感器的零点跟踪、滤波方式、重量校准等参数进行设定。重量标定步骤是先按清零,在放置砝码,设定砝码重量,最后标定,建议砝码重量不要超过60公斤。

物料参数的设定:设定每种物料的名称,物料目标重量;粗加提前值=目标值-粗加量;精加提前值=目标值-精加量。

配料系统的控制方式:配料系统分为依次配料和同时配料两种方式,同时设有手动、自动、启动、停止、急停等按钮。依次配料启动后,可在触摸屏上选择依次下料的料仓。在配料过程中,如果按下停止按钮,配料系统会停止下料,传送带会在30s后停止,再次按下启动按钮后,配料系统会继续完成上次未完成的下料工作。如果配料过程中,出现紧急情况,可按下急停按钮,急停按钮分别设置在料仓的两侧各一个,便于工作人员及时操作,系统立即停止工作。

配料实时显示:配料系统的触摸屏实时显示每个料仓的原材料重量值,同时显示当前料仓的配料动作,传送带、气动格栅和螺旋给料机的运行状态。同时会根据对料仓的缺料及变频器的工作异常发出报警功能。

配方选择及数据记录功能:整个配料系统可根据不同的耐火材料设置36组不同的配方,操作人员可根据配料情况进行配方选择,同时设置了密码管理,避免配方泄露。配料系统实时记录配料的使用情况,其中包括各种原材料的总重量,配料成品的总重量,配料工人的配料总量,可按天或按月提取,便于结算和统筹。

2.3 配料系统的触摸屏界面开发

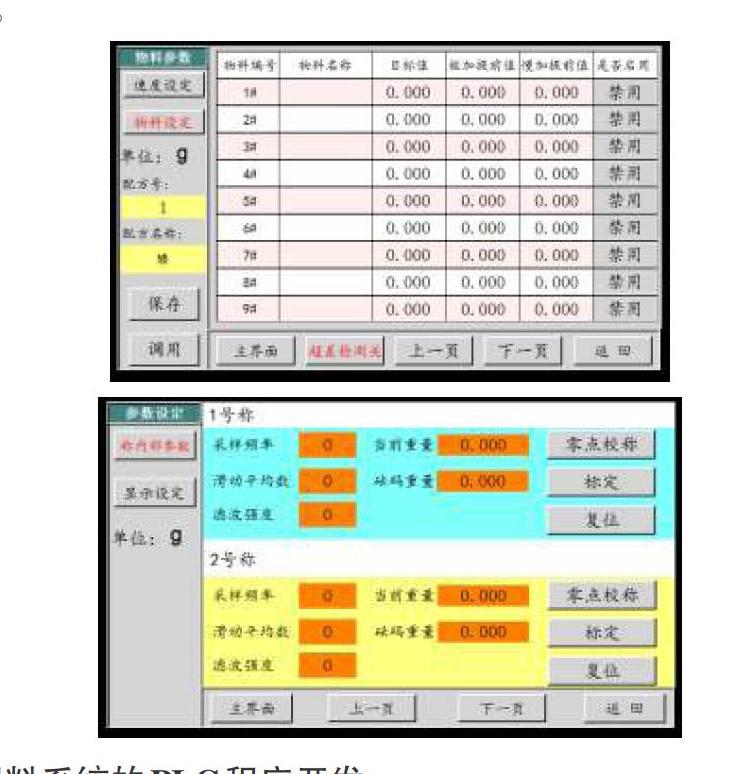

触摸屏是实现设备操作人员和配料称重系统之间的人机交互界面,操作人员可通过触摸屏实时了解系统的运转情况、原材料的剩余情况、系统的报警状况等;触摸屏可对配料系统的称重传感器数据以及限位开关等数据进行实时采集、保存,以便后期查询,进而实现了数据的安全性和可读性。本系统设计的触摸屏界面主要分为:主界面-用于显示配料系统全部功能触摸按键;系统校准标定界面-用于设定传感器零点漂移、滤波系数及校准标定;系统监控界面-设定配料系统的启动、停止、复位、依次和同时下料选择等功能,并实时显示各个原料仓的物料剩余情况;同时监控传送带运转及混料仓的实时位置;配料设定界面-用于设定各个原料仓的下料重量、快加值、慢加值、仓位的选择等功能;配方界面-用于设定耐火材料配方的名称、原材料的种类及重量;统计界面-用于显示当天、当月的配料总数、某个原材料的消耗总数、某个操作工人的配料总数等数据。

2.4 配料系统的PLC程序开发

配料控制系统是由PLC与称重模块通讯来完成数据传输的,因此通讯程序作为主程序的第一步;第二步完成通讯连接后进行传感器校准子程序;第三步进行重量采集,由触摸屏设置配料参数,PLC调用快加下料子程序,当与触摸设定慢加值一致时,PLC调用慢加子程序。在此期间传送带始终运行直到配料结束后30S。配料系统可由触摸屏设置依次配料或同时配料,设定后PLC根据设定结果调用相应的子程序。

2.5 提高配料称重系统精度的有效方法

由于耐火材料部分原材颗粒度很小,黏度很大,极易粘黏在原料仓的内壁上,影响下料速度,需在原料仓下料口上方外壁处安装振动器,可有效地防止内壁粘料的情况,从而保证下料速度。

由于料仓的在下料时会导致料仓晃动,因此在传感器安装时应选择标准的安装配件,精准的测量安装位置,使4个传感器合理的分配全部料仓重量,在安装时采用3只固定安装,1只浮动安装的安装方法。

下料速度的快慢是影响下料精度的重要因素,下料速度的快慢是由PLC控制螺旋给料机来实现的,因此控制螺旋给料机的控制方式十分重要,经试验论证采用PLC控制变频器的方式效果最佳,同时可通过更改变频器的参数来控制电机的停车快慢。

由于变频器对系统的干扰较大,因此在传感器信号传输过程中,应采用带屏蔽的功能的接线盒,并对变频器控制柜做好接地处理。

3 结论

为了验证本设计配料称重系统的可行性及精准度,在大石桥某耐火材料厂涂抹料生产线上实际应用了本系统,运行之后的效果每1000公斤的涂抹料配料中,误差不超过5公斤,满足耐火材料的配料要求,由此可以看出本文设计的耐火材料的配料称重系统大大提高了生产效率及配料精度。

参考文献

[1] 田智慧,张永胜,王国平.自动称量配料控制系统设计[J].包装工程,2009(1).

[2] 李亮,郁书中.PLC控制耐火材料配料系统的设计[J].耐火材料,2011(6).

【通联编辑:朱宝贵】