高钛型高炉渣混凝土植筋抗拔试验研究分析

付 建,谢冰莹,阮小龙,王 伟,黄小恺

(1.攀枝花学院 土木与建筑工程学院,四川 攀枝花 617000;2.四川省工业固态废弃物土木工程综合开发利用重点实验室,四川 攀枝花 617000)

0 前 言

国内外对于高钛型高炉渣的开发利用,主要观点基本上分为两种路线,即高钛型高炉渣提钛利用和高钛型高炉渣不提钛利用。对于高钛型高炉渣提钛利用,主要技术路线为制备钛硅合金、制备碳化钛及碳化钛分选技术、高钛高炉渣酸浸提取TiO2、直接选矿富集回收TiO2、高钛高炉渣冶金改性-选择性分离技术和碱处理技术等[1-4]。尽管对其进行提钛利用是实现高钛型高炉渣价值的首要选择,而且从目前高钛型高炉渣综合利用研究进展来看,研究技术及工艺具备,但是低成本提钛技术尚未取得关键性成果,高钛型高炉渣提钛技术还未广泛使用,尚未形成完整的产业链。对于高钛型高炉渣不提钛利用,学者们研究成果较多,利用方式多样,主要技术路线为利用高钛型高炉渣为骨料或利用高钛型高炉渣粉末为掺合料制备混凝土、制备矿渣砖和制备新型矿棉等[1-5]。尽管对其进行不提钛利用没能实现其最大价值,但是可以有效促进高炉渣的消耗,减少环境污染,能产生一定的经济和社会价值。

从目前高钛型高炉渣混凝土研究现状及前景来看,基于高钛型高炉渣混凝土的研究成果最多、应用最广,主要包括高钛型高炉渣混凝土的制备、物理和力学性能研究和高钛型高炉渣混凝土构件的抗震性能研究等。高钛型高炉渣混凝土的研究成果不断运用于工程实践当中,取得了较好的经济、环保及社会效益[6-7],但针对在役高钛型高炉渣混凝土结构构件损伤之后的加固方式、加固材料的研究,国内外学者研究还不够深入,这将成为今后国内外学者研究的重要方向之一。在混凝土结构的众多加固方法中,植筋技术均是配合混凝土结构加固方法必须要使用的技术,希望通过本文的研究工作及研究成果,能够为在役高钛型高炉渣混凝土结构加固设计和施工提供后植筋技术方面的参考,为高钛型高炉渣混凝土的推广应用奠定坚实的基础,进而促进高钛型高炉渣的推广应用。

1 试验方案

1.1 试验设计

本试验采用攀钢高炉渣和普通碎石作为粗骨料、采用普通砂为细骨料,采用普通硅酸盐水泥42.5级为胶凝材料,分别制备强度等级C40的高钛型高炉渣混凝土试件和普通混凝土试件,采用直径为8 mm和12 mm的HRB400级钢筋分别与两种类型的混凝土试件,进行后植筋锚固抗拔对比试验,从而得到高钛型高炉渣混凝土后植筋锚固抗拔试验的相关成果。

1.2 混凝土试件制备

根据《普通混凝土配合比设计规程》(JGJ 55-2000)和学者现有高钛型高炉渣混凝土配合比的研究成果,本试验采用为的C40普通混凝土配合比(水泥∶砂∶碎石∶水)为1∶1.30∶2.76∶0.42,C40高钛型高炉渣混凝土配合比(水泥:砂:高炉渣:水)为1∶1.85∶2.64∶0.50。本试验采用的混凝土试件尺寸均为300 mm×300 mm×400 mm,试件数量为高钛型高炉渣混凝土试件6个、普通混凝土试件6个,养护28 d。

1.3 混凝土试件植筋

根据《混凝土结构后锚固技术规程》(JGJ145-2013)要求,有抗震要求的锚固连接,应选用化学植筋、能防止膨胀片松弛的扩孔型锚栓或扭矩控制式膨胀型锚栓,抗震锚固连接锚栓的最小有效锚固深度易满足相应要求,本试验锚栓类型为化学植筋,钢筋为HRB400级、直径为8 mm和12 mm,两种类型混凝土构件强度等级均为C40,最小有效锚固深度hef,min=21d,d为植筋钢筋直径[8]。本试验中对于直径为8 mm钢筋hef,min=168 mm,直径为12 mm钢筋hef,min=252 mm,化学植筋孔径为d+4 mm,即直径为8 mm钢筋为12 mm,直径为12 mm钢筋为16 mm。锚固胶采用淮南求新锚固材料有限公司生产的高强型建筑结构胶,包括甲组分和乙组分,配比为甲组分:乙组分=100∶4。本试验采用化学植筋为单个试件单根植筋,主要工艺流程为植筋定位、钻孔、清孔、注胶、植入钢筋和植筋固化。

1.4 试验方法及加载方式

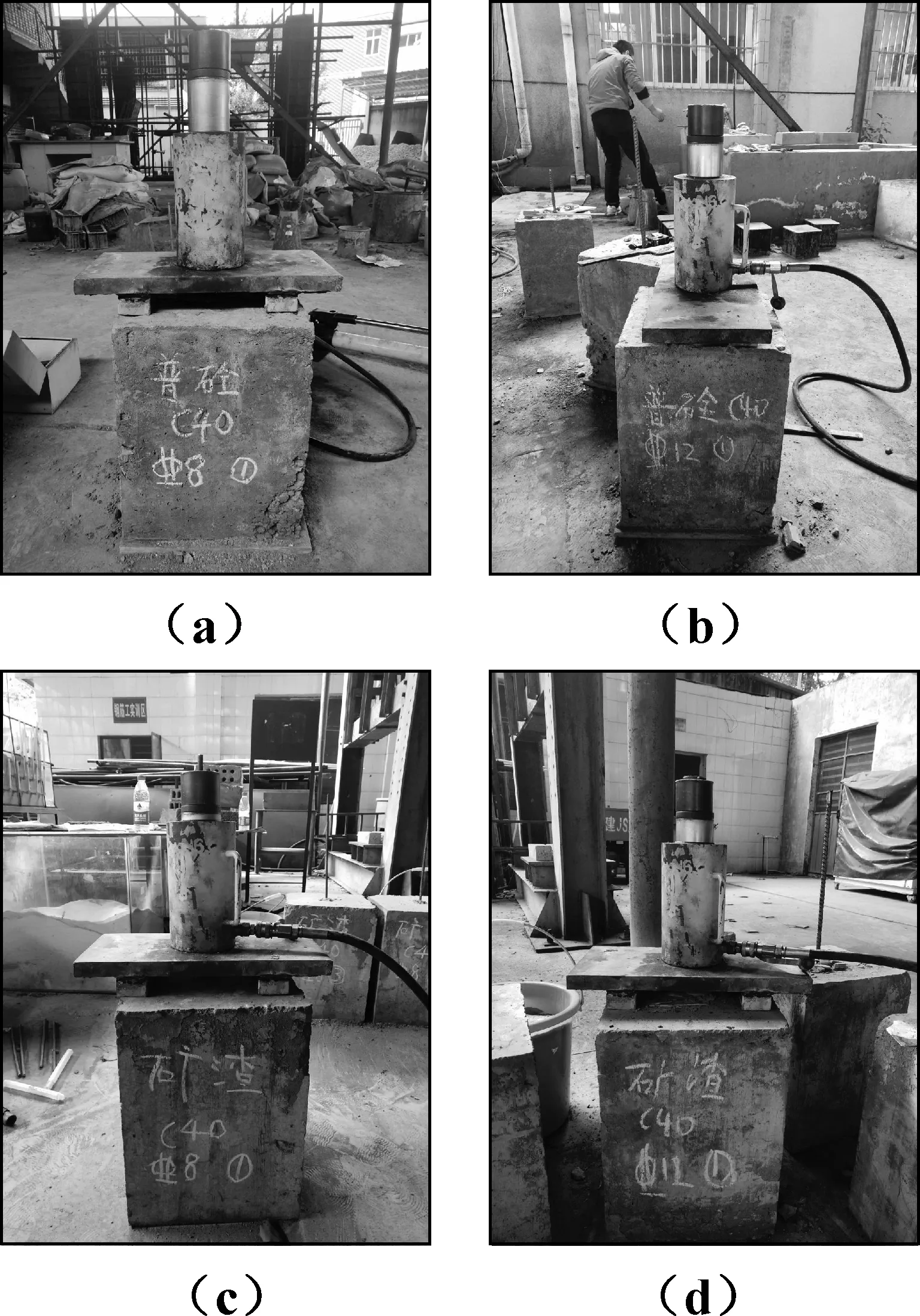

本试验采用手动加压锚杆拉拔仪,分别对3个高钛型高炉渣混凝土C40后植筋(8 mm)试件、3个高钛型高炉渣混凝土C40后植筋(12 mm)试件和3个普通混凝土C40后植筋(8 mm)试件、3个普通混凝土C40后植筋(12 mm)试件,进行连续加载,分别读取12个试件后植筋抗拔力试验峰值。试验加载(部分)过程如图1所示。

图1 试验加载(部分)

2 抗拔试验研究分析

2.1 试验结果

2.1.1 普通混凝土C40基材试验结果

试验表明,普通混凝土C40后植筋抗拔试验破坏主要有两种形态:锥体-粘结复合破坏和钢筋屈服断裂破坏。普通混凝土C40(植8 mm钢筋)试件钢筋屈服破坏1个,普通混凝土C40(植12 mm钢筋)试件钢筋屈服破坏2个,其余试件均为锥体-粘结复合破坏。

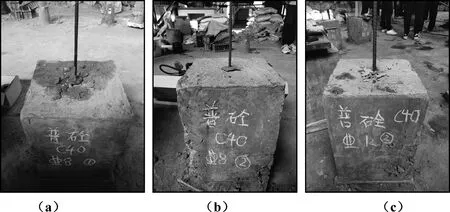

对于普通混凝土C40后植筋试件锥体-粘结复合破坏,加载初期,钢筋抗拔力逐渐增加,且上升稳定,继续加载,钢筋根部周围混凝土开裂,发出破碎的声音,继续加载,在钢筋本部形成明显的混凝土锥体,钢筋随即被徐徐拔出,加载荷载随即明显下降,最终试件丧失加载能力,形成明显的锥体-粘结复合破坏。如图2所示。

图2 普通混凝土C40锥体-粘结复合破坏

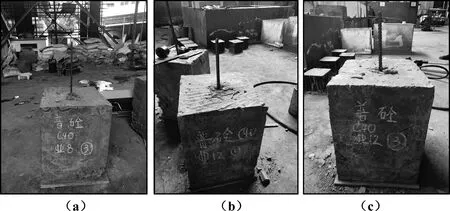

对于普通混凝土C40后植筋试件钢筋屈服断裂破坏,加载初期,钢筋抗拔力稳步上升,继续加载,钢筋根部混凝土破裂,钢筋位移很小,持续加载,钢筋屈服直至断裂,形成明显的钢筋屈服断裂破坏。如图3所示。

图3 普通混凝土C40的钢筋屈服断裂破坏

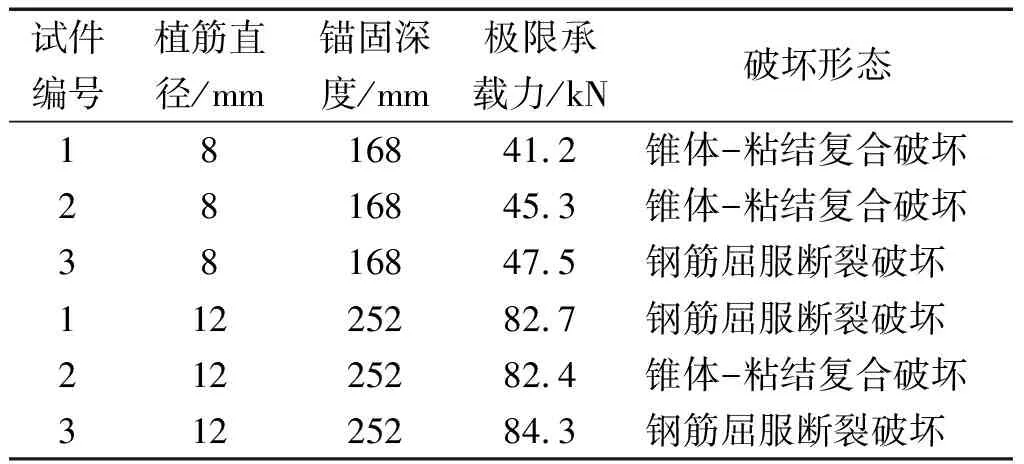

普通混凝土C40后植筋试件抗拔试验相关结果如表1所示。

表1 普通混凝土C40后植筋试件抗拔试验结果

2.1.2 高钛型高炉渣混凝土C40基材试验结果

试验表明,高钛型高炉渣混凝土C40后植筋抗拔试验破坏主要有两种形态:锥体-粘结复合破坏和混凝土与结构胶粘结破坏。矿渣混凝土C40(植8mm钢筋)试件混凝土与结构胶粘结破坏1个,其余试件均为锥体-粘结复合破坏。

对于矿渣混凝土C40后植筋试件锥体-粘结复合破坏,加载过程及破坏形成过程同普通混凝土C40后植筋试件。如图4所示。

图4 矿渣混凝土C40锥体-粘结复合破坏

对于矿渣混凝土C40后植筋试件混凝土与结构胶粘结破坏,加载初期,钢筋抗拔力上升稳定,继续加载钢筋根部混凝土破裂,钢筋位移明显增加,继续加载钢筋位移持续增加,直至被拔出,加载荷载随即显著下降,最终试件尚失加载能力,形成明显的混凝土与结构胶粘结破坏。如图5所示。

图5 矿渣混凝土C40混凝土与结构胶粘结破坏

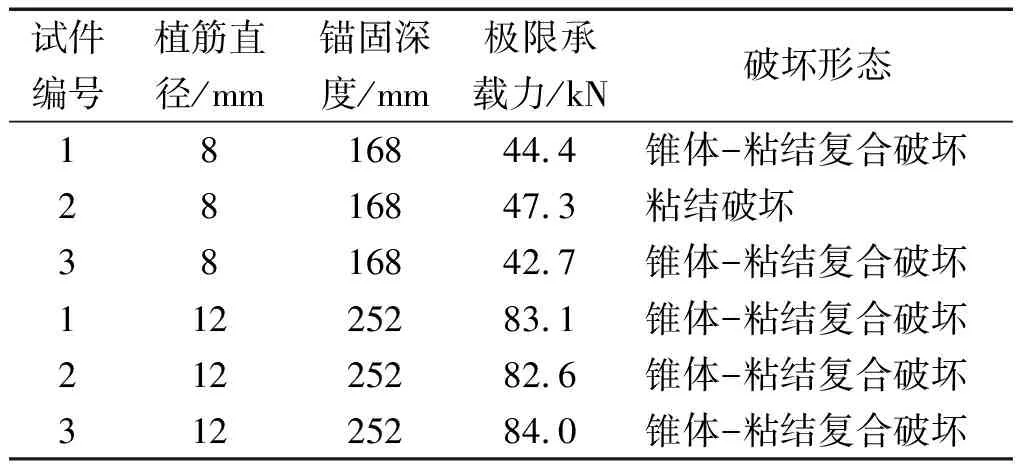

高钛型高炉渣混凝土C40后植筋试件抗拔试验相关结果如表2所示。

表2 矿渣混凝土C40后植筋试件抗拔试验结果

2.2 试验分析

2.2.1 破坏形态分析

根据《混凝土结构后锚固技术规程》(JGJ145-2013)相关条文要求,对于满足锚固深度要求的化学植筋,不应产生混凝土基材破坏及拔出破坏。本次试验采用两种直径的钢筋,针对同一直径的钢筋,在两种混凝土基材上面均采用相同的锚固深度,锚固深度均满足抗震锚固连接锚栓的最小有效锚固深度。普通混凝土C40后植筋6个试件抗拔破坏形态为锥体-粘结复合破坏和钢筋屈服断裂破坏,均满足现行规范要求;高钛型高炉渣混凝土C40后植筋6个试件中,仅有1个试件为混凝土与结构胶粘结破坏,其余5个试件均为锥体-粘结复合破坏,综合评判,能满足现行规范要求。

2.2.2 极限承载力发展趋势分析

本试验表明,加载初期后植筋抗拔力,随着加载速度的增加而稳步上升,加载速率与抗拔力增加呈线性关系。在两种混凝土基材上面,均表现出后植筋抗拔力与钢筋直径关系较大,后植筋抗拔力随着钢筋直径增大而增加。在钢筋直径及锚固深度相同的情况下,普通混凝土C40后植筋试件与矿渣混凝土C40后植筋试件,后植筋抗拔极限承载力相当。

2.2.3 极限承载力评价

本试验表明,针对高钛型高炉渣混凝土基材,采用化学植筋工艺进行后植筋,在满足抗震锚固连接锚栓的最小有效锚固深度的条件下,化学植筋锚固性能良好,能够满足现在规范要求。通过本试验,能够为单锚混凝土锥体受拉破坏时的受拉承载力计算提供采用化学植筋方式时受拉承载力标准值计算的参考,进而推动化学植筋工艺在配合各类混凝土结构加固施工等方面的使用。

3 结 论

1)在钢筋直径及锚固深度相同的情况下,普通混凝土基材与高钛型高炉渣混凝土基材,后植筋抗拔极限承载力相当。

2)在满足抗震锚固连接锚栓的最小有效锚固深度的条件下,高钛型高炉渣混凝土基材后植筋抗拔试验,试件破坏形态主要以锥体-粘结复合破坏为主。

3)高钛型高炉渣混凝土基材,采用化学植筋工艺进行后植筋,在满足抗震锚固连接锚栓的最小有效锚固深度的条件下,化学植筋锚固性能良好,能够满足现有规范要求。

[ID:010312]