全封闭隔离开关辅助接点切换时序分析与可靠性提升

李 健 康留涛

(河南平高电气股份有限公司,河南 平顶山467001)

高压隔离开关在电力系统中起着隔离电源、改变系统运行方式、进行倒闸操作等重要作用,是变电站的重要组成部分,其可靠性关系到电网能否安全运行[1-2]。全封闭隔离开关分合操作后不容易观察内部触头位置,若触头分合闸不到位极易导致触头发热熔化或绝缘击穿,近几年来已出现多起类似事故,为此而进行的紧急停电抢修工作耗费巨大,并且严重影响供电可靠性和电网安全[3-5]。

辅助开关是隔离开关操动机构的重要元件,其作用是对外输出设备的工作状态信号,通过辅助开关的接点切换判断高压电气设备的工作状态,实现电气连锁和自动控制[6]。目前绝大部分隔离开关尚不能满足分合闸完全到位后再发出切换信号的要求[7],一旦合闸时动静触头接触量过少或分闸时绝缘距离不够,而辅助开关已发出分合闸操作完成的信号,工作人员和电网的安全便会受到严重威胁。本文分析了一种126kV 全封闭隔离开关动触头位置与辅助开关切换的时序关系,解决了隔离开关内部一次设备和二次回路的配合问题。

1 分合闸过程辅助开关切换时序分析

1.1 隔离开关设计结构

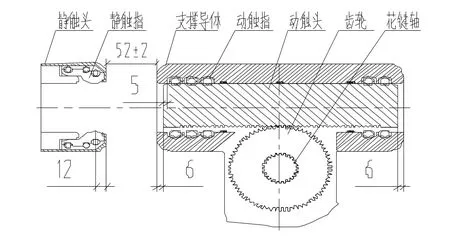

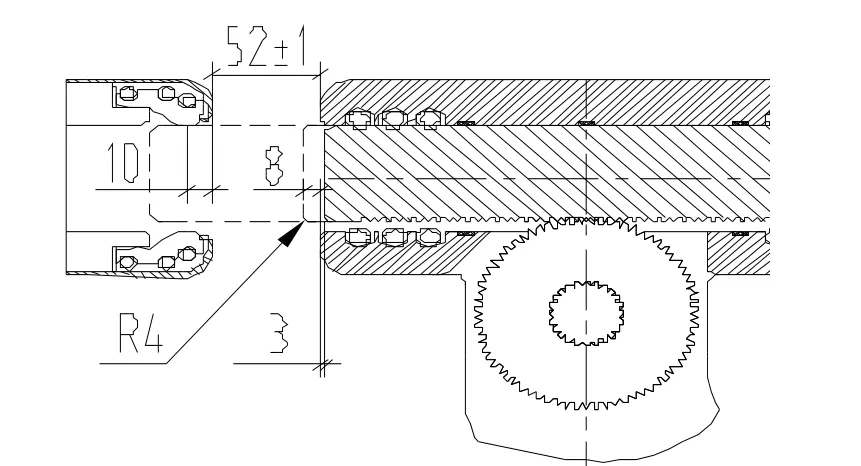

操动机构与花键轴连接与齿轮一起正反方向转动,齿轮与动触头上的直齿条啮合,带动动触头左右运动,实现分合闸操作。初始位置时动触头缩进支撑导体端部6mm,动静端开距52±2mm,静触指触点距离静触头端部12mm,动触头端部倒角长度5mm,设计结构如图1 所示。由于操动机构内部、传动、装配等不可避免存在误差,分合闸操作后动触头一般不能和装配时的初始位置(动触头缩进支撑导体端部6mm)保持一致,生产中一般要求分闸后动触头不露出支撑导体端部即为合格。

图1 隔离开关设计结构

1.2 合闸过程分析

合闸过程主要考核辅助开关接点切换时间与动静触头接触时间的先后顺序,辅助开关切换时间迟于动静触接触时间,则电气信号状态与开关本体状态一致,不会发生误操作事故,反之则有发生误操作事故的风险。

隔离开关设计行程为83±5mm,当行程最小(78mm)、动静端开距最大(54mm)、动触头缩进支撑导体距离最大(6mm)时合闸过程最为苛刻,此时合闸到位后动触头与超过静触点1mm,即当动触头从起始位置运动77mm 时动静触头才能可靠接触。当行程最大、开距最小、动触头缩进支撑导体距离最小时合闸过程最为安全,动静触头可以安全接触21mm,当动触头从起始位置运动67mm 时动静触头已可靠接触。

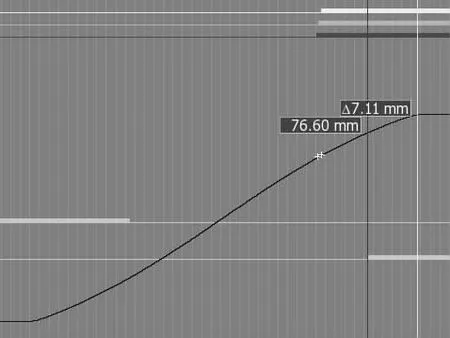

从合闸特定曲线得出,合闸时动触头行程为83.7mm,合闸过程中辅助开关切换时动触头运动76.6mm,小于最小安全切换行程77mm,不能满足一次接点先可靠接触,二次接点才导通的安全要求。

图2 隔离开关合闸特性曲线

1.3 分闸过程分析

分闸过程主要考核辅助开关触点切换时动静触头的距离大小,距离大则满足绝缘距离的要求;距离小则有可能发生击穿放电事故。分闸行程和合闸行程保持一致的情况下,影响分闸辅助开关切换时动静触头距离大小的因素为初始位置时动触头缩进支撑导体的距离和动静端开距,动触头刚好与支撑导体端部平齐、动静端开距最小时时为最苛刻的情况。

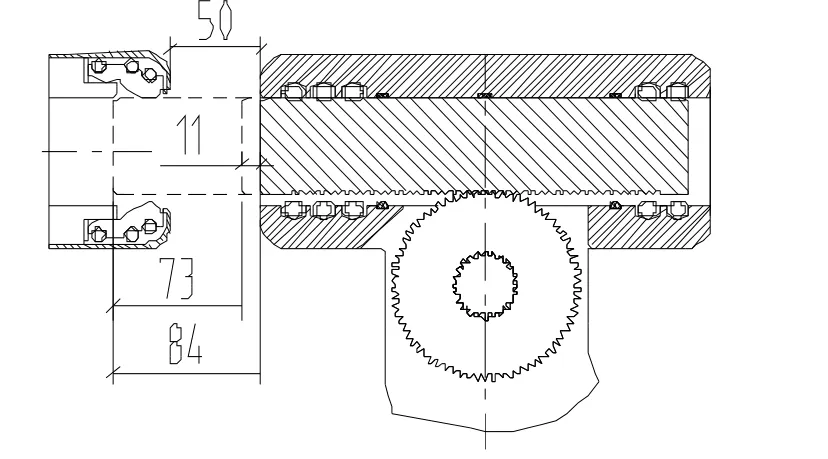

从分闸特性曲线(图3)看出,隔离开关行程为84mm,辅助开关切换时动触头运动73mm,此时动触头尚未完全缩进支撑导体内部,而是凸出支撑导体11mm(图4)。

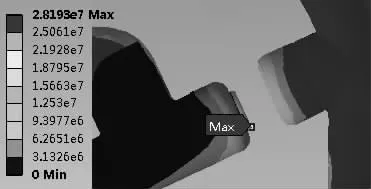

建立隔离开关的有限元仿真模型,计算动触头凸出支撑导体11mm 时隔离开关的电场分布情况,其中动触头表面的电场强度为28.2kV/mm,超过最低功能SF6 气体压力下判据要求的25.8 kV/mm,此时辅助开关已发出隔离开关分闸完成的信号显然与设备状态不符。

图3 隔离开关分闸特性曲线

图4 辅助开关切换时动触头状态

图5 改进前电场计算结果

2 可靠性提升

2.1 改进措施

隔离开关的可靠性主要体现在合闸辅助开关切换时触头能完全接触且能够承载满载电流,分闸辅助开关切换时动触头能完全分离且保证具备足够的绝缘水平。改进措施如下:

2.1.1 行程不变的情况下增大动触头的超行程:修改静触指尺寸,将静触指触点距离静触头端部距离修改为10mm;

2.1.2 改善动触头端部电场分布:触头端部圆角由R2 增大至R4;

2.1.3 控制装配误差:利用支撑导体固定孔的间隙,装配时将动静端的开距控制在52±1mm 范围内;动触头缩进支撑导体的尺寸按照大于3mm 控制。改进后的尺寸如图6 所示。

图6 改进后隔离开关尺寸

合闸:改进之后在最苛刻情况下合闸到位后动触头与超过静触点4mm,动触头从初始位置运动74mm 时已与静触头可靠接触,辅助开关切换时的行程为76mm,切换时的行程完全可以承载满载电流。分闸:辅助开关切换时动触头运动73mm,此时动触头凸出支撑导体8mm,经计算当动触头凸出支撑导体8mm时,电场强度降低至25kV/mm,满足判据要求,计算结果见图7。

图7 改进后电场计算结果

2.2 试验验证

对改进后的结构按照国家标准进行了绝缘试验、温升试验等,全部通过试验验证。

图8 改进后的验证试验

3 结论

本文分析了现有一种隔离开关分合闸过程中辅助开关接点切换时动触头所处的位置,说明了现有结构隔离开关存在的安全隐患。通过修改动、静触头局部尺寸,并给出了出厂调试时的控制措施,在不增加产品成本的前提下,使隔离开关的实际状态和电气信号接近一致,并通过了试验验证,提高了隔离开关的可靠性。