研究CRH1A 型动车组防冻排空控制缺陷解决方案

黄小剑

(广州动车段潮州动车运用所,广东 潮州515645)

2017 年12 月,一列CRH1A 型动车组异地过夜停放时因外温较低且蓄电池电压不足,出现不断重复自动激活动车组启动防冻排空,引起蓄电池亏电,并最终导致动车组无法激活停运的情况,对运行秩序造成极大影响。经分析确认为动车组防冻排空控制逻辑存在缺陷引起,但在短期内不能完全修复该缺陷,同时由于CRH1A 型动车组运用近10年之久,蓄电池普遍存在老化、续航能力不足的问题,在冬天极易发生同类事件,基于此,极有必要对该问题进行深入分析探讨,通过各种技术手段制定解决对策,以达到前期预防、快速应急处置、彻底解决问题等目的,消除对运用秩序的影响,提高运营效率。

1 防冻排空控制原理

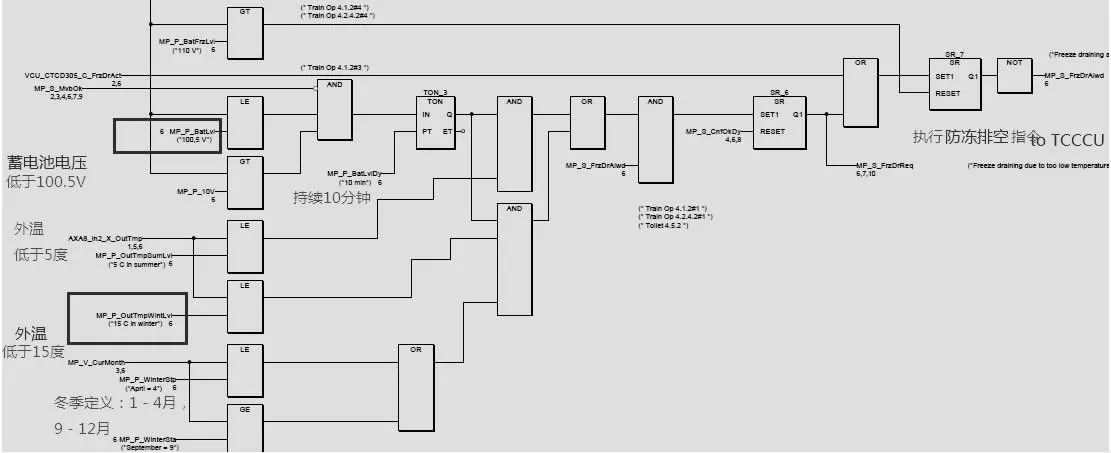

根据CRH1A 型动车组软件设计原理,为防止因气温及蓄电池电压持续降低出现不能启动防冻排空导致对给排水系统造成严重损坏的情况,动车组处于断电未激活状态时,以下条件同时满足则会自动激活列车启动防冻排空(见图1):

其中冬季定义为1 月-4 月及9 月-12 月,夏季定义为5 月-8 月。

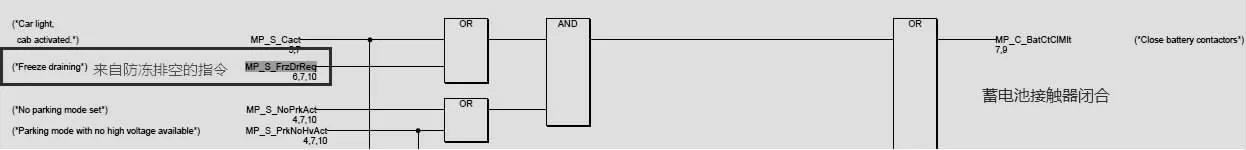

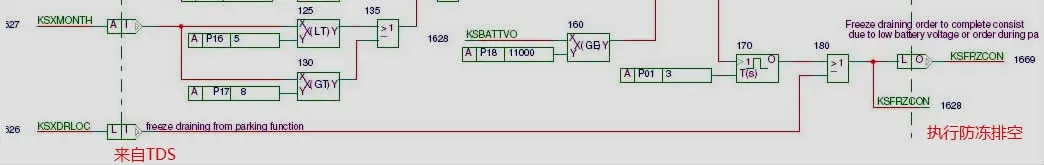

达到上述条件时,列车诊断系统中央控制单元(TDS CCU,由应急总线供电,处于常得电状态) 自动控制闭合蓄电池接触器1 激活动车组(见图2),蓄电池系统为列车控制管理系统(TCMS)供电,其中央控制单元(TC CCU)启动并执行防冻排空指令(见图3)。

图1 TDS CCU 启动防冻排空条件

图2 TDS CCU 指令蓄电池接触器1 闭合(自动激活列车)

图3 TC CCU 执行防冻排空指令

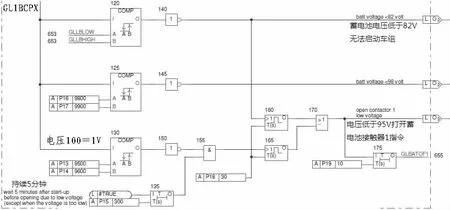

2 蓄电池保护电压工作原理

动车组蓄电池系统保护电压为95V,即当车组检测到蓄电池电压低于95V 后,TCMS 会指令断开蓄电池接触器1,车组自动断电,以避免蓄电池电压进一步降低;即使电压下降到95V以下,仍可保持电池断路器闭合5 分钟,即此时仍可激活车组;但若电压低于82V,继电器和断路器在此电压级不工作,将导致断路器立即打开,车组将无法激活(见图4)。

3 蓄电池电压偏低原因

CRH1A 型动车组蓄电池为镉镍电池,分布在5 个车厢上,每个车厢的电池箱分为两个部分,每部分有1 组蓄电池,每组包括串联的41 个电池单元,共有82 个电池单元,额定电压为DC 110V,正常容量为200Ah。

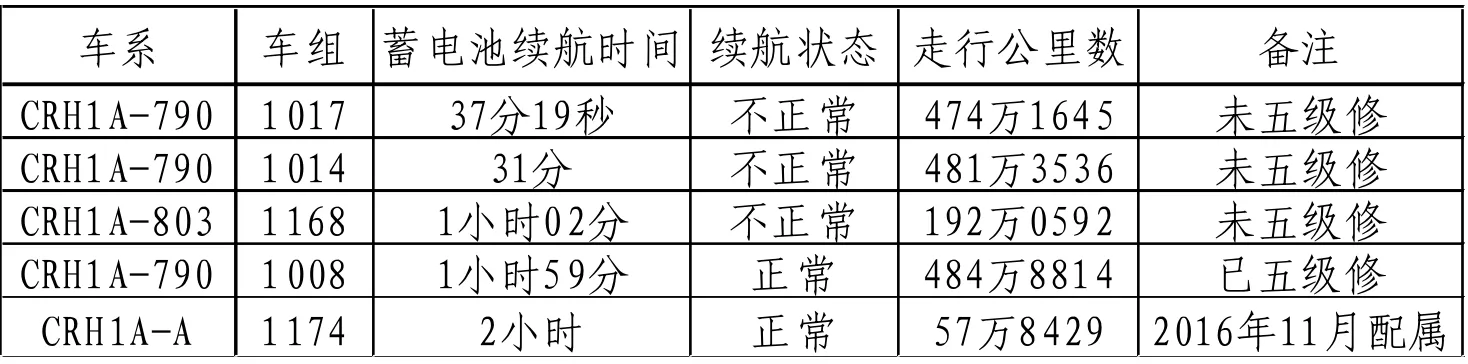

在蓄电池充满电后,车组保持激活状态且仅由蓄电池供电情况下,车组蓄电池正常可维持2 小时使用时间;在此条件下,分别选取新造CRH1A-A 型动车组、完成五级修的车组、未进行五级修的车组反复进行蓄电池续航时间测试,发现新造CRH1A-A 型动车组及已完成五级修的车组蓄电池续航时间能达到续航要求,未进行五级修的车组均达不到正常续航要求,具体如表1 所示。

备注:测试前确保各车组蓄电池外观状态正常、电解液位充足、初始电压约110V。另外,在关闭全车空调紧急通风逆变器电源后,测试蓄电池续航时间比未关闭前可增加约35%,对预防蓄电池亏电有一定效果。

由此可见,动车组蓄电池续航能力随着走行公里的增加而显著降低,未经五级检修的动车组蓄电池远不能满足保持2 小时的续航能力,蓄电池存在较严重的老化现象,不能正常保压,导致动车组蓄电池电压偏低。

4 防冻排空重复自动启动原因

通过试验表明,启动一次自动防冻排空已足以排掉给排水系统中管路及水箱中的绝大部分水,虽然无法全部排空,但即使受冻也不会对管路及水箱等造成严重损坏,同时也不会造成蓄电池电压过度下降以致亏电,那么,是什么原因造成防冻排空重复自动启动呢?

通过调查分析,发现CRH1A 型动车组TCMS 软件在2016年的14.2.3.0 版本升级后,新增加了车组断电后TDS CCU 自动重启复位的功能,并将之前已执行的命令清除。即当动车组达到防冻排空的条件被激活后,持续10 分钟或蓄电池电压低于95V 时断电,此时TDS CCU 自动重启复位,使得其已执行的防冻排空命令被清零,动车组TCMS 系统误判断未启动过防冻排空,因此当防冻排空条件再次满足时,又再次启动,以此循环,持续消耗蓄电池电压,同时蓄电池本身续航能力较差,导致蓄电池电压不足,亏电严重,电压低于82V 时动车组无法激活。因此,CRH1A 型动车组防冻排空控制逻辑缺陷问题根本原因为CRH1A 型动车组软件缺陷引起,未考虑到TDS CCU 自动重启复位与防冻排空控制逻辑之间的关系,忽略了对防冻排空功能进行优化,导致当列车满足防冻排空条件时,会重复防冻排空直至亏电;同时蓄电池本身老化续航能力差也是造成车组亏电的重要原因。

图4 蓄电池保护电压

表1 蓄电池续航能力测试

图5 断开连接线53400A 操作

5 过渡预防方案研究

由于CRH1A 型动车组软件升级周期长达半年以上,短期内不能彻底消除故障隐患,因此必须尽快研究过渡措施加以防范,减少故障发生机率,或在故障发生后快速进行应急处置,降低运用影响。通过上述分析,制定过渡预防方案如下:

5.1 前期介入预防方案

为防止动车组过夜存放时发生防冻排空导致蓄电池亏电问题,研究了前期介入预防方案,防止出现该问题。

5.1.1 避免TCMS 发出闭合蓄电池接触器1 指令

蓄电池接触器1 闭合工况:

(1)操作蓄电池开关到“开”位

(2)TCMS 系统给出闭合蓄电池接触器1 指令

(3)司机钥匙打到“1”位

其中第2 和第3 种工况均由1、5、8 车TCMS 模块给出闭合蓄电池接触器1 指令,可将该模块连接线53400A 断开(见图5,以1、8 车为例),避免TCMS 给出闭合蓄电池接触器1 指令激活动车组,从而防止防冻排空反复启动。

若执行此方案,动车组正常激活流程必须改动,不能直接通过主控钥匙激活车组,须先操作C.K1 柜内的蓄电池开关到“开”位,再将主控钥匙打到“1”位激活车组。

5.1.2 断开一组蓄电池箱供电

提前断开车下1 组蓄电池隔离开关(编号.3.1),线上运用只使用4 组蓄电池。当车辆发生亏电后,将此隔离开关闭合,对车辆应急供电,操作升弓受流。断开蓄电池隔离开关的车辆每4天更换一次,以避免长期蓄电池自放电造成亏电。

若执行此方案,动车组过夜存放时,只有4 组蓄电池投入使用,总容量下降25%,存在耗电更快的情况。

5.1.3 更改防冻排空启动条件

通过电脑连接动车组,使用DCUTerm 软件强制修改TCMS内部参数,将断电后防冻排空的启动条件进行更改,如将蓄电池电压由100.5V 改为80V,将环境温度由15℃改为0℃,以提高防冻排空的启动条件。每次车辆断电后进行一次强制信号。

具体更改指令如下:

Btn0Line0=;修改防冻排空启动电压为80V(1V=100)

Btn0Line1=op GLSCLP10/8000/.

Btn5Line0=;恢复防冻排空启动电压至100V

Btn5Line2=op GLSCLP10/10000/.

Btn0Line0=;修改防冻排空启动温度为0℃(1℃=10)

Btn0Line1=op KSDRWP15/0/.

Btn0Line0=;恢复防冻排空启动温度至15℃

Btn0Line1=op KSDRWP15/150/.

若执行此方案,每次过夜车组断电后均须进行重新修改。

5.1.4 断开网络系统控制电源

通过断开动车组网络系统供电,截断防冻排空指令传输,避免车辆自动激活防冻排空。具体操作为:每次断电后分别将1、8车的计算机单元网络系统供电断路器C.K1.26 断开,同时断开1、2、3、6、7、8 车直流柜内应急照明供电断路器(编号.10 和.11,每个车两个)。激活动车组前恢复相应操作。

若执行此方案,断开网络控制电源断路器C.K1.26 后车组会自动起应急照明且不会自动熄灭,因此需要同时断所在单元的应急照明供电断路器,涉及操作的断路器较多,且每次断电后、激活前都要操作一次。

5.1.5 关闭全列车空调紧急通风逆变器电源

由于动车组失活后并断蓄电池前,动车组会自动启动空调紧急通风,紧急通风逆变器将蓄电池DC 110V 电压逆变成AC 220V 电压给紧急通风机供电,此过程将会消耗大量蓄电池电压能量,通过前述测试表明,关闭紧急通风逆变器电源对预防蓄电池亏电有一定效果,因此可在动车组结束运营后提前关闭全列车空调紧急通风逆变器电源(QF15)。

若执行此方案,在动车组开始运营前需闭合全列车空调紧急通风逆变器电源以确保空调系统应急通风工作;即使不闭合亦不影响空调正常制冷、加热。

5.2 应急处置方案

5.2.1 更改电压保护值

当发生动车组因防冻排空而亏电时,应急使用电脑连接动车组,通过DCUTerm 软件强制修改蓄电池系统保护电压,可将原设定值95V 改为83V,保证车组激活后蓄电池接触器1 不会保护断开,此时操作升弓按钮,利用剩余蓄电池电压升起受电弓受流,车组正常激活。

具体指令修改如下:

Btn0Line0=;修改蓄电池系统保护电压

Btn0Line1=op GL1BCP13/8300/.

Btn0Line2=op GL1BCP14/8400/.

Btn0Line0=;恢复蓄电池系统保护电压

Btn0Line1=op GL1BCP13/9500/.

Btn0Line2=op GL1BCP14/9600/.

若执行此方案,需安排专人值守,随时做好应急准备。

5.2.2 配备CRH1A 型动车组应急升弓装置

为预防CRH1A 型动车组亏电时受电弓无法正常升起的情况,研究适用于CRH1A 型动车组的便携式应急升弓装置,随车配备或在过夜站点配备,在动车组发生亏电故障时可立即使用应急升弓装置给辅风缸供电,辅风缸工作并向受电弓供风升起受电弓受流,可以确保应急有备。

6 长期解决方案

6.1 升级CRH1A 型动车TCMS 软件

通过升级CRH1A 型动车TCMS 软件,优化软件控制策略,在自动防冻排空指令执行后禁止TDS CCU 重启,彻底消除动车组重复自动启动的情况;只有当蓄电池电压上升到110V 后,方允许TDS CCU 自动重启。

6.2 结合高级修更新蓄电池

针对蓄电池寿命问题及老化较普遍的情况,可结合高级修修程,一是提高三、四级检修蓄电池检查检测标准,对单体容量进行循环充放电测试,要求电池容量须高于新品容量的90%,达不到要求进行更新;二是结合五级检修修程,将CRH1A 型动车组蓄电池全部更新,以消除蓄电池老化问题。

7 结论

通过对CRH1A 型动车组防冻排空相关控制原理及控制缺陷问题的深入研究,提出了提前介入预防方案、应急处置方案及长期解决方案,采取物理隔断、软件修改参数、软件升级、蓄电池更新等各种手段进行防控,可以大大减少问题发生机率,缩短故障处置时间,提高应急处置效率,降低运输影响,为高铁更安全、稳定运行保驾护航。