基于机器视觉的轴承外径尺寸大小检测

彭悦蓉 田亚铃 彭 丽 罗亚琴

(成都工业学院,四川 成都611730)

随着中国制造2025 的发展,智能制造是目前发展的必要趋势。其中利用机器视觉来提高制造智能化也是重要的一个关键技术。机器视觉是指利用计算机代替人眼对目标对象进行检测,包括图像采集、图像处理、结果输出与控制[1-3]。机器视觉现在在各制造行业均有利用,技术在一定程度上也比较稳定。比如:2008 年,陈志鸿,进行了基于机器学习的轴承滚子表面缺陷视觉检测系统研究与设计[4];陈廉清,进行了基于计算机视觉的微小轴承外表面缺陷检测研究[5];2020 年,张春伟等人,进行基于机器视觉的轨道车辆零部件形位尺寸检测方法研究[6];王蒙,进行了基于机器视觉的微小零件检测分类[7]。

本文的检测对象是轴承,轴承的内、外径是轴承的重要检测参数之一。在生产实际中,检测过程中会选择千分尺、游标卡尺和三坐标测量机等仪器对轴承进行测量[6]。其检测精度和准确率与操作者的操作过程相关性较高,未能客观保证检测的有效性。为提高轴承的检测速度与准确率,减少人工检测带来的检测误差和损伤,降低人工检测的高成本,使用机器视觉进行检测是很有必要的一种选择。

1 检测系统的组成

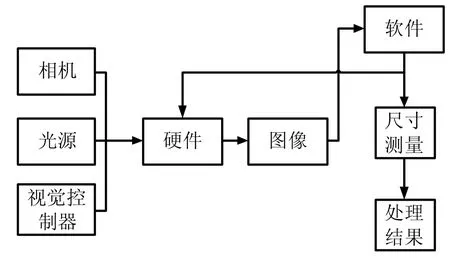

系统设计是基于机器视觉,对生产线工作平台上的零件进行识别与定位并对零件进行尺寸测量。系统整体结构包括硬件和软件系统,在所测零件为规则几何体时,通过获取零件表面的二维信息,得到零件的位置参数,完成零件的定位和尺寸测量。其中硬件系统包括:背光源、面阵CCD 相机、镜头、视觉控制器,软件系统包括:视觉软件。利用上述硬件和软件系统完成图像的采集、处理及检测结果的输出,技术路线图如图1 所示。

图1 技术路线图

2 检测原理

外界光照对图像效果影响较大,一般采集到的图像均需先进行图像预处理,提高图像质量。本次检测中,利用到的处理技术有:图像增强、二值图像分割和模板匹配。

2.1 图像预处理

图像增强的方法有空间域和变换域两种。此次主要利用空间域中的灰度变换以及图像平滑中的中值滤波[8]。灰度变换的方法如下:

式中,原图像为f(x,y),处理后的图像为g(x,y)。

中值滤波,对脉冲噪声具有良好的滤除作用,能够保护信号的边缘,使之不被模糊。二维中值滤波的数学表达式为:

式中,f(x,y)为二维图像数据序列,g(x,y)为窗口数据中值滤波后的值。

2.2 图像分割与匹配

二值图像分割也就是数学形态学,描述图像中部分与部分间的关系、元素与元素的关系。因此二值分割也就是领域结构元素与二值图像对应区域的特定逻辑运算[8]。原理如下:

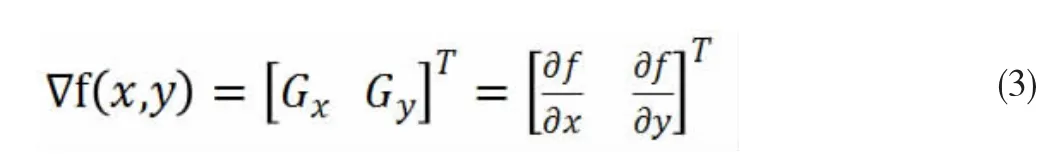

其中f(x,y)表示连续图像函数,为实现图像的锐化轮廓检测,须进行“微分”加强高频分量,最终使得轮廓变清晰。

特征匹配是两幅图像直接建立特征对应关系[8]。其中低阶矩相对高阶矩有对噪声和变形的低敏感性,所以此次选用低阶矩。

2.3 图像尺寸变换计算

在机器视觉领域中,为了能够测量出目标物体的真实大小,须进行相机的标定,消除相机镜头在拍摄过程中产生的畸变。考虑到本文所采图像畸变程度较小,故通过换算的方式代替相机的标定。通过利用目标物轴承的真实尺寸比图像尺寸算得到像素尺寸比,本文中的像素尺寸比为0.24615。

3 尺寸测量结果

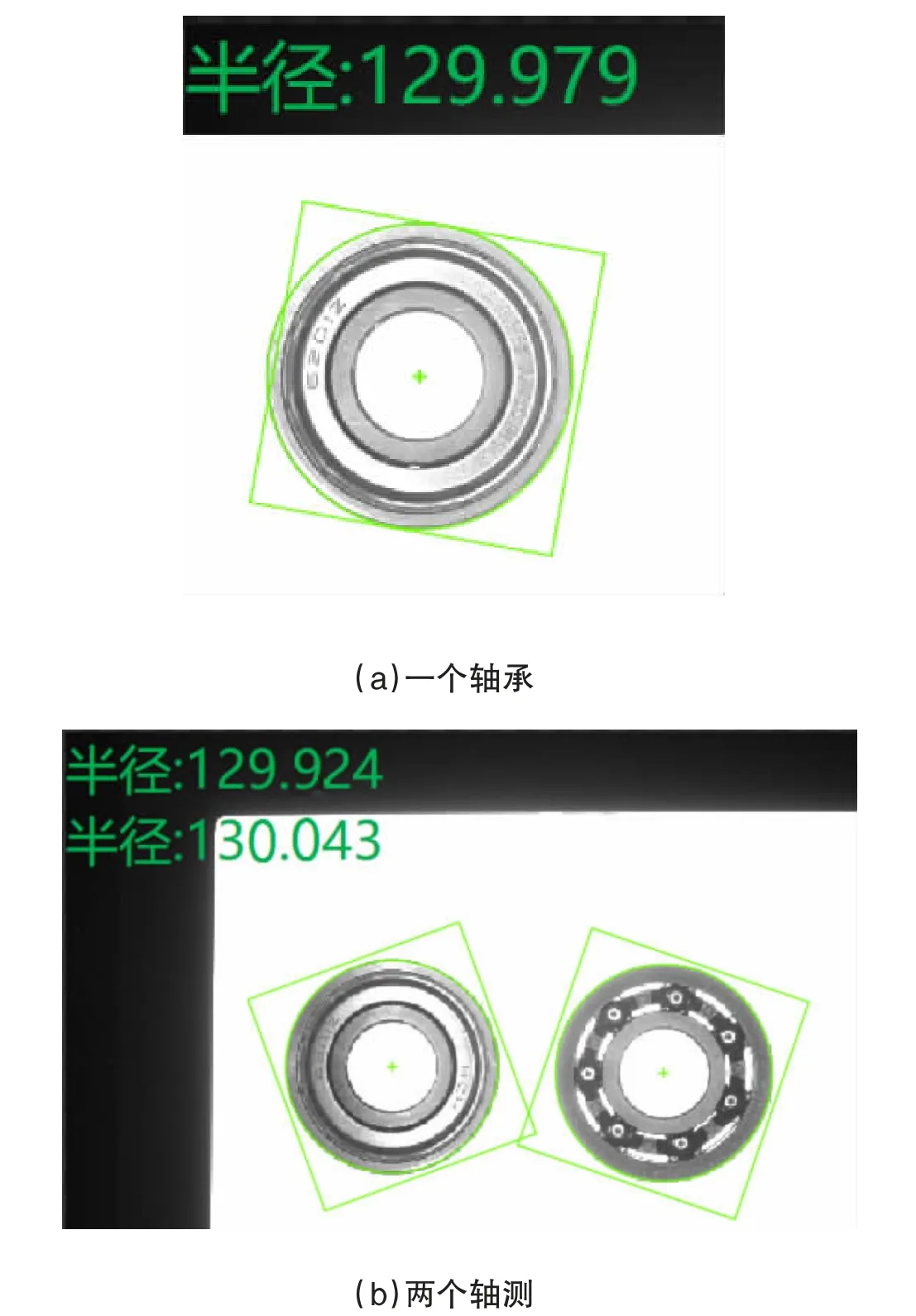

通过软件触发控制摄像头实时采集图像,所采集图像如图2所示。采集到的图像经过图像的预处理后,利用二值化和模板匹配识别图像中需要被检测的轴承。由于被检测件形状为圆,使用霍夫变换找到轮廓,最后通过最小二乘法拟合圆得到精确的轴承外径。下图3 为轴承外径检测图。

图2 摄像机采集的图像

图3 轴承检测计算结果

从检测结果看,首先检测到的轴承直径大小分别为129.979,129.924,130.043,通过利用像素尺寸比得到测量的轴承外径大小分别为:31.99mm、31.98mm、32.01mm,实际轴承外径为32mm,由此可见通过此方法对轴承进行检测,得到的检测准确率与精度均较高,可以很好的实现轴承的无损检测。另外在检测过程中,对相机视场范围内的轴承个数要求不高,一个或者两个均可以同时进行检测。

4 结论

轴承作为标准件,内、外径的尺寸是定值,对装配件的影响也是重要的。因此检测轴承尺寸是否满足要求,是很有必要的。传统的检测用时较长而且可能造成检测工具对轴承表面的划伤。本文采用基于机器视觉的非接触检测方法,实现生产线上对轴承的尺寸检测。整个检测过程中,采用了灰度变换、中值滤波、二值化和模板匹配等算法,这样较好地检测出图像中轴承的外圆,得到外圆直径尺寸值,经过换算后得到实际尺寸检测值,从结果看,得到的检测数值精度较高。而且检测过程中,可以是一个或者两个轴承同时检测,降低对工作线上轴承放置排列的要求。为了进一步提升检测效率,在今后的研究中,可将轴承内径尺寸也作为检测对象,同时完成轴承内外径的检测。另外应将手眼标定考虑在内,经过手眼标定完成图像坐标系与物体坐标系等的转换,实现轴承的在线尺寸直接检测,与此同时也可对检测软件系统继续进行开发,用作轴承目标体其他内容的检测。