橡胶助剂锌盐浓缩液预处理技术研究

盛和滨

(河南能信环保科技有限公司 , 河南 濮阳 457100)

我国橡胶助剂工业与发达国家的主要差距在于助剂本身,以及重要的中间体生产工艺落后,生产过程中会产生相当数量的“三废”和部分副产物,环境污染严重[1]。其中产生的生产废水主要来自水洗工序废水和过滤母液,COD浓度高、盐分高、可生化性差、处理难度大,含有大量的难降解杂环类有机物,其相对分子质量大、毒性强、结构成分复杂、性质稳定、易于富集,且有些具有三致作用,即致癌、致畸、致突变,如直接排放将对环境造成极大的危害[2]。

橡胶助剂二乙基二硫代氨基甲酸锌、二丁基二硫代氨基甲酸锌、乙基苯基二硫代氨基甲酸锌等生产会产生锌盐废水,其pH值为6~6.5,调节池中有大量漂浮物料,一般采用液碱预处理调整pH值为8~9,析出氢氧化锌和少量盐,压滤后回用;清液经过MVR和三效蒸发,蒸出水进入生化处理系统,处理后达标排放。三效蒸发浓缩液经槽式除盐设备(材质为铁)降温至60 ℃出盐,人工清理盐后继续进入三效蒸发器(MVR)蒸发,盐含量在35%~37%,蒸发量5~5.5 t/h,温度70 ℃、COD约83 774 mg/L,日处理量40 m3。

生产中存在问题:三效蒸发器(MVR)结垢严重,平均20~25 天清垢一次,费用1万元左右。三效蒸发设计蒸发量12 t/h,实际蒸发量为5~5.5t/h,蒸发量较低且不稳定。另外,三效蒸发浓缩水循环蒸发至固含量37%~39%接近饱和时,对浓缩水含盐量没有进行测量,继续进入三效进行蒸发,导致无水蒸出,热量损耗和结垢趋势增加,三效蒸发器堵塞严重而停产。浓缩水循环蒸发降温时,使用铁质降温槽,铁经过盐和碱的腐蚀,大量脱落进入循环蒸发水中,导致三效蒸发器腐蚀加剧,缩短使用寿命。温度降至60 ℃,硫酸钠溶解度为45.3 g,大量硫酸钠不能析出,显著降低三效蒸发器的蒸发效率。本工作主要研究锌盐浓缩液预处理工艺,控制蒸发节点的含盐量标准,防止无效蒸发,最大程度地降低循环蒸发固含量和COD,提高每个节点的蒸发效率。

1 实验过程

1.1 主要仪器和试剂

仪器:ZNHW-Ⅱ智能电热套恒温箱、DBJ-621型六联搅拌机、DHJ-9030电热鼓风干燥箱、过滤装置、pHS-3C型pH计、TC-200型COD快速测定仪。试剂:浓硫酸(分析纯)、聚丙烯酰胺(相对分子质量100万)、硫酸亚铁(分析纯)、双氧水(质量分数27.5%)。

1.2 试验方法

取锌盐浓缩水400 mL,加入一定量浓硫酸调整pH值至3~4,边搅拌边加入10%硫酸亚铁,反应液黄色不透明,静置10 min,搅拌下加入27.5%双氧水,再加入2‰PAM继续搅拌2 min,静置30 min后过滤,根据GB/T111914-89测定COD,含盐量采用GB/T11896-89测定。

2 试验结果及讨论

2.1 锌盐浓缩水不同温度析盐量

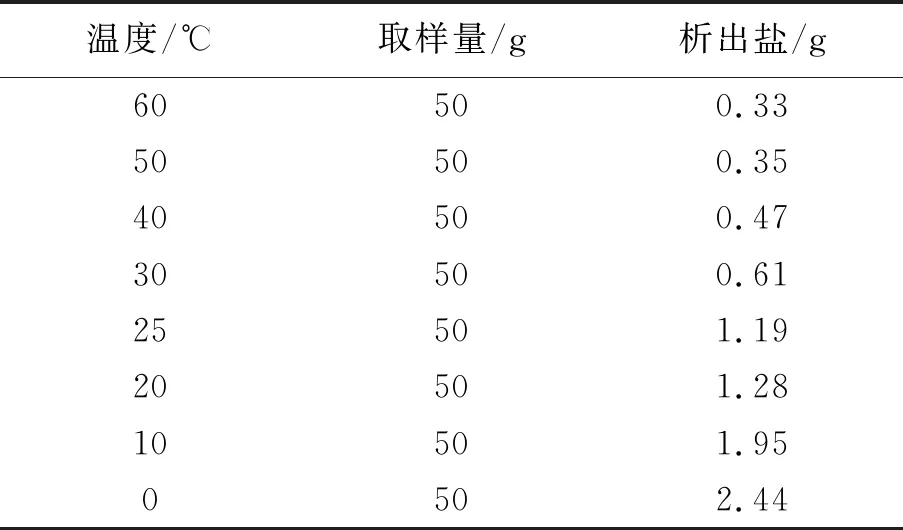

取锌盐浓缩液400 mL,考察不同温度条件下锌盐浓缩水析出盐量。

表1 不同温度条件下锌盐浓缩水析出盐

由表1可以看出,锌盐浓缩液在20~25 ℃时盐析出量变化很小,所以在预处理前20~25 ℃进行降温析盐,降低预处理液固含量。

2.2 不同pH值对COD的影响

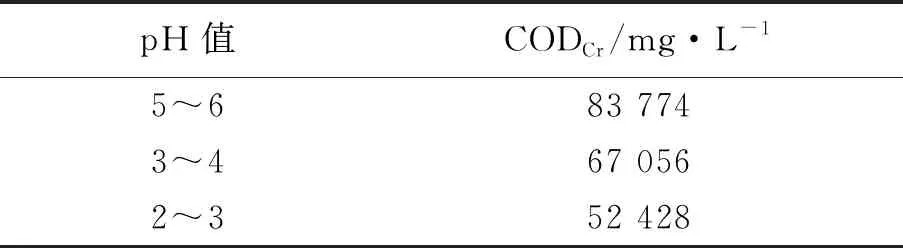

取降温析盐后锌盐浓缩水400 mL,加入一定量浓硫酸调整pH值,测定预处理后COD。

从表2可以看出pH值对预处理的COD影响,pH值2~3时,预处理液变为浅黄色透明液体,COD降低了37.41%。

表2 pH值对预处理的COD影响

2.3 不同氧化剂(双氧水)添加量对COD的影响

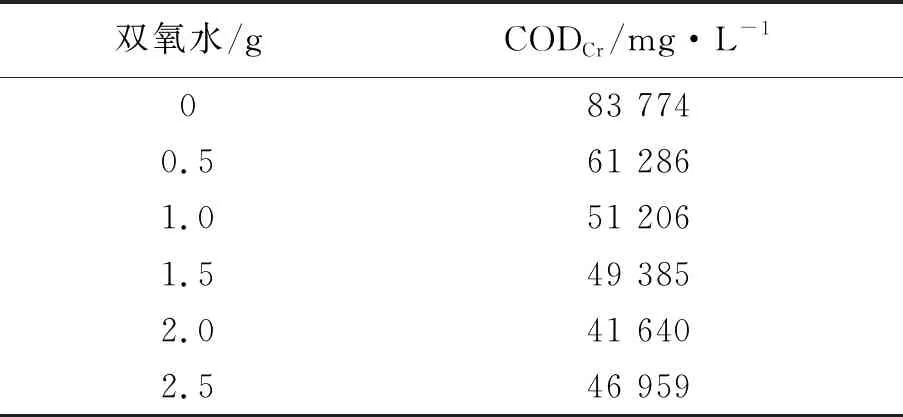

取降温析盐后锌盐浓缩水400 mL,浓硫酸调整pH值至2~3,搅拌条件下加入10%硫酸亚铁,静置10 min,再加入不同量的27.5%双氧水,再加入2‰PAM继续搅拌2 min,静置30 min后过滤,取滤液测试不同双氧水添加量对COD的影响,结果见表3。

表3 氧化剂添加量对预处理的COD影响

由表3可以看出,锌盐浓缩水400 mL添加2.0 g双氧水,COD降低了50.29%,可以进入三效蒸发系统继续浓缩了。

3 结论

①锌盐浓缩液可在预处理前20~25 ℃时进行降温析盐,降低预处理液固含量;②pH值为2~3时,预处理液变为浅黄色透明液体,COD降低37.41%;③锌盐浓缩水400 mL添加2.0 g双氧水,COD降低了50.29%,可以进入三效蒸发系统继续浓缩;④橡胶工业废水水质复杂,变动较大,较难处理,对环境污染严重。本工艺通过控制蒸发节点的含盐量标准,防止无效蒸发,最大程度地降低了循环蒸发固含量和COD,提高每个节点的蒸发效率,具有较好的推广应用价值。