己内酰胺聚合中低聚物控制及PA 6熔体直纺可行性研究

范学松,张圣明,王朝生*,吉 鹏

(1.东华大学 材料科学与工程学院 纤维材料改性国家重点实验室,上海 201620; 2.东华大学 纺织产业关键技术协同创新中心,上海 201620)

聚己内酰胺(PA 6)具有较好的耐热性、耐磨性、吸湿性,广泛应用于工程塑料、纤维等领域[1]。目前工业上大规模生产PA 6主要以己内酰胺为原料,采用二段或三段连续聚合工艺,但是己内酰胺聚合达到平衡时转化率只有90%,聚合物中残留质量分数8%~10%的低聚物,其中大约75%为己内酰胺,25%为环状二聚体等环状低聚物[2-3]。在PA 6熔融纺丝过程中,熔体中的己内酰胺由于高温会发生气化,恶化纺丝条件,使纤维产生气泡甚至无法成形[4]。环状二聚体在聚合物中为稳定的β晶型,其熔融温度由于极强的氢键作用更是高达348 ℃[5-6],易在纤维中形成弱点从而产生断丝、毛丝,降低纤维的力学强度,同时也会造成纺丝设备的堵塞,影响安全生产。因此,PA 6切片纺丝前必须通过循环热水对其进行萃取,控制低聚物质量分数在2.0%以下[7]。PA 6切片中的低聚物也可称为热水可萃取物,萃取过程能耗较大,占整个生产过程能耗的15%~20%,极大地增加PA 6纤维的生产成本。近年来PA 6的产量呈现快速增加趋势,如何通过工艺优化提升加工效率,从而降低PA 6纤维生产成本的技术创新变得尤为重要。

2007年,Y.M.BAZAROV等[8]将己内酰胺在210 ℃下开环8~12 h得到低聚物质量分数为6.5%~7.0%的PA 6预聚物,然后通过真空的方法降低单体及水含量,使PA 6的聚合度达到120,同时低聚物含量可降低至纺丝要求。2011年,V.I.ISAEVA等[9]通过固相聚合方法首先将己内酰胺在PA 6熔点以下制成PA 6预聚物;然后通过控制体系的压力将预聚物里的水去除,再置于过热蒸气环境中进行固相聚合,使聚合物聚合度达到200~220,低聚物质量分数为3.0%~4.0%,最后利用惰性气流,将聚合物中的水分及大量单体去除,获得低聚物质量分数为1.0%~1.2%、水含量满足纺丝要求的PA 6切片。尽管己内酰胺水解聚合制备PA 6的技术已被开发多年,但国内外鲜有对在聚合过程中控制低聚物含量达到纺丝要求的相关研究,也未有PA 6熔体直接纺丝及其纤维性能的研究。

作者拟在己内酰胺聚合过程中通过热力学和动力学双重调控,将PA 6熔体中的低聚物含量降低到纺丝要求,使得最终PA 6熔体能够直接纺丝。首先在己内酰胺开环阶段保持较低的反应温度,使化学平衡向环状二聚体开环方向偏移[8],实现从热力学角度抑制环状低聚物的生成;进一步将得到的PA 6预聚物在高脱挥面积的反应釜内进行缩聚反应,基于气相脱挥原理将己内酰胺及部分环状低聚物通过持续的负压条件从体系中实现动力学强化脱除,得到低聚物含量较低的PA 6切片,并对PA 6切片不经热水萃取直接纺丝,通过测试得到的纤维的性能,评价PA 6熔体直接纺丝的可行性。

1 实验

1.1 原料

己内酰胺:纯度大于等于99%,德国BASF公司产;酸性大红GR:纯度大于等于99%,济南旭诚染料化工有限公司产;己二酸、冰醋酸、醋酸钠、浓硫酸、氘代硫酸:分析纯,国药集团化学试剂有限公司产;甲醇:色谱纯,国药集团化学试剂有限公司产;环状二聚体标样:纯度大于等于99%,湖南师范大学提供。

1.2 设备与仪器

30 L聚合釜:扬州瑞邦化工技术有限公司制;乌氏黏度计:毛细管内径1.03 mm,上海泰坦科技股份有限公司制;HPLC-LC-16型高效液相色谱仪:日本岛津仪器有限公司制;HTG-9240AAA 型真空干燥箱:上海慧泰仪器制造有限公司制;HH2 型恒温水浴锅:宁波群安仪器有限公司制;RX-UPTA-10 型超纯水机:上海睿析科学仪器有限公司制;Polymer-VC443A型纺丝机:日本ABE公司制;TF100型平行牵伸机:苏州特发机电技术开发有限公司制;XL-1型复丝强度仪:上海新纤仪器有限公司制;D/max-2550型X-射线衍射仪:日本理学株式会社制。

1.3 PA 6预聚物和PA 6切片的制备

在30 L聚合釜中进行己内酰胺水解聚合反应。首先称取一定量的己内酰胺、质量分数0.2%的己二酸、质量分数2.0%的去离子水置于开环反应釜中,分别在开环温度210,230,250 ℃ 以及压力0.3 MPa下反应3~5 h,随后将压力恢复至常压,获取PA 6预聚物,分别标记为pPA 6-210、pPA 6-230、pPA 6-250;随后将所获得的预聚物转移到缩聚釜中,在温度250 ℃、压力200 Pa下进行缩聚反应,通过真空系统除去体系中的水及低聚物,实现链增长,获得聚合产物;经出料口排出、水槽冷却,用切粒机制成直径1.9~2.4 mm、长2.0~2.5 mm的圆柱形PA 6切片,并将210 ℃开环5 h、230 ℃开环4 h、250 ℃开环3 h的切片试样分别标记为PA 6-210、PA 6-230、PA 6-250。

另外设计对比工艺,采用常规聚合工艺在5 L聚合釜中制备PA 6切片。首先称取一定量的己内酰胺、质量分数0.2%的己二酸、质量分数2.0%的去离子水置于开环反应釜中,在开环温度250 ℃、压力0.3 MPa下反应5 h,然后在250 ℃、常压氮气气流保护下进行缩聚反应,出料造粒后得到PA 6切片,编为PA 6-N。

1.4 PA 6切片的直接纺丝

在Polymer-VC443A型纺丝机上将制备的PA 6切片不经萃取进行直接纺丝,所用喷丝板规格为0.3 mm×36 f,纺丝速度为800 m/min,纺丝机螺杆Ⅰ~Ⅳ区温度分别为275,292,289,287 ℃;将所得初生纤维在平行牵伸机上进行拉伸,热辊温度为80 ℃,热定型温度为160 ℃,拉伸倍数为3.3;由PA 6-210、PA 6-230、PA 6-250制得的纤维分别标记为fPA 6-210、fPA 6-230、fPA 6-250;另外,将PA 6-210、PA 6-230、PA 6-250切片进行热水萃取再纺丝,采用相同纺丝工艺得到的纤维分别标记为ePA 6-210、ePA 6-230、ePA 6-250。

对比工艺制备的PA 6-N切片经12 h萃取、干燥后在相同的工艺条件下进行纺丝和拉伸定型,制得的纤维标记为fPA 6-N。

1.5 分析与测试

相对黏度(ηr):根据GB/T 38138—2019进行测试。称取一定量试样溶于(96.0±0.1)%的浓硫酸中制成0.01 g/mL待测液,在(25.0±0.1)℃的条件下记录其在乌氏黏度计中的流出时间,根据式(1)计算试样的ηr。

“两路并进”“两线合一”。按是否有劳动能力和稳定收入来源,将未脱贫建档立卡低收入人口明确划分为扶贫开发对象和保障兜底对象。对扶贫开发对象继续到户到人多种方式实施精准帮扶,确保如期精准脱贫。对兜底保障对象,加快落实制度性保障举措,确保稳得住、兜得牢。坚持“精准扶贫、精准脱贫”基本方略,继续按照高质量减贫和缓解相对贫困“两眼紧盯”、开发式扶贫和制度机制创新“两手齐抓”,努力使中国特色减贫发展道路在江苏走得更加坚实、积累更多经验。

ηr=t/t0

(1)

式中:t0为纯浓硫酸溶剂的流出时间;t为试样溶液的流出时间。

低聚物含量:通过称重法根据GB/T 38138—2019进行测试。首先将试样在(120±2)℃的真空干燥箱中干燥8 h,之后称取(20.0±0.1)g试样放入97 ℃以上的恒温水浴中萃取8 h,分离出水后置于(120±2)℃的真空干燥箱中干燥至恒重并记录试样质量,根据萃取前后试样质量可计算出低聚物含量。

高效液相色谱(HPLC):采用HPLC-LC-16型高效液相色谱仪定量分析萃取液中低聚物各组分含量。通过内置的200 mm的WondaSil C18-WR型色谱柱和波长为210 nm的紫外检测器[10]可获取不同试样流出时间的峰面积,并且通过外标法对己内酰胺和环状二聚体进行标定[11],以保证数据的准确性。

X射线衍射(XRD):采用D/max-2550型X-射线衍射仪对PA 6纤维试样的晶型进行分析,Cu靶,操作电流300 mA,操作电压40 kV,扫描角度(2θ)为5°~60°。

力学性能:采用XL-1型复丝强度仪根据GB/T 14337—2008测试,拉伸速度200 mm/min,夹持距离200 mm,预加张力5 cN,获取15组有效数据取平均值。

上染率(D):将纤维浸泡在pH 值为4的酸性大红GR染料中,在不同的温度和时间下染色。采用UV-2006紫外可见分光光度计测定染色前后染料溶液的吸光度,根据式(2)计算D。以染色时间(t)为横坐标,D为纵坐标作图可得上染速率曲线[12]。

D=(1-mA1/nA0)×100%

(2)

式中:n和m分别为染色前后染料溶液的稀释倍数;A0和A1分别为染色前后染料溶液的吸光度。

2 结果与讨论

2.1 水解开环条件对PA 6预聚物中低聚物含量的影响

从表1可知:当开环温度一定为210 ℃时,开环时间从3 h增加到5 h,反应釜中低聚物逐渐生成更高相对分子质量的PA 6预聚物,其低聚物质量分数从13.20%降低至9.72%;在开环时间相同为3 h的情况下,开环温度从250 ℃降低至210 ℃时,PA 6预聚物的低聚物质量分数从8.02%升高至13.20%,这是由于水解开环反应属于吸热反应,从动力学角度看,降低温度会抑制己内酰胺开环。因此,开环温度越低,低聚物含量越高。

表1 不同开环条件下PA 6预聚物中低聚物含量及HPLC数据Tab.1 Oligomer content and HPLC data of PA 6 prepolymers under different ring-opening process conditions

从表1低聚物的HPLC数据还可知:当开环温度为250 ℃、开环时间为3 h时,PA 6预聚物中己内酰胺和环状二聚体的质量分数分别为4.44%和0.22%,二者分别占PA 6预聚物中低聚物含量的55.36%和2.74%;当开环温度降低至210 ℃时,在相同的反应时间里,PA 6预聚物中己内酰胺和环状二聚体的质量分数分别为10.78%和0.16%,分别占预聚物中低聚物含量的81.67%和1.21%。由此可见,虽然降低开环温度会导致PA 6预聚物的低聚物含量上升,但主要为己内酰胺含量增加,且随着开环时间延长至5 h,pPA 6-210和pPA 6-250中低聚物含量已相差不大,而pPA 6-210中环状二聚体含量则显著降低,质量分数仅为0.06%。这说明降低开环温度的同时,延长开环时间可以有效降低PA 6预聚物中环状二聚体的含量。

2.2 低温开环及真空脱挥工艺对PA 6切片性能的影响

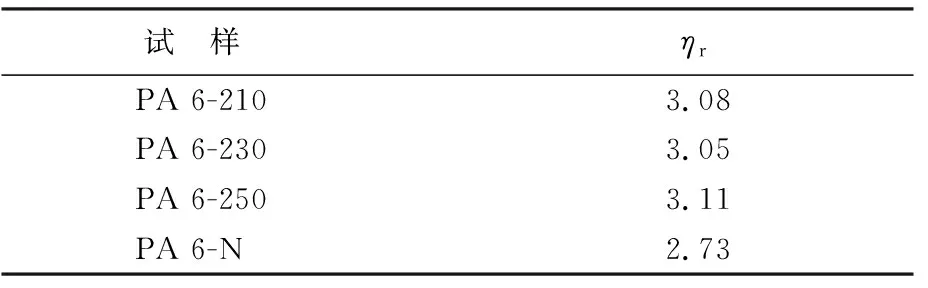

2.2.1 PA 6切片的ηr

从表2可以看出,在相同配方条件下,相较于常规聚合工艺制备的PA 6-N,低温开环高真空脱挥工艺制备的PA 6切片(PA 6-210、PA 6-230、PA 6-250)的ηr均较高。这是由于在高真空高扩散面积条件下,气相脱挥速率增大,体系中水的脱除速率加快,促进了聚合反应往正反应方向进行,因而PA 6切片的ηr增加。

表2 不同聚合工艺下PA 6切片的ηrTab.2 ηr of PA 6 chips prepared by different polymerization process

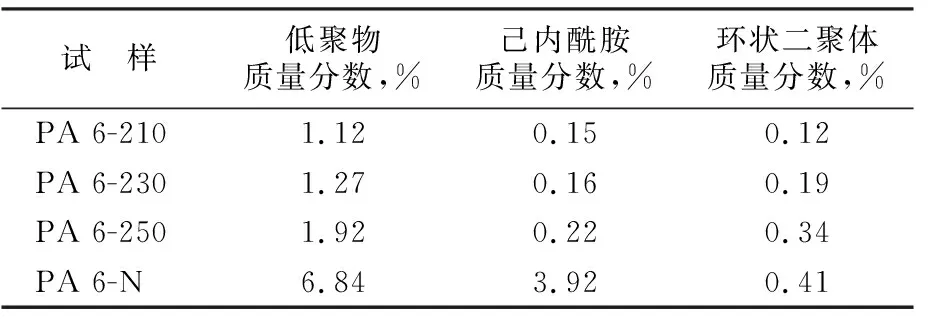

2.2.2 PA 6切片中低聚物含量

缩聚反应是在具有高效脱挥功能的液相增粘釜中进行的,在脱除水分子实现链增长的同时也将体系里部分低聚物脱除。从表3可看出:相较于PA 6预聚物,PA 6切片的低聚物含量大幅度降低,并且随着开环温度由250 ℃降低至210 ℃时,PA 6切片的低聚物质量分数从1.92%降低至1.12%;相较于常规聚合工艺生产的PA 6-N切片,其低聚物中己内酰胺和环状二聚体含量均有较大幅度降低,说明降低开环温度和高真空脱挥这两个措施可以有效控制PA 6中己内酰胺和环状二聚体含量。

表3 不同聚合工艺下PA 6切片的低聚物含量和HPLC数据Tab.3 Oligomer content and HPLC data of PA 6 chips prepared by different polymerization process

从表3还可以看出:相比PA 6预聚物,PA 6切片中环状二聚体含量有一定幅度的提升,这是因为己内酰胺水解聚合所涉及的反应均为平衡反应,温度升高,有利于形成环状二聚体,并且在高真空条件下,小分子水的大量脱除也不利于环状二聚物重新开环加入到聚合反应中;随着开环温度的降低,PA 6切片中环状二聚体含量降低,PA 6-250、PA 6-230、PA 6-210的环状二聚体质量分数分别为0.34%,0.19%,0.12%,而己内酰胺相较于环状低聚物的挥发性更强,在高真空条件下被大量脱除,导致己内酰胺占低聚物总量的比例大幅降低,PA 6-250、PA 6-230、PA 6-210中己内酰胺质量分数分别为0.22%,0.16%,0.15%,在低聚物含量中的占比分别为11.46%,12.59%,13.39%,明显低于相对应的PA 6预聚物的低聚物含量中的占比。

2.3 直接纺丝可行性及纤维性能评价

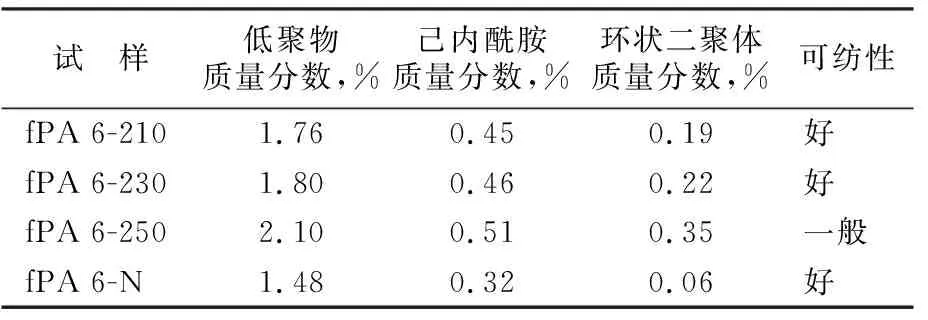

2.3.1 PA 6纤维的低聚物含量和可纺性

将制备的PA 6切片直接熔融纺丝获得PA 6纤维,纤维中的低聚物含量和萃取液中低聚物的定量分析数据见表4。

表4 不同聚合工艺下PA 6纤维的低聚物含量和可纺性Tab.4 Oligomer content and spinnability of PA 6 fibers prepared by different polymerization process

从表4可以发现:相较于PA 6切片,fPA 6-210、fPA 6-230、fPA 6-250纤维中低聚物质量分数分别增加至1.76%,1.80%,2.10%,这是由于PA 6切片熔融纺丝需要经过再熔融处理,在高温与高剪切作用下,会导致PA 6纤维中低聚物含量缓慢增加,并且此时切片中己内酰胺含量较低,环状二聚体含量相对较高,从动力学平衡角度来说,PA 6熔体中的副反应更倾向于形成己内酰胺,因此己内酰胺含量增长速度最快,环状二聚体含量增加幅度较小;低温开环真空脱挥工艺制备的PA 6切片未经萃取直接纺丝,具有较好的可纺性,得到的PA 6纤维(fPA 6-210、fPA 6-230)中低聚物含量处于较低水平,已经接近常规聚合萃取后的切片制备的PA 6纤维(fPA 6-N),由此可见在一定低聚物含量范围内纤维的可纺性并未造成不利影响。

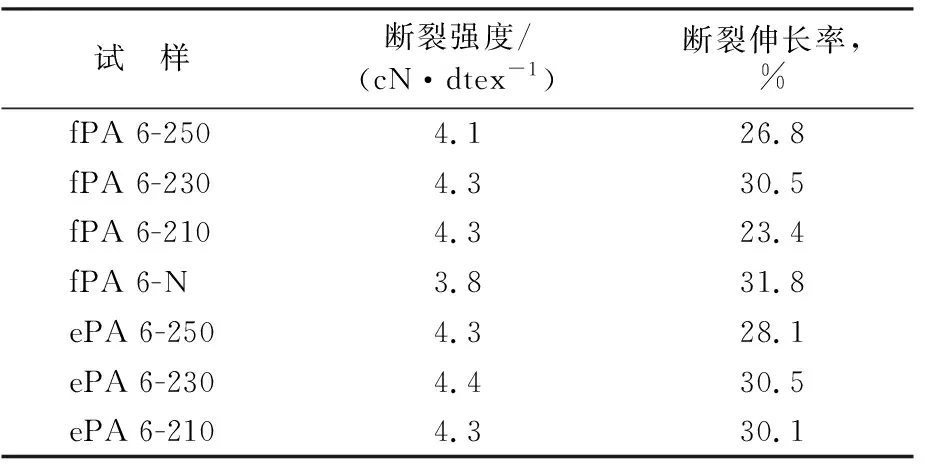

2.3.2 PA 6纤维的力学性能

从表5可以看出:相比于fPA 6-N,fPA 6-210、fPA 6-230、fPA 6-250的力学性能差别不大,纤维断裂强度均在4.1~4.3 cN/dtex,断裂伸长率在23%~30%,且由于fPA 6-210、fPA 6-230、fPA 6-250所用切片的ηr更高,因此纺出的纤维断裂强度也稍高;此外,通过对同批次的PA 6切片进行萃取后再纺丝,发现萃取后切片制备的纤维的力学性能并无明显的变化,说明制备的PA 6切片中所含的少量低聚物对纤维的力学性能影响不大,这也进一步验证了PA 6直接纺丝的可行性。

表5 PA 6纤维的力学性能 Tab.5 Mechanical properties of PA 6 fiber

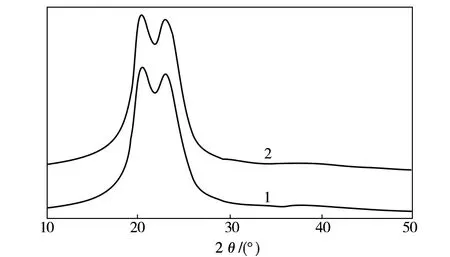

2.3.3 PA 6纤维的结晶性能

不同聚合工艺所得PA 6纤维试样的XRD曲线见图1,通过计算得到的纤维结晶度及晶面尺寸见表6。从图1可以看出, PA 6纤维主要在2θ为20.3°和23.7°左右出现了特征峰,代表的是PA 6 的α晶型的(200)和(002)/(202)晶面[13]。从表6可知,fPA 6-210的结晶度、晶面尺寸比fPA 6-N的高,这是由于fPA 6-210的ηr高于PA6-N的ηr,其纺丝温度要比fPA 6-N的略高,残存的晶核少,熔体冷却时主要以均相形成晶核,结晶过程也相对较长,能形成更加完善的晶体,因此结晶度更高,同时结晶尺寸也更大。

图1 PA 6纤维的XRD曲线Fig.1 XRD patterns of PA 6 fibers1— fPA 6-N;2— fPA 6-210

表6 PA 6纤维的结晶度及晶面尺寸Tab.6 Crystallinity and crystal size of PA 6 fiber

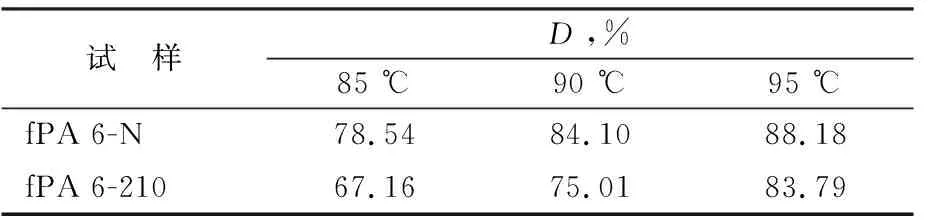

2.3.4 PA 6纤维的染色性能

纤维的染色性能是衡量纤维品质的重要指标之一。在染色时间为100 min时,不同染色温度下fPA 6-N与fPA 6-210的D见表7。

表7 不同染色温度下fPA 6-N与fPA 6-210的DTab.7 D of fPA 6-N and fPA 6-210 under different dyeing temperatures

从表7可以看出:随着染色温度的提高,各PA 6纤维试样的D均提高;在染色温度为85 ℃时,fPA 6-N的D为78.54%,说明酸性染料在较低的温度下即可通过离子键、氢键等作用吸附在PA 6纤维表面;相比于fPA 6-N,fPA 6-210的D较低,染色温度为85 ℃时fPA 6-210的D为67.16%,染色温度上升至95 ℃时fPA 6-N的D为88.18%,fPA 6-210的D为83.79%,相比之下fPA 6-210的染色性能略差。这是由于分段聚合所获得的PA 6切片的相对分子质量比常规聚合PA 6的高,也就是说可供酸性染料端胺基含量相对较低;此外,fPA 6-210的结晶度要比fPA 6-N更高,相应降低了纤维无定形区的比重,而染料分子主要是与无定形区的分子链发生相互作用固定在纤维上,因而fPA 6-210的D低于fPA 6-N;在高温条件下染色,分子链活动能力增强,染料分子可以进入纤维的中间相区域,fPA 6-210与fPA 6-N的上染座数量差别降低,D的差别也就变小。

从图2可以看出:fPA 6-N与fPA 6-210的上染速率曲线趋势基本一致,均为染色初期上染速率较快,随后趋于平缓直至平衡,这是因为在染色初始阶段,纤维上染座较多,同时染液中的染料浓度也是最高,染料分子不断吸附在染座上,使纤维的D快速上升,然而纤维上的染座容量有一定限度,纤维对染料分子的吸收有一定的饱和度,随着上染过程的进行,染液中的染料浓度不断降低,导致纤维对染料的吸附速率逐渐减慢直至平衡,染色约60 min后达到染色的平衡点;fPA 6-210起初的D及上染速率略低于fPA 6-N,随着染色的进行,纤维内部的中间相区域逐渐被活化,两者D的差异有所降低,但达到染色平衡后,fPA 6-210的D仍略低于fPA 6-N。

图2 fPA 6-N与fPA 6-210的上染速率曲线Fig.2 Dye-uptake of fPA 6-N and fPA 6-210染色温度为90 ℃。■—fPA 6-N;●—fPA 6-210

3 结论

a. 低温开环的同时延长开环时间可以有效降低PA 6预聚物中的环状二聚体含量,当开环温度降至210 ℃,开环时间延长至5 h时,PA 6预聚物中环状二聚体质量分数仅为0.06%。

b. 在相同聚合温度、相同配方条件下,低温开环高真空脱挥工艺制备的PA 6切片(PA 6-210、PA 6-230、PA 6-250)的ηr均高于常规聚合PA 6切片(PA 6-N)。

c. 缩聚反应阶段进行高真空脱挥能将PA 6切片中低聚物质量分数控制在1.12% ~1.92%,远低于常规聚合PA 6切片,达到纺丝要求,可不经萃取直接进行熔融纺丝。

d. 低温开环高真空脱挥工艺制备的PA 6切片直接纺丝制备PA 6纤维,可纺性良好;纤维中低聚物质量分数在1.76%~2.10%,断裂强度在4.1~4.3 cN/dtex,断裂伸长率在23%~30%,力学性能优异。

e. fPA 6-N与fPA 6-210的上染速率曲线基本一致,fPA 6-210的染色性能略差。在染色温度95 ℃、染色时间100 min时,fPA 6-N的D为88.18%,fPA 6-210的D为83.79%。