散杂货港口智能排产技术

吴军平

摘要:目前港口智能化技术不断发展,为了提高港口的智能化水平,保障人员作业安全,提高作业效率,提出了散杂货港口的智能排产技术。针对影响智能排产的关键问题,结合港口控制的特点,综合考虑设备情况、作业计划、料场情况等影响因素,利用线路最优计算原则,智能推荐作业线路,进而制定智能排产下的作业任务。为了提高设备调度效率,研发一键联动策略,实现单人全流程操作。经过大量实验验证智能排产技术的有效性和稳定性,与现有排产技术相比节约作业时间,提高作业效率。

关键词:港口智能化;智能排产;作业计划;一键联动

0 引言

当今世界处于以信息化创新为基础,重构核心竞争力的新阶段,迎来新一轮信息革命浪潮。新一轮信息革命带来产业技术革新路线、产业模型和商业模式突破式创新,使社会生产呈现出生产方式智能化、产业形态数字化、产业组织平台化的特征,本设计思想有利于港口高质量发展,对建设智慧港口有着非常重要的现实意义。

随着自动化控制和通信技术的不断发展,各行各业自动化程度也越来越高。运输市场激烈的竞争,要求企业不断提升自身的综合竞争能力。一方面通过企业流程再造规范管理, 另一方面改变传统的工艺模式,提高自动化程度,降低劳动成本,提高企业效率。在这样的背景下, 煤炭、矿石散货料场中,通过添加一键联动接口与智能排产系统,改变以往人工控制堆取料作业的模式,实现堆、取料作业全过程的自动控制。

1 国内研究现状

我们的生活中的自动化水平越来越高,科技的水平也越来越高,高端生产专用机器的自动化水平也越来越高,以往通过人手动控制的方法无法满足当今社会,安全、方便的控制需求,而且堆取料机上控制环境恶劣,长时间工作影响操作人员的身体健康,而且投入比重大,社会必要劳动时间高,是一种落后的生产行为,所以我们对港口的斗轮堆取料机的堆、取料作业进行自动化控制,这是一种一条龙式的控制,在整个的传输线上,从卸货地点到装载地点,全程自动控制,在高效率的同时,改变了质量,目前已广泛应用于港口码头,钢铁厂,发电厂等储存料场中。

现在部分港口已经实现了大机远程自动控制,将大机远程操控系统与MES系统相关联,在现在的大形势下通过算法优化卸料与供料路线、一键联动接口实现全自动控制有无限可能。

2 智能排产设计

智能排产主要功能是采用最佳路径等算法,根据用户作业请求信息、皮带机设备运转状态信息、终点设备运转状态信息、设备故障信息等,自动检索系统中起点设备和终点设备之间的所有可用流程,并综合考虑各流程的属性优化计算。

2.1 系统框架

智能排产系统总体框架图见图1。

系统总体分为三层,包括:

数据层:主要完成与自动化层设备集成、数据自动采集和收集、数据存储。

服务层:提供系统应用功能服务。

客户端:提供系统应用界面客户端,以BS架构为主。支持移动终端应用。

2.2 数据方案

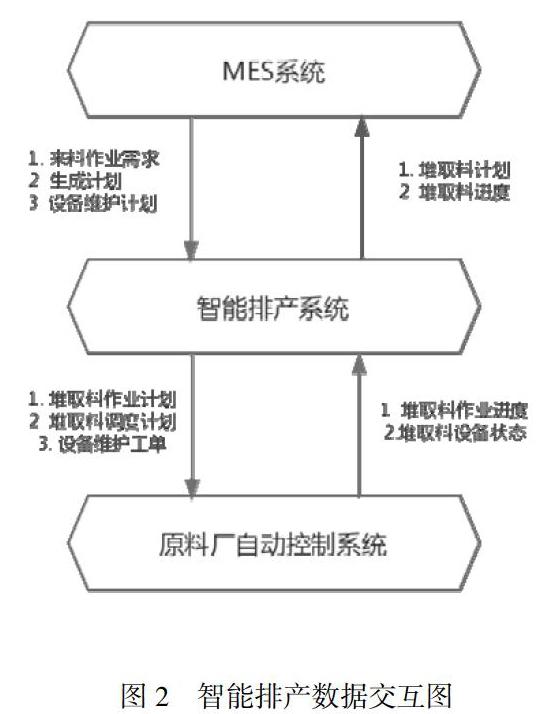

智能排产数据交互向上主要与企业生产执行管理系统(MES)集成,向下与原料场自动化控制系统集成,实现生产管理系统与现场设备层间的数据连通与自动流动。智能排产数据交互图见图2。

2.3 系堆取料工艺配置

堆料工艺主要是配置从卸料到堆料的工艺过程、路线等基本信息。取料工艺配置主要是从原料库位、料仓取料到出口的工艺过程,以及堆取料工艺路线、方法等基本信息。其他还包括配置堆料、取料工艺过程中的相关规则、约束条件等。

2.4 料场信息管理

料场信息管理,包括料场静态数据配置管理,和料场动态数据实时监测。

料场静态数据配置主要包括:

1.配置各料位的位置,各部分间距离等基本信息,料位進口、出口位置信息等,主要用于路径及优化计算。

2.配置包括各料位的最大容量、安全库存等基本信息。

3.配置料位入库、出库规则、约束条件等信息。

系统运行过程中,通过自动采集或人工录入等方式,记录料场受料、出料实时数据,自动计算实际库存、料堆库存量。对于库存异常情况,系统自动产生预警报警信息,推送给相关管理人员终端进行提醒。从而形成对料场信息的自动化、动态化维护和管理。系统可为原料采购、供货等系统提供实时查询库存量的信息技术支持。

2.5 原料输送需求管理

系统自动导入MES系统下达的卸料、取料、送料、返料等生产计划,按照不同计划周期、计划类型,转换为原料输送计划需求信息,存储到本系统中。

系统与MES系统保持关联状态,以便能够随时获得各工艺生产计划变更信息,当MES中相关计划发生变更时,系统可自动获取并更新到本系统当中,并提示计划员注意。

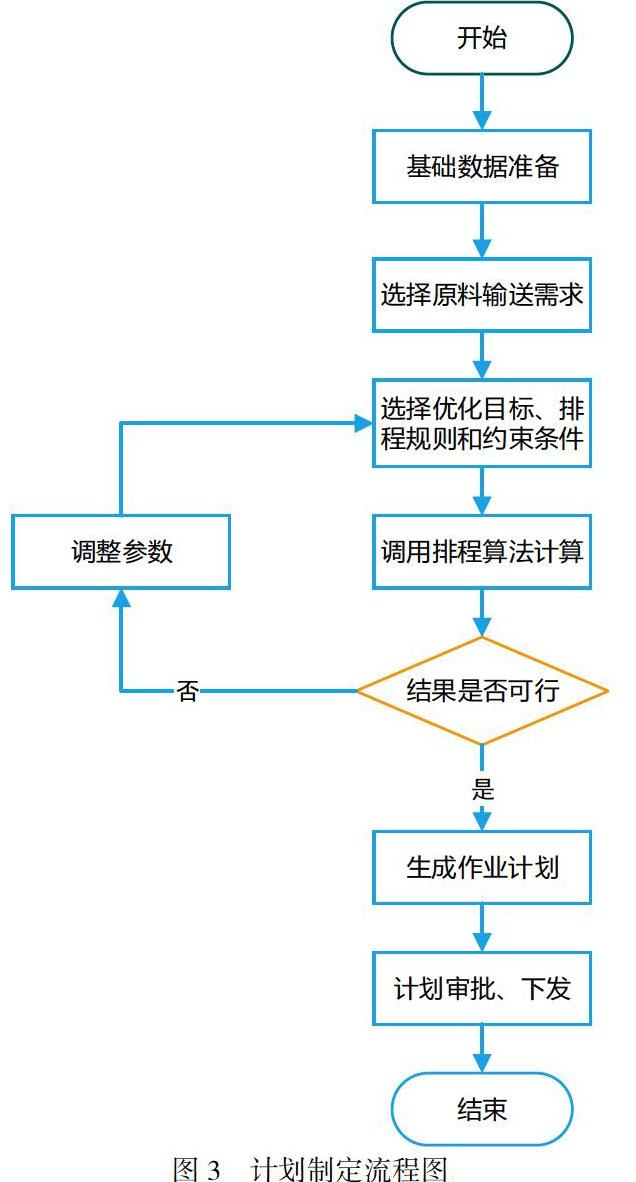

2.6 作业计划管理

作业计划管理的核心是高级计划与排程模块。 计划制定流程图见图3。

3 一键联动作业接口设计

原料主工艺设备与移动机械实现整体联动,流程操作终端与移动机械远程操作终端合并,实现从输入到堆料机、从取料机到用户的流程一键式操作。实现信息化系统与计算机系统的数据贯通,建立完整的料场动态管理系统。

在整个MES系统、智能排产系统、远程自动化操控系统,根据MES系统的用户需求,将相应的任务下发给智能排产与生产计划系统,将作业指令下发给中控的流程PLC,中控的流程PLC将命令解析再下发给各个单机以及料场管理系统,各单机开始行走至作业位置并完成对垛,之后开始堆取料作业,当完成作业工作量之后,自动停止,并返回系统指定的位置,服务器端更新现场料场模型数据,一键式完成整个作业流程。一键式联动作业系统的主要功能是使料场的各工艺设备在智能流程控制系统的统一指导下进行生产作业,包括堆取料设备的自动定位、自动堆取料作业、实现从受卸设备到堆料机、从取料机到最终用户的全流程自动启停、切换、安全连锁控制等,实现原料主工艺设备与堆取料机的整体联动。同时实现了信息化系统与过程计算机系统的数据贯通,减少中间环节人为干预,优化了生产执行过程,降低劳动强度,建立了完整的料场动态管理系统。一键式联动作业系统具备斗轮堆取料机、混匀堆料机、混匀取料机、转运设备、用户料槽、接口设备的数据贯通,一键式作业功能。

4 创新点

智能排产系统:研发智能排产系统,配置从卸料到堆料的工艺过程、路线等基本信息。根据设备情况、作业计划、料场情况等多方面因素,进行算法,确立优秀路线若干条,推荐给操作员,(具体方式类似与地图导航,所在地与目的地推荐线路)。以此方法提高码头操作管理自动化水平,减少人工选择判断。

本方案具有以下特点:

1.独立的计划与排程系统,能够适应计划变化的快速响应。

2.平台支持多线程并行计算,计算时间短、效率高。

3.以有限产能进行计算,计算结果更加合理,符合生产作业实际情况。

4.提供数据接口,能与其他信息系统方便实现数据集成。

5.系统基于工业组态软件平台开发,可扩展性好。

研发一键联动作业接口:此系统需要联系智能排产系统,为所有相关设备做好接口,用户只需通过MES系统下发指令,就可看见推荐线路,确定后就可通过接口对大机远程操控,无须通过大机远程操作自己的上位软件单独下发,避免了原本作业下发与大机远程操控有两人实施的问题,一人即可单独完成作业,大机远程操控自带的上位机只作为监控而无须操作。以此方法提高码头操作管理自动化水平,增加各个操作步骤之间的关联。

5 结语

目前上述研究已在仿真情况下完成测试,即将应用与防城港综合料场。在项目顺利实施的情况下,可以极大地提高作业效率,减少人工作业强度,解决同时作业多、工作量大时操作员反复操作可能出现相互制约的难题,同时提高了码头的综合服务能力。研究成果将为推动我国干散货码头的智能化、智慧化建设提供技术支撑与参考依据。