螺旋卸车机智能控制系统

韦展飞

摘要:目前港口螺旋卸车机的控制还停留在人工检查和人工操作的层面,无法实现智能化控制。为了提高螺旋卸车机的工作效率,针对港口卸煤机的具体使用情况,利用车皮识别、传感器定位、人员互锁安全保护等技术,对螺旋卸车机进行智能化改造,实现对螺旋卸车机的远程控制。首先建立螺旋卸车机的保护系统,实现卸煤机的三维空间定位、电气保护和空间防碰撞,其次,设计了车号识别系统,检测列车进场信息,最后根据作业计划信息,列车进场信息、设备运行状态等,实现对螺旋卸车机的远程智能控制。经过大量实验验证,螺旋卸车机智能控制系统具有很高的安全性和有效性,可以提高作业效率与作业精度。

关键词:螺旋卸车机;三维空间定位;空间防碰撞;智能控制

0 引言

随着当今智慧港口的思潮,各大港口都朝着通过物联网、传感网、云计算、大数据的技术手段,进行透彻感知、广泛连接、深度计算、物流运行,使物与物、物与人、人与人以及港口的各个参与方可以广泛的互联互通,形成技术集成、综合应用、高端发展的现代化港口发展。港口相关大型设备的自动化改造更应首当其冲,螺旋卸车机便是其中之一。

螺旋卸车机主要应用于下水码头,针对一些由于天气原因,车厢里的矿物等凝固,无法通过翻车机翻下的情况,只能通过螺旋卸车机才可实现卸车,因此对螺旋卸车机进行自动化改造十分重要,可以提高作业效率,减少人工、资源的消耗,提高作业安全性。本设计思想有利于港口高质量发展,对建设智慧港口有着非常重要的现实意义。

1 本港螺旋卸车机设备与工艺介绍

1.1 设备介绍

螺旋卸车机(screw unloader),是在侧开门铁路敞车上,利用螺旋机构插入物料中旋转,将物料由车厢的侧门卸出的专用散料卸车机械。主要由螺旋旋转机构、螺旋起升机构、整机行走机构、支承结构和司机室组成。螺旋叶轮由钢板卷制,焊在叶轮轴上,轴由电动机、减速机、链传动机构驱动。传动机构和螺旋叶轮都装在一个活动架上,由提升机构带动。叶轮在轴上分两段,螺纹方向相反,当它转动时,可将煤推向两边。叶轮的工作效率取决于它的直径、转速和螺距。

螺旋卸车机构造简单,利用物料向下自流的特性,开启车门后物料在螺旋推送中自流進入卸料槽,无须对物料提升做功,因此卸车效率较高而能耗较低,且与翻车机相比,卸车时对车皮基本无损坏,适于松散、颗粒小的物料。但其在卸车过程中流量极不均匀,车门开启后的开始阶段,大量物料流出,与最后阶段完全靠螺旋推送出厢的流量相差较大,卸车车位下若不设置缓冲料斗及给料机则极容易造成地下输送机因积料过多而超载停转。另外采用人工开放车门,由于粉尘较难控制,因此作业条件较为恶劣。

1.2 工艺介绍

由于南方气候原因,有部分火车车厢的矿种潮湿、黏稠无法通过翻车机卸料。在这种情况下才选取螺旋卸车机卸料。考虑作业效率问题,我司将翻车机无法卸料车皮汇总混编,以48节为单位,统一送往螺旋卸车机。到达螺旋卸车机位置,每次由车头推12节车厢进入螺旋卸车机轨道进行卸车作业。卸车机轨道上有两台卸车机大部分时间不同时使用,但也不排除同时使用的情况。

卸车流程:铁路敞车停到卸车点→螺旋卸车机移动到车厢端部→打开敞车侧门→逐步放下卸料螺旋→启动行走机构→螺旋缓慢从一端移至另一端并随时调整好高度→散料逐层从车厢两侧(或一侧)卸下。作业结束之后需由工作人员进入车皮内将没有清理干净的车皮底部残料清理干净。

2 螺旋卸车机无人化改造

针对本港的螺旋卸车机无人化改造,首先要保证有明确的车厢及车厢货物信息,通过传感器、视觉等手段获取上述信息传送给螺旋卸车机远程操控系统,通过远程操控系统配合传感设备对螺旋卸车机进行定姿定位,防碰撞保护,从而进行自动化控制。此外,为了保护进入车厢内部清车厢底部余料人员的安全,还需结合人员保护系统,通过对人员所进车厢进行保护,防止在车厢底部有人的情况下卸车机从上方经过带来的安全隐患。

2.1 车皮识别系统

首先考虑螺旋卸车机里面车厢混编,对于每个车厢的料种、车厢型号、车厢大小都不清楚。不利于实现螺旋卸车机无人化改造。此问题当时有两种解决方法。

一是采用视频识别的方法对车厢进行识别,在火车运行时通过视觉识别技术,识别车厢上的文字信息,根据该信息对应车厢信息。此法优点为只需要两台固定的视频设备就可识别全列车厢的信息,缺点就是火车车厢情况复杂,无法保证所有的信息是否清晰,被污渍遮挡,而且识别信息对应需要时间,反应不迅速。

另一种是采用RFID识别系统,给通过的车厢装上写有车皮信息的载码体,通过RFID识别所需信息。此法优点是反应快,缺点是需要准备并安装射频识别设备,准备工作复杂,投入大。

经过讨论结合现场的实际情况,我司暂定使用RFID识别法。

2.2 螺旋卸车机远程操控系统

螺旋卸车机远程操控系统:主要是通过向设备安装传感器,配合自动化程序以达到远程操控的效果。

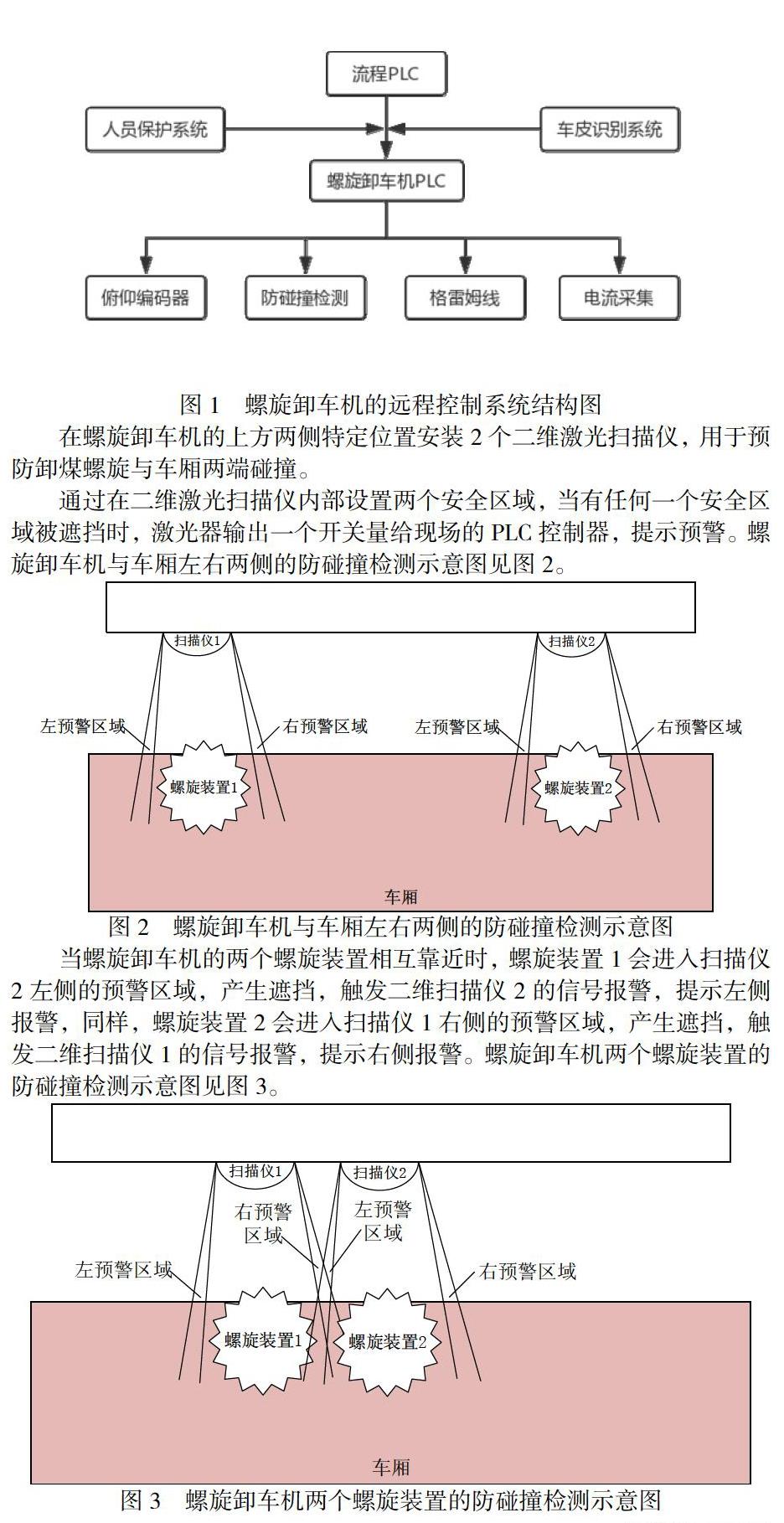

螺旋卸车机的远程控制系统结构图见图1。

在螺旋卸车机的上方两侧特定位置安装2个二维激光扫描仪,用于预防卸煤螺旋与车厢两端碰撞。

通过在二维激光扫描仪内部设置两个安全区域,当有任何一个安全区域被遮挡时,激光器输出一个开关量给现场的PLC控制器,提示预警。螺旋卸车机与车厢左右两侧的防碰撞检测示意图见图2。

当螺旋卸车机的两个螺旋装置相互靠近时,螺旋装置1会进入扫描仪2左侧的预警区域,产生遮挡,触发二维扫描仪2的信号报警,提示左侧报警,同样,螺旋装置2会进入扫描仪1右侧的预警区域,产生遮挡,触发二维扫描仪1的信号报警,提示右侧报警。螺旋卸车机两个螺旋装置的防碰撞检测示意图见图3。

行走定位:采用线性编码器(格雷母线),行走定位精度高。格雷母线是用于有轨移动设备的定位与集中控制。它是采用电磁感应的原理进行精准定位。使用格雷母线具有非接触工作方式,无滑脱和磨损等故障、通过电磁耦合来进行通信,不受环境条件限制,接收灵敏度高、适用于恶劣的工业环境,耐酸、碱腐蚀,防护等级IP67,使用寿命长等优点。

升降定位:检测螺旋上下升降高度 ,采用绝对值编码器加RFID校正相结合的定位技术,实现连续精准定位。高度定位精度小于1cm,防止卸煤螺旋与车皮底部碰撞。编码器采用多圈绝对值型编码器,并配合与行走定位同款的RFID校正装置。

车皮端头定位装置:利用二维激光扫描仪准确定位出待卸车皮的端头位置,以便实现自动卸煤定位,防止卸煤螺旋与车皮两端碰撞。

2.3 工作人员保护

考虑到保护进入车厢内部人员的安全,有必要在人员进入车厢里面时加入互锁保护,防止螺旋卸车机从工作人员头顶上方经过。同时配合视频监控系统,确保工作人员的人身安全。

2.4 视频监控网

工业电视监控系统主要由前端摄像设备、主控室视频设备和螺旋卸車机司机室视频设备、视频传输线路组成。根据料场的实际需求在主要进出口设置网络高清摄像机和传输线缆对整个螺旋卸车机作业范围内进行视频监控覆盖。主控室管理人员可以对前端摄像机进行分组显示,实时了解前端网络摄像机状态,便于维护管理。

3 创新点

1、可切换远程手动卸料、远程自动卸料两种工作方式。

(1) 实现行走定位、车皮端头定位、螺旋升降定位。

(2) 卸煤机行走、螺旋等设备的过载、过流、缺相等保护齐全。

(3) 防碰撞技术:有效防止卸煤螺旋与车皮底部碰撞,卸煤螺旋与车皮两端碰撞,两台螺旋卸车机大车碰撞。

(4) 整个作业过程实现全自动(自动卸车过程考虑单独使用左螺旋、右螺旋或左右螺旋同时使用的情况)。

2、通过车皮识别系统,检测列车进场信息,并将煤种、车厢型号等信息传递给堆取料机等终点设备。

3、螺旋卸车机与原料输送系统的联动:根据作业计划信息,自动推荐优先卸的煤种,减少能耗提高作业效率。

4、主控室可以实时了解卸煤机走行和卸煤作业过程状态,实现卸煤作业全过程、全方位监控。工业电视主机需预留与外部系统通信的开放性标准通信接口,以便与公司管控中心进行数据通信。

5、螺旋卸车机与煤坑下部皮带联锁,皮带停则螺旋卸车机自动停机。

4 结语

本文讨论了螺旋卸车机的智能控制系统,运用系统的思想对螺旋卸车机的配置问题进行研究,给出了考虑稳定性和安全性的智能螺旋卸车系统,更加符合实际。本文分析了现有螺旋卸车机控制的基本思路,构造了螺旋卸车机控制的整体模型,并提出了针对卸煤机三维定位、车皮识别和设备联动的控制方法,提高了作业效率,保护了人和设备的安全,通过实际应用证明,本系统实用有效,可以推广应用。