粉末压制成形的细观模拟分析

蒋 煜,李旭东

(兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050)

对成形制品质量影响最大的是工艺和模具分析,目前产品工艺和模具设计一般仍以图表、资料、设计人员的经验为依据,即“经验设计”。这种设计方法往往依据大量的经验进行设计,需要以多种工艺方案进行多次试制,不断总结经验改进设计,造成了巨大的浪费,延长了产品设计和生产周期。随着世界范围内粉末制品行业竞争加剧,各国都在积极采用更为有效的方法,降低生产成本,提高产品质量,缩短产品开发周期。目前国外粉末冶金行业已经将计算机仿真技术运用于金属粉末烧结体成形和粉末等静压成形[1]。对粉末压制成形过程的数值模拟也在积极研究,但尚未得到有效应用。主要原因是粉末压制过程中的零件实际形状复杂多变,加载条件多样,同时粉末压制成型机理没有定论,现有的数学模型还不能完全正确地描述真实的粉末成型过程。因此很有必要对粉末压制过程进行计算机仿真,欧洲目前在粉末冶金数值仿真领域处于世界领先地位[2]。

现阶段粉末成型建模基本上沿2个途径进行,即基于连续介质力学途径和非连续介质途径进行建模。从各模型所基于的理论基础看,可划分为3类:(1)基于粉末烧结体塑性力学方法;(2)基于广义塑性力学方法(土塑性方法);(3)基于密集堆积球形颗粒的微观力学方法。基于连续介质力学对粉末成型研究是将粉末体作为连续体,即将粉末体视为“可压缩的连续体”。这样可以应用连续体塑性力学的知识来处理粉末体的变形行为。虽然专家们用连续体理论对粉末压制过程进行了大量研究,在描述粉末体成形宏观行为方面取得了较好的效果,但是连续体方法不能涉及颗粒特性,如颗粒的集合因素(颗粒的大小以及分布等)、物理因素(颗粒间作用力等)和颗粒表面因素(摩擦和黏性)。为了研究粉末的微观特性对成形性能的影响,就要运用非连续方法,这种方法是将粉末体视为颗粒的集合体,并建立单个颗粒行为与粉末集合体宏观行为的联系。采用这种方法进行研究是基于密集堆积球形颗粒的微观力学方法。

粉末压制成型理论的研究对象是粉末或颗粒的压制成型过程,这些粉末和颗粒可以是金属或合金、晶体或非晶体、工程陶瓷或耐火材料等。由于不同类型的粉末其生产方式不同,实际产生的粉末形状也就千差万别,主要的形状大概包括针状、片状、盘状、树枝状、多孔状、球状,除球状以外其他粉末的形状可以笼统的概括为多边形。在计算机仿真研究中,鉴于随机分布的多面体颗粒模型构建的复杂性、网格划分困难、计算耗时难收敛,颗粒常常被认为是球形,这也是一种模型化。基于密集堆积球形颗粒的微观力学方法便是将粉末颗粒近似视为弹性形(2D)或球形(3D),这样脱离了复杂的实际情况,但却为揭示压制过程的物理本质,进行粉末成形理论的研究开辟了道路。谷曼[3]建立了粉末颗粒的二维模型、随机排布颗粒模型,讨论了粉末高速压制过程中接触问题的算法和模拟过程中的关键问题。孙龙[4]建立了二维对排颗粒模型、三维球形颗粒模型以及二维随机排布颗粒模型,探讨了模壁摩擦、压制方式以及压制力对颗粒的流动性、应变情况以及压坯密度的影响。郑珊[5]建立了不同半径的二维随机排布球形颗粒模型,并对其进行了高速压制成型模拟。柏厚义[6]建立了均匀分布的三维球形颗粒模型,讨论了界面摩擦、压制力、压制方式、压制速度等对于制品性能的影响。王文涛[7]建立了铁粉三维离散元压制模型。文献[8-10]中模拟了二维随机堆积颗粒的压制过程,并探讨了摩擦系数对堆积密度的影响。目前大多数学者的研究还是以二维和均匀分布为主,关于三维随机分布颗粒模型的堆积行为研究很少。

研究基于密集堆积球形颗粒的微观力学方法进行建模,用Python二次开发工具,生成了随机分布的具有2种尺寸的三维密集球堆积松散粉末颗粒模型,利用有限元分析软件Abaqus在细观尺度上对粉末的压制成型过程进行了模拟,研究了随机分布的三维密集球堆积松散粉末颗粒的堆积行为,并探讨了摩擦系数、压制方式(单向压制、双冲头双向压制)对粉末堆积行为和压胚密度的影响规律。

1 粉末压制过程模拟基础理论

基于密集堆积球形颗粒的微观力学方法是将粉末视为颗粒的集合体。粉末颗粒被近似视为弹性形(2D)或球形(3D),并建立单个颗粒行为与粉末集合体宏观行为的联系。单元之间的作用力用弹簧阻尼和滑块来表示。

从颗粒间的作用力类型看,作用力可分为:

(1) 接触处法向力。接触处视颗粒的变形,有弹性和塑性的变形抗力。当颗粒间接触变形极小时,电磁力为主要考虑对象,其表达式为

其中:FE=Fn;E为杨氏模量;R为颗粒半径;i、j分别为接触的不同颗粒;δp为颗粒塑性变形开始时的临界重叠部分;δ=Ri+Rj-Δij为颗粒间因变形而重叠的部分,Δij为颗粒i、j的中心距离。当FE=Fn时,Δij难以测定,Ri、Rj都是理想化的尺寸,求解的结果与实际相差较大。

(2) 颗粒间的摩擦力。当2个颗粒以切向相向运动时,必会产生摩擦力。最大摩擦力为μFn,接触处法向力为Fn,颗粒间摩擦因子为μ,对于非规则形状颗粒,难以确定其摩擦因子。

(3) 接触处的黏性力。尽管黏性力很小,但仍会引起颗粒间的能量消耗。如果不考虑它,接触处的动能会随时间增加,黏性力大小由粘度来决定。

(4) 重力。在粉末压制成形分析中,一般情况下可省略。

在进行力学分析时,单元之间法向和切向接触力为

其中:

某单元与相邻单元局部接触力矩的总和为

Mg=∑RFt,

平衡方程为

如果外部有一加载运动,则上述运动方程对时间积分便可求出单元速度和位移的时间历史。

2 三维密集球堆积松散粉末颗粒模型的生成原理

假定要在指定三维投放区域范围内生成2种尺寸的球形粉末颗粒,球形粉末颗粒的球心坐标为(x,y,z),Python建模算法如下:

(1) 导入Python的random模块,定义球心坐标列表[(x,y,z)],并定义大尺寸球形粉末颗粒的半径为R1。

(2) 指定随机生成(x,y,z)的三维投放区域范围,比方为一个长方体,X、Y、Z则为长方体的长、宽、高,x=random.uniform(-50,50)代表长方体的长为100,即所有生成的球心坐标的x值在指定范围(-50,50)内随机生成,同样方法定义Y、Z的随机投放范围。这样便可以保证随机生成的所有球形粉末颗粒的球心坐标位于此长方体内。

(3) 判断半径为R1的球心坐标(x,y,z)的有效性:为了保证所有半径为R1的球形粉末颗粒彼此不发生重叠,需要保证任意2个球心坐标之间的距离不小于2R1,即

若新生成的坐标(x,y,z)满足此条件,则添加到坐标列表里,否则舍弃继续循环直到达到所要求的坐标数量。

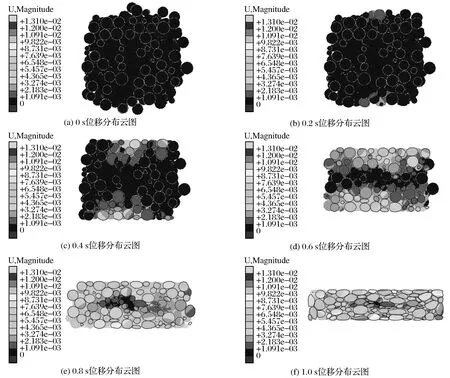

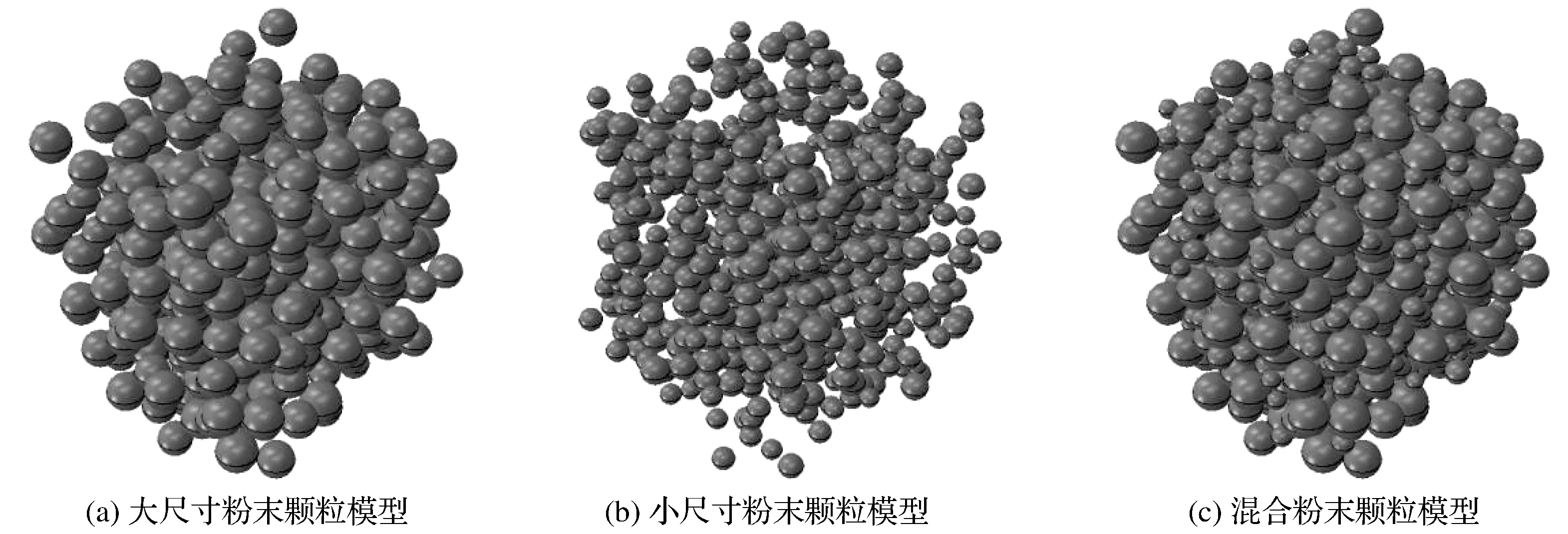

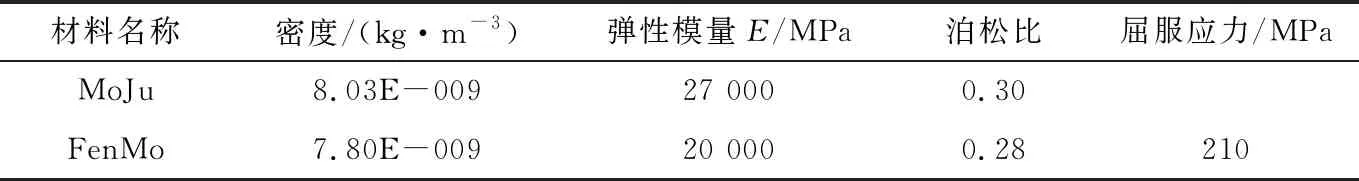

(4) 定义小尺寸的球形粉末颗粒的半径为R2(R2 若新生成的坐标(x,y,z)满足此条件,则添加到坐标列表里,否则舍弃继续循环直到达到所要求的坐标数量。 再次,建立心理辅导和支持系统。针对目前高校学生心理问题比较严重的现象,学校应建立和完善心理辅导和支持系统,让学生能够通过该系统获得帮助,缓解其心理负担。部分学校的心理辅导采取的是面对面辅导方式,在学生遇到心理问题时,想要进行心理咨询,需要通过电话等方式与心理辅导老师预约,然后再到教师的办公室开展心理辅导,但是部分学生的不良心理状态较为严重,既不希望教师知道自己是谁,又希望得到教师的帮助。基于此,学校可开通“隔空传话”的心理辅导方式,建立网络体系,让学生通过匿名的方式向教师求助,从而得到教师的帮助。 (5) 将第3步和第4步所生成的大尺寸球体和小尺寸球体的坐标列表信息和半径信息代入已编好的脚本运行,即可生成具有2种尺寸的三维密集球堆积松散粉末模型。 该算法既可以控制生成粉末模型的范围大小和形状,同时可以控制球体粉末颗粒的数量和粒径大小。已生成的球形粉末颗粒模型如图1所示。 图1 球形粉末颗粒模型Fig.1 Spherical powder particle model 研究要探讨不同压制方式(包括单向压制和双向压制)对粉末堆积行为的影响,因此直接建立如图2所示的双压头压制模型。 图2 粉末压制有限元模型Fig.2 Finite element model of powder compression 有限元模型由上冲头、下冲头、阴模和粉末4部分组成,其中上、下压头和阴模3个部件均是在CATIA软件中建立,然后导出stp格式文件后导入Abaqus的part模块中。粉末模型是由上述的Python二次开发在Abaqus中直接生成。使用CATIA软件建模的好处是导入Abaqus中的各个部件位置已经固定好,这样便省去了Assembly装配模块调整各部件的位置,只需要在装配模块使用平移工具将粉末移至模腔内即可。 研究不针对任何一种具体材料,只是建立一种平台。整个模拟过程设置MoJu、FenMo 2种材料,其中上、下冲头和阴模共用一种材料MoJu,粉末用一种材料FenMo,各材料参数见表1。 (1) 摩擦条件(μ):0.01、0.05、0.10。在Abaqus的interaction模块创建接触属性,定义摩擦系数分别为0.01、0.05、0.10。 表1 各部分材料属性 (2) 压制方式:单向压制、双冲头双向压制。在Abaqus的load模块施加位移、固定约束边界条件。单向压制时给上压头施加沿y轴向下的位移25 μm,给模具和下冲头施加固定约束边界条件;双向压制时给上冲头施加沿y轴向下的位移12.5 μm,给下冲头施加沿y轴向上的位移12.5 μm,给模具施加固定约束边界条件。 由于粉末压制过程中,粉末颗粒的运动情况极其复杂,在由松散变为致密体的过程中不仅沿XYZ3个方向平移,还会涉及到转动,粉末肯定会发生大的位移,因此粉末压制过程是一个高度非线性的求解过程。在Abaqus中求解高度非线性问题有隐式(standard)和显式(explicit)2种方法,显式算法相对隐式算法而言不需要迭代就能确定动态平衡方程,故显式算法能节省大量计算时间,大大提高求解效率。研究在step模块设置采用动态显式分析步,同时设置开启几何非线性对粉末压制过程进行计算机模拟。 有效的网格划分是计算结果准确性的保证。在粉末压制过程中,由于颗粒运动的复杂性,有限元网格可能会发生畸变影响计算结果的精确性,因此必须对模型划分足够细密的网格保证模型计算的准确性。所有部件网格单元类型均采用4节点线性四面体单元C3D4,用自由网格划分技术,对上、下冲头和阴模设置种子尺寸5 μm,网格划分数量分别为4 668、4 668、2 785,对粉末设置种子尺寸为1 μm,大尺寸粉末和小尺寸粉末网格划分数量分别为75 892、94 633。所有部件网格总数为182 646,有限元计算网格如图3所示。 图3 有限元网格Fig.3 Finite elements grid 模拟计算条件:单向压制;摩擦系数μ为0.1;压制时间1 s。 单向压实过程中球形颗粒的流动特性如图4所示。考虑最后压胚形状为圆柱体,为了更好地显示粉末堆积过程中内部颗粒的流动特性,选用半剖视图展示。 观察图4可知,粉末材料堆积过程的实质是减少孔隙,提高密度的过程。 压制初期,由于颗粒比较松散,靠近上压头的粉末率先发生运动填充间隙,粉末体致密化的过程主要是由于颗粒发生较大的位移导致颗粒间间隙减小,此阶段仅有部分粉末颗粒发生微小的弹性变形;随着压制过程的继续进行,粉末体越来越密实,粉末颗粒之间的接触也由最初的点接触变为面接触,此时粉末体密度的增加主要是由于挤压颗粒发生塑性变形进一步填充间隙。 图4 粉末单向压制过程中不同时刻位移分布云图Fig.4 Powder displacement distribution cloud chart at different moments in one-way pressing process 模拟计算条件:双向压制;摩擦系数μ为0.1;压制时间1 s。 双向压实过程中球形颗粒的流动特性如图5所示。 观察图5可知,双向压制和单向压制过程粉末颗粒具有同样的流动规律,压制初期是两端靠近压头的粉末颗粒先发生运动填充颗粒间隙以提高粉体密度,压制后期由于粉末颗粒挤压发生塑性变形进一步填充间隙。 对比图4和图5可知,单向压制上、下两部分颗粒流动性差异较大,而双向压制上、下两部分颗粒流动性较大,中间部分则较小,并且上、下两部分颗粒流动性差异很小,有利于压胚密度的均匀性。 模拟计算条件:单向压制;分别取摩擦系数μ为0.10、0.05、0.01;压制时间1 s。终态时刻球形颗粒的流动特性如图6所示。 由图6可知,当μ为0.1时,终态时刻粉末体的最小位移为5.493×10-4,最大位移为2.490×10-2;当μ为0.05时,终态时刻粉末体的最小位移为7.036×10-4,最大位移为2.508×10-2;当μ为0.01时,终态时刻粉末体的最小位移为1.239×10-3,最大位移为2.610×10-2,即在粉末压制过程中,随着摩擦系数μ的减小,粉末颗粒的整体流动量逐渐增大。因此在实际压制过程中可以通过改善润滑条件,比如加润滑油,改善压胚密度分布。 用Python对Abaqus进行二次开发,生成了随机分布的具有2种尺寸的三维密集球堆积松散粉末颗粒模型。从细观角度对粉末压制过程进行了模拟,结果证明粉末堆积过程主要分为2个阶段:(1)粉末颗粒发生位移和弹性变形;(2)粉末颗粒由于挤压发生塑性变形。采用双向压制方式和较小的摩擦系数有利于压胚密度的均匀性。此结论对粉末压制成形理论的研究具有一定的指导意义。 图5 粉末双向压制过程中不同时刻位移分布云图Fig.5 Powder displacement distribution cloud chart at different moments in bidirection pressing process 图6 不同摩擦系数下的终态时刻位移分布云图Fig.6 Displacement distribution cloud chart at final state with different friction coefficients

3 有限元模型的建立

3.1 粉末压制装置

3.2 材料属性的定义

3.3 模拟计算条件

3.4 有限元计算求解方法和网格

4 结果分析

4.1 单向压制过程中颗粒流动特性分析

4.2 双向压制过程中颗粒流动特性分析

4.3 摩擦系数对颗粒流动性的影响

5 结论