复杂地质条件下建筑排水工程全钢护筒旋挖桩成孔技术研究

易 荣

(中铁十八局集团房地产开发有限公司工程管理部,浙江 嵊州 312400)

1 概 述

混凝土灌注桩是建筑工程、桥梁工程和建筑排水工程等中桩基施工中比较常用的灌注桩,传统成孔方法在成孔时会运用大量的泥浆,造成环境污染,且由于钻进工艺的原因制约了成孔的质量和钻进速度[1-2]。近年来随着全钢护筒旋挖钻机的研发成功,全钢护筒旋挖成孔灌注桩技术被大量应用到建筑工程中。全钢护筒旋挖成孔灌注桩技术弥补了传统工艺的缺点,确保了成孔质量[3]。且全钢护筒旋挖成孔灌注桩技术具有工作速率高、污染少的优点[4]。但是当地质条件比较复杂时,桩基施工过程中仍然容易产生塌孔和缩孔等异常状况,会影响成桩质量。

排水工程包括各类废水以及地下水等废弃水的排出,其主要设施有各级排水沟道、管道及其附属建筑物等,主要应用于城镇、工厂和施工现场等地方。在我国,类似准噶尔和四川等地区的地质条件比较复杂,在这样的地质条件下进行施工陆上深井或超深井,会为全钢护筒旋挖成孔灌注桩技术带来一些难题。

因此,为解决上述问题,本文以上海洋山海港复杂的地质条件为对象,研究在复杂地质条件下建筑排水工程全钢护筒旋挖桩成孔技术,从而提高建筑排水工程的成桩质量。

2 全钢护筒旋挖桩成孔技术

2.1 工程概况

该工程主要针对复杂地形条件下上海洋山海港新建排水工程集装箱码头项目,由206根直径1.1m的混凝土灌注桩构成桥机岸侧轨道基础,桩间距3.23m,将桩顶标高设计成+3.7m,桩孔深度28~31m不等。该钻孔灌注桩在码头陆域完成后进行施工[5]。

地勘报告显示,该工程中的189根桩顶标高以下13~28m有全风化泥质粉砂岩和强风泥质粉砂岩夹层,夹层厚度在4.5~11.0m之间。

3 施工难点和特点

3.1 地质条件特殊

码头前沿后方28m是灌注桩地域,在桩位挖泥到-11m后,将石料回填在泥坑里形成陆域。海平面高潮位是+3.60m,回填石料后形成的地面标高是+3.8m,钻孔必须穿透碎石层和卵石胶结层。

3.2 夹层的穿透

根据地勘报告,复杂地质条件下上海洋山海港新建排水工程集装箱码头项目建筑基础存在夹层。将稳固的中风化泥质粉砂岩作为持力层,桩端必须穿过全风化泥质粉砂岩和强风化泥质粉砂岩层。边坡(基坑)和桩基开挖时存在流沙,且全风化泥质粉砂岩含水性不突出。

3.3 全钢护筒底部变形

依据地勘报告和以往工程经验,每个地质层之间的界面可能存在两种状态:ⓐ地质不平坦;ⓑ位置突变。因此将全钢护筒打进夹层底端时,可能会由于夹层底面不平坦或是突变,造成锤击力存在较高差异,并引发护筒底口变形,致使全钢护筒不能下钻或卡钻的状况发生。

3.4 施工干扰多

对钻孔灌注桩施工影响比较严重的因素有两个方面:多项工序交互工作,如前沿的钢管桩沉桩和锚杆安装等施工作业交互进行;码头施工地域较小。

4 钻孔灌注桩施工流程

图1是工程钻孔灌注桩施工流程,详细如下。

图1 工程钻孔灌注桩施工流程

4.1 测量放线

复杂地质条件下施工桩位利用全站仪进行精确放样,并将护桩设置在施工桩周围,以便施工时实行校核。

4.1.1 护筒加工制作及运输

将护筒的内径设计成1200mm,每节5m,外围选用11mm厚的钢板卷制作。护筒在加工厂精密加工,第一节护筒下端添加加强箍,加强箍的长和厚分别是29cm和11mm,为了防止护筒在吊运过程中变形,利用“米”形支撑杆在护筒内侧进行支护。

4.1.2 第一节护筒定位和振沉

由于第一节护筒的位置和倾斜度非常重要,因此桩心坐标平面位置和倾斜度偏差小于49mm和1%。

利用“栽桩法”完成第一节钢护安装定位,其过程为:在桩位处挖出大约2.1m深的坑,清除坑底大块石,将坑底找平;在地面上放置一台活动式井子架,将井子架依据桩位位置固定好;利用吊车将首节护筒放入井子架里;调整护筒的倾斜度,采用长靠尺或经纬仪完成;为了使护筒固定,确保护筒位置和倾斜度准确没有偏差后,在护筒四周用石料回填,回填速度缓慢且对称。

振沉钢护筒利用振动锤完成,振动锤沉桩的工作原理是:利用钳口刚性连接振动锤和钢,连接的同时会产生一个振动体系,偏心轮在振动锤工作时高速旋转产生振动力,该力让桩体产生正弦波的垂直振动,迫使桩体四周的土体发生液化和位移,在桩体本身和振动锤的作用下,由于土体位移,使得桩体切入底层。当振动终止后,土体也渐渐复原。同理,施工中的桩体可以由起重机吊钩的吊力拔出。

钢护筒振沉施工过程中,吊车应适当上拔或带力,使护筒沉入的速度受到均匀的控制,要时常停摆对倾斜度进行校验,如果护筒发生微小倾斜,则使用外力实行纠正[6]。

4.2 钢护筒接长

复杂地质条件下振动锤克服的护筒端部阻力和摩擦力较大。依据现场施工情况,振动锤能将护筒振沉8.5m长,如果超出该深度进尺不显著,因此在现场施工过程中利用“钻振结合”的方式,避免该种状况的发生。当把护筒下沉6.5m后,利用钻机在护筒内部进行旋挖直至挖空,并适当地深挖一些,将新的护筒焊接在顶部,反复进行振沉、旋挖、焊接和振沉,直到黏土层进入到护筒底部,为了让施工效果更好,可以将15m的钢护筒,依照6.2m、5m、3.8m进行分节施工。

4.3 旋挖桩施工

采用旋挖机械进行旋挖作业时,选择下双全钢护筒的施工技术解决拥有双夹层的桩,旋挖机型号参数见表1。其施工步骤为:ⓐ钻进成孔到(上部和下部夹层地面-0.6m)标高位置,分别采用斜I050和斜850的全钢护筒旋挖完成;ⓑ按照ⓐ步骤正常钻进成孔并清空验孔。

表1 旋挖机型号参数

混凝土浇筑分三部分进行:ⓐ将混土浇筑到内侧斜850全钢护筒顶面以下-0.6m,将受料斗、导管和支架,用32t履带吊吊离全钢护筒,利用150型振动桩锤配合80t履带吊,拔出内侧斜850的全部全钢护筒;ⓑ对水下混凝土实行二次浇筑,当浇筑到护筒顶面以下-0.6m时,第一次将斜1050全钢护筒拔起;ⓒ拔出全部的斜1050全钢护筒。

4.4 混凝土灌注

a.利用70m汽车天泵进行水下混凝土灌注并将混凝土坍落度控制在185~225mm之间:计算出桩孔的混凝土初灌量(包括不同直径和深度的孔桩),导管埋进混凝土中1.1m以上,才能确保第一批灌注混凝土方量。第一批混凝土灌注正常后,禁止中途停工,必须持续不断地灌注混凝土。在灌注过程中,为了能精确判断和分析孔内的情况,要一直保持对混凝土面上升高度和返水情况的全面了解[7],避免出现塌孔问题。

b.隔离层段、全钢护筒自身和全钢护筒外围孔段需增添混凝土,在混凝土第一次灌注(全钢护筒没有开始向上拔)后,将全钢护筒的第一次起拔高度控制好,保证水下混凝土的持续压灌。以确保埋进导管中的混凝土不失去流动性控制灌注时间,导管的埋置深度控制在1~2m之间,表2是导管埋深选择情况。为填补护筒起拔的干扰和消除桩顶的浮浆渣层,依据设计和现场情况及时调节桩顶的灌注实现填补,避免出现缩孔问题。

表2 导管埋深选择

4.5 成桩检测

成桩检测过程中需要依据有关英标、美标对该工程要求成桩进行低应变检测、高应变检测和静载试验。

依据ASTMD588200标准,对成桩进行低应变检测,将低能量的冲击荷载加到桩顶上,通过记录桩身长度、材料密实性和持续性的综合状况以及截面尺寸的检测来判断实测响音信号的特征值,从而完成检测,该检测的结果用来分析桩身有缺点的位置,和对桩身的影响效果[8];依据ASTMD494508标准,对成桩进行高应变检测,单桩极限程度的承载力通过桩侧和桩端土阻力进行计算,通过对桩身的类型、有缺点位置和影响程度的检测,判断桩身完好性类型;依据BS80041986标准,对成桩进行静载试验,为了验证桩基设计的承载力,将循环荷载加在桩顶,依据成桩的移动位置,验证承载力。依据《建筑基桩检测技术规范》JGJ106—2014判定本次成桩检测结果,分析其是Ⅰ类桩还是Ⅱ类桩。

5 实验验证

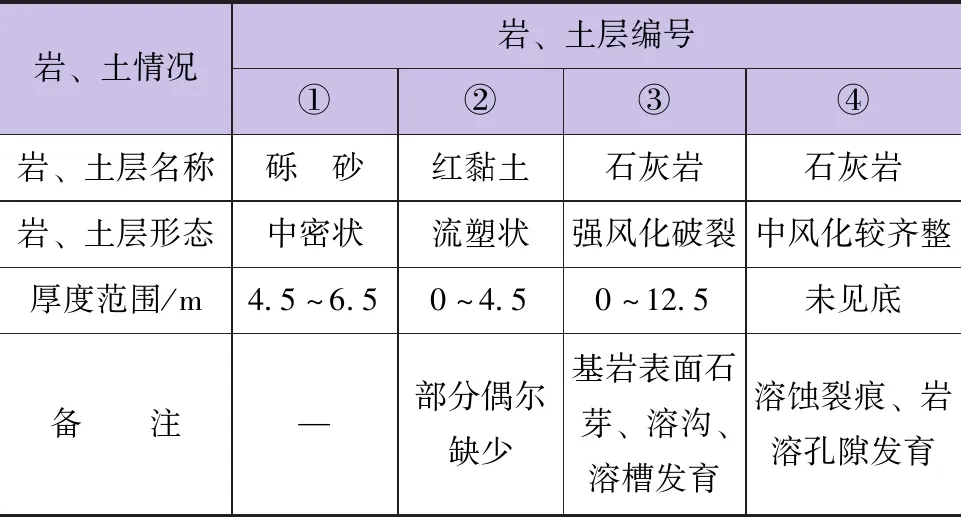

为了验证本技术的预期效果,以上海洋山海港排水工程为研究对象,实验通过运用本文技术对研究对象排水工程钻孔灌注桩进行验证,以及记录对施工产生影响的不良地质现象所带来的的的施工效果,这种现象包括石芽、溶沟、溶槽和岩溶洞隙、溶洞裂痕等,详细场场地地基情况见表3。

表3 场地地基情况

依据探测报告得出,实验场地包括三种岩石,地基厚度变化较大,存在溶槽发育、溶蚀裂痕、岩溶溶洞隙发育现象,属于岩溶强发育场地。在施工过程中针对上述分析的实验场地情况,采用本技术进行施工,施工过程如下:

该工程在旋挖施工过程中,在桩地段会产生例如斜孔和弯孔等不同程度的孔洞,容易导致在旋挖进入溶洞、裂痕的过程中发生严重的漏浆,因此需要通过用造浆来控制泥浆浓度,并灌注低等级混凝土,以实现对岩溶洞隙故障的有效处理。桩基施工完成后,利用预埋超声波检测管进行超声波检测,桩身的完整性是Ⅰ、Ⅱ类桩。通过全钢护筒旋挖桩成孔技术对桩底沉渣进行压浆处理后,该建筑物恢复正常使用,采用本技术对复杂地质条件下建筑排水工程中岩溶地质的处理达到了预期效果,说明本技术能有效地实现全钢护筒旋挖桩成孔,且成孔质量高,不易坍塌。

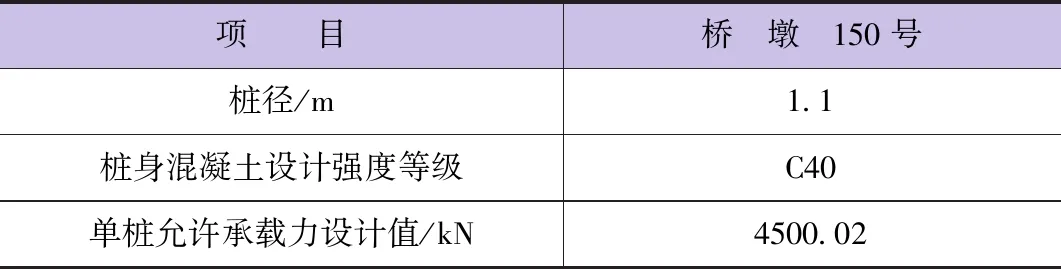

实验为了验证本技术对研究对象成桩的承载力,在该研究对象中选择150号桥墩进行成桩工艺试验,150号桥墩桩由9个桩构成,(见表4)

表4 150号桥墩试桩基本参数

实验利用锚桩横梁设备对单桩竖向抗压静载进行实验,用2个4500kN油压千斤顶并联加载,加载的过程采用电动油泵驱动,使千斤顶的合力经过试桩中心。利用该种设备通过分级加载的方式对单桩静力荷载进行试验,将150号墩的单桩加载到设计承载力的1.5倍。根据现场试验对150号墩的1号桩进行静载试验,抗压静载曲线见图2。

图2 抗压静载曲线

分析图2可知,1号桩没有特别显著的下弯段,当试验荷载加到6750kN时,试桩能够很快稳定,累积沉降量达到25.60mm,说明成桩的承载力较高,在工程施工过程中,本技术能提高全钢护筒旋挖桩成孔的质量。

6 结 论

本文研究的复杂地质条件下建筑排水工程全钢护筒旋挖桩成孔技术,护筒选用钢板卷制作,并在第一节护筒下端添加加强箍,以有效增强护筒的硬度;本技术利用“米”形支撑杆在护筒内侧进行支护防止护筒在吊运过程中变形;在施工的最后阶段,依据ASTMD588200标准、STMD494-508标准以及BS80041986标准完成成桩的低应变检测、高应变检测和静载试验。在桩基施工过程中,本文研究的全钢护筒旋挖桩成孔技术旋挖成孔质量高,可在建筑施工中大量使用。