胶粘剂涂层厚度对金属和橡胶黏结强度的影响分析

包英俊 陈卫华

摘 要 换能器器件中起支撑、密封保护作用的金属与非金属之间基本上是通过胶粘剂进行连接的,因此换能器器件胶粘剂的涂覆显得尤为重要。涂覆质量直接影响器件间的粘接强度,进而影响换能器的最終性能以及使用寿命。本文主要就金属胶粘剂不同的涂覆厚度,对金属材料和橡胶材料粘接强度的影响进行了叙述和研究。

关键词 黏结剂涂覆厚度;金属胶粘剂;黏结强度

前言

换能器器件中起支撑、密封保护作用的金属与非金属之间基本上是通过胶粘剂进行连接的,即使有些换能器设计时会有预应力螺杆或是预应力钢丝等,但在器件的接合面处还是要通过胶层进行过渡,因此换能器器件涂覆工序显得尤为重要。涂覆质量直接影响器件间的粘接强度,进而影响换能器的最终性能以及使用寿命。

金属胶粘剂已广泛应用于换能器生产装配中,其主要作用于金属材料和橡胶材料之间的粘接。在换能器的生产过程中,金属黏结剂的粘接效果直接影响换能器的质量;而金属胶粘剂的粘接效果,取决于黏结剂的涂覆厚度,黏结剂的配比以及金属表面的处理等相关因素[1]。研究发现,黏结剂的涂覆厚度是影响换能器粘接效果的主要因素,因此黏结剂的涂覆厚度直接决定了换能器的质量和性能。本文主要就金属胶粘剂的涂覆厚度,对金属材料和橡胶材料粘接强度的影响进行了叙述和研究。

1关于试验内容以及基本方法

1.1 关于试样的制备

本文主要选用金属胶粘剂进行金属试片与橡胶的黏合,通过在金属试片的表面涂覆不同厚度的金属胶粘剂,再分别进行硫化,最后依据国家基本方法进行拉伸试样,使得试样在室温条件下能够持续几天,以此为基础做好试样制备工作。

1.2 关于金属表面的处理

本文使用的试片均采用汽油除油污以及喷砂粗化处理,喷砂是利用一些非常快速度的砂流,可以去除工件表面的一些锈蚀以及一些其他的污物,通过沙粒的撞击、切削作用使金属表面粗化、净化[2]。处理完成的试片,利用自动涂覆机进行金属胶粘剂涂覆,涂覆厚度(湿膜厚度)根据实验要求,分为多个批次。喷砂处理完的试片需在8小时内完成金属胶粘剂的涂覆,涂覆完成后,将试片暂时存放于电子干燥柜,防止试片表面被污染,影响实验数据。另外,涂层在固化和冷却过程中会有一定量的收缩,从而可能引起基材边缘位置涂层的脱落。因此,在喷涂前对金属表面进行一定的修整,可保证涂层脆弱带不至于因收缩而脱落。

1.3 关于基本试验方法的研究

对于试片表面的胶层厚度,测量生产中工件的涂层厚度,约在70μm—175μm之间;故用自动涂覆机涂覆,保证厚度分别为75μm、100μm、125μm、150μm和175μm。对于试样的剥离强度,统一采用TC4金属试片(规格:长200mm,宽25mm,厚1.5mm)和橡胶硫化粘接,通过拉力试验机对其进行拉伸,以测量其剥离强度。

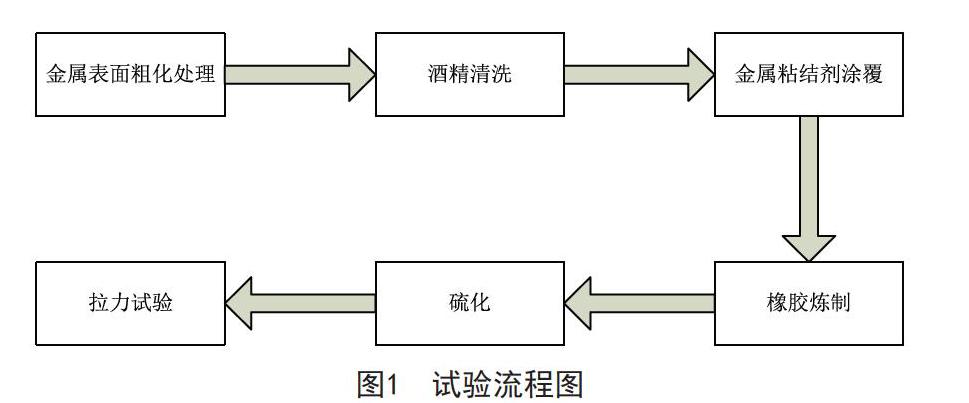

本次试验采用单因素对比法,除TC4表面的金属胶粘剂厚度不同,其他的试验操作仍严格按照现有的工艺要求进行。具体试验流程如图1所示:

试验通过喷砂化处理进行TC4试片表面预处理。处理完成后,参照标准GB8923-88《涂装前钢材表面锈蚀等级和除锈等级》[3],进行处理后清洁程度的初步判断。

TC4试片预处理完成后用干净的酒精绸布反复擦洗,洗净后自然晾干;随后在自动涂覆机内按工艺要求均匀涂覆金属胶粘剂、晾干;根据不同的涂覆厚度,将试片分为A、B、C、D、E五组。A组对应75μm的试片,B组对应100μm的试片,C组对应125μm的试片,D组对应150μm的试片,E组对应175μm的试片。

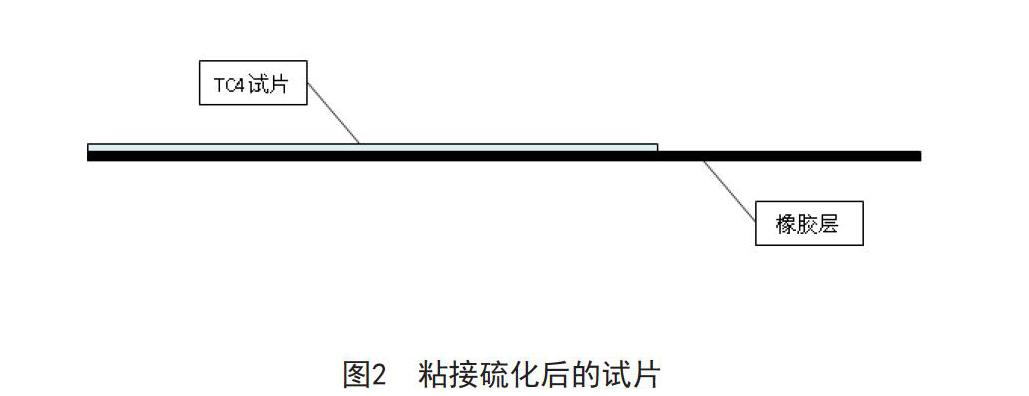

试片涂覆完成后,炼制硫化橡胶,并在试片的模具内部进行填胶,将模具水平放入硫化机,以140℃的温度和6MPa的压力硫化35分钟,取出硫化试片待用。将试片在常温环境中放置24小时,试片如图2所示。

根据GB/T 15254-2014《硫化橡胶与金属粘接180°剥离试验》,测量各试片的剥离强度。

2关于一些实验结果的探究

2.1 硫化橡胶与TC4试片粘接180°剥离试验数据整理

试片完成后,在常温下存放24小时,根据不同的胶层厚度分为A、B、C、D、E五个试验组,每个试验组制作5片试样,逐一对试样进行180°剥离试验。据实记录每一片试样的最大剥离强度、最小剥离强度和平均剥离强度。

考虑到单片试验数据的局限性,为减少试验误差,对试验数据进行整理,算出全组5片试样的最大剥离强度、最小剥离强度和平均剥离强度,并以每组全部试样的平均剥离强度作为五个试验组的对比数据。试验数据具体如下:

2.2 金属胶层厚度对于粘接强度的影响

整理A、B、C、D、E五组180°剥离试验的数据,分别算出每组全部试样的平均剥离强度,以该数据作为各组剥离强度的真实值。通过对比各组平均剥离强度,阐明金属胶粘剂胶层厚度对黏结强度的影响,具体关系如下图所示:

观察上图可知,金属胶粘剂胶层厚度(湿膜)在100μm的时候,TC4与硫化橡胶的粘接强度最高,可达到14.28KN/m, 在胶层厚度为175μm的时候,粘接强度最低,只有10.92KN/m。理论上,在金属胶粘剂均匀且不漏涂的情况下,胶层厚度越薄,粘接强度越强。但通过试验可以发现,胶层厚度在75μm的时候,粘接强度只有12.4KN/m,反而不如胶层厚度为100μm试样的粘接强度。究其原因,金属试片表面并非绝对的平整,胶粘剂的涂覆也做不到绝对的均匀,胶粘剂涂覆过薄,会导致金属表面部分区域胶粘剂不够,影响整体的粘接强度。

3结束语

通过上文的试验可以发现,金属胶粘剂理论的最佳值,可以作为换能器生产装配的参考,但不能作为换能器生产的全部依据;金属试片的尺寸误差、金属表面的处理、硫化橡胶的均匀性等因素均会使得实际参数偏离理论值。经过本次的分组试验,将以前未明确的工艺技术参数进行了量化,为后续换能器的生产装配提供了设计依据。

故在换能器实际生产装配中,金属胶粘剂的涂覆厚度宜控制在100μm左右,在提升换能器粘接强度的同时,也进一步保障了换能器的寿命和性能。

参考文献

[1] 丁晨,梁继才,尹艳宁,等.增强橡胶与金属材料粘接的表面技术[J].合成橡胶工业,2013(5):405-410.

[2] 黄良平,唐先贺,谭亮红.金属表面处理工艺对橡胶与金属黏合性能的影响[J].中国表面工程,2017(1):36-39.

[3] 国家技术监督局.涂装前钢材表面锈蚀等级和除锈等级:GB8923-88 [S].北京:中国标准化出版社,1988.