风扇前置变频电机设计与优化

周 凡,彭小敏,杜文豪,洪泽伟

(湖南工程学院 机械工程学院,湘潭411104)

0 引言

异步电动机结构简单、价格实惠,而且运行时可靠性强,无需过多维护,其在变频传动过程中作为执行电机的特征,应用极为广泛[1-4].变频调速异步电动机除了具有驱动性能高效和控制特性优良之外,还可以节省大量电能,具有广阔的应用前景.目前,在国际市场变频调速电动机有近50%的占比,且其市场占比呈上升趋势.在国内市场,变频调速异步电动机的应用频率也呈现持续上升趋势[5-6].因此,开发设计专用的变频调速异步电动机具有较好的市场前景.

近年来,随着能源紧缺现象的日益凸显及节能减排的严格要求,电气、机械工业等部门高能耗电动机的应用逐步受到限制.而Y2VP 系列变频异步电动机是高效节能电动机的典型代表,对其进行优化设计,以此来提高其运行效率,具有十分重要的意义.本文根据国内外变频电机的设计特征,提出一种控制策略,对Y2VP 系列变频异步电动机进行合理设计和整体优化.

1 Y2VP112M-4 4 kW变频异步电动机的设计

电动机在设计时主要考虑四个因素:①电动机的额定参数及主要尺寸;②电动机的磁路计算;③电动机的参数计算;④电动机的起动计算.

1.1 电动机基本参数

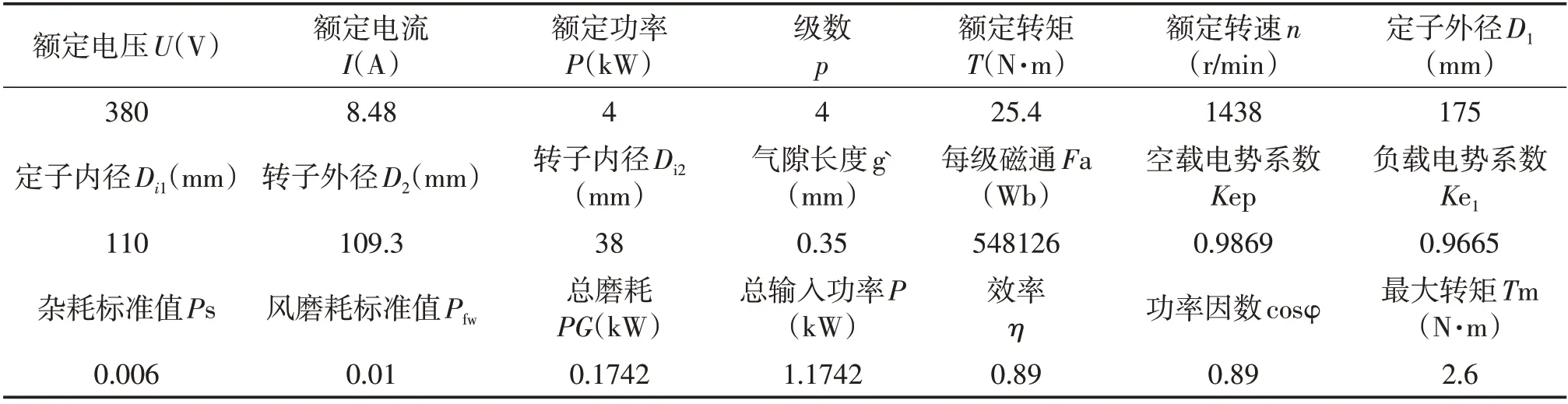

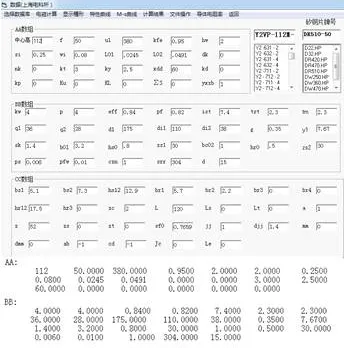

Y2VP112M-4 4 kW 三相变频异步电动机的原始数据如表1 所示.

1.2 电动机主要尺寸的确定

在对变频电动机进行设计时,其主要尺寸既要符合国家的标准,还应满足通用化、标准化及系列化等要求.在确定电机尺寸的过程中,有很多影响因素,如电机的机械性能、运动性能、使用的技术条件及其还要考虑到电机的重量和价格等.所以主要尺寸的确定影响电机设计的结构、外形及其使用性能.

表1 Y2VP112M-4 4 kW三相变频异步电动机的原始数据

以下是参考《三相异步电动机设计手册》[7],计算电机主要尺寸的过程及结果,其中长度单位为cm、面积单位为cm2、体积单位为cm3、电压单位为V、电流为A、功率单位为W(文中相同参数取相同单位).

式中P2为输出功率;m1为相数;U1为外施相电压;Q1为定子槽数;Q2为转子槽数;p为级数;Di1为定子内径;D2为转子外径;KFe为铁芯压装系数;l 为铁芯长.

1.3 电动机磁路计算

磁路计算首先是从电机定子铁芯产生的磁场开始,其次是气隙里的旋转磁场和旋转磁矩.电机中的磁场可以分为主磁场和漏磁场,在磁路计算时,查阅相关资料,可通过计算得出通电后的定子和转子的磁式、磁密以及定转子的安匝数,并校核铁芯各部分磁通密度是否合理.

参考《三相异步电动机设计手册》[7],计算电机磁路的过程及结果如下.

式中E1为感应电动势;f 为电流频率;Zφ1为每相串联导体数;Kdp1为绕组系数;ATT1为定子齿部所需安匝;ATT2为转子齿部所需安匝;ATg为空气隙所需安匝;ATC1为定子轭部所需安匝;ATC2为转子轭部所需安匝;p 为级数;m1为相数;iˉm为满载磁化电流标么值.

1.4 电动机参数计算

电机的参数计算主要是对电机重要参数进行计算,如电机的内部电阻、磁阻、电抗以及定转子的漏抗等.此时空载时导条的长度、宽度、高度的设计计算也会被涉及到,还应对空载时定转子的齿部和轭部的安匝数及磁密进行计算等.

参考相关设计手册[7],计算电机参数的过程及结果如下:

空载定子齿安匝ATT10=atT10·h'T1=38.9724A

空载转子齿安匝ATT20=atT20·h'T2=21.462A

1.5 电动机的损耗

电机内部的损耗会大大降低电机的使用性能,所以在对电机进行电磁设计时要选择合适的电机损耗系数.同时电机的损耗也是电磁设计应该考虑的主要问题之一,需选择合理的设计参数.电机的主要损耗可分为空载损耗和负载损耗两大类.

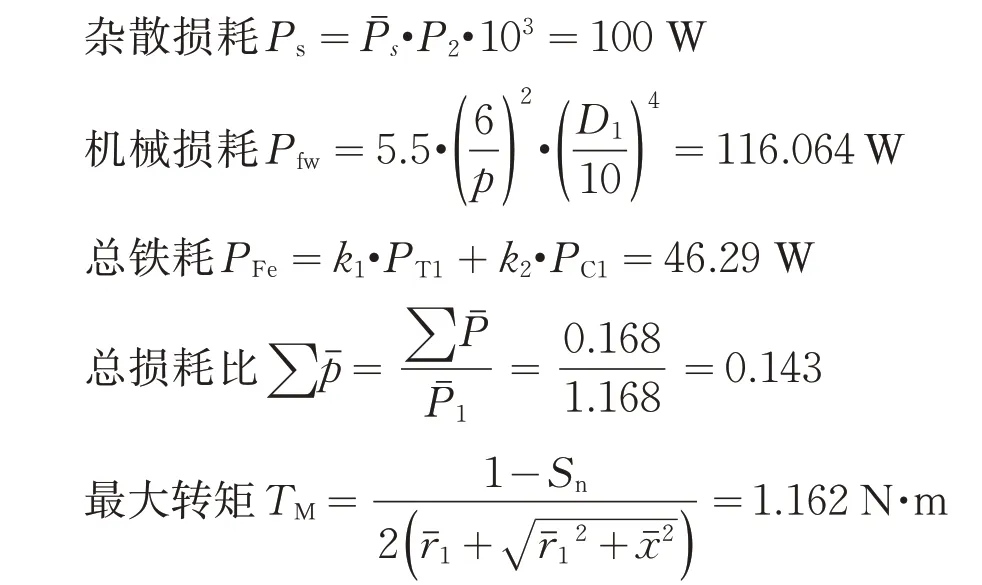

参考相关设计手册[7],计算电机损耗的过程及结果.

式中Ps为杂散损耗标么值,P2为输出功率,p 为级数,D1为定子外径,PT1、PT2为损耗系数,k1、k2为铁耗校正系数,∑Pˉ为总损耗标么值,Pˉ1为输入功率,Sn为转差率,rˉ1为定子相电阻标么值,xˉ为总漏抗,Ω.

2 Y2VP112M-4 4 kW变频异步电动机设计优化

电动机的优化设计是在符合“国家标准、行业标准、企业标准”的前提下,满足客户对其使用性能的要求以及电动机受到的约束条件下,通过改变电动机的设计参数及设计方案来优化电动机的性能值,并让功率、效率、电机外观达到全局最优的一种计算机辅助设计技术.

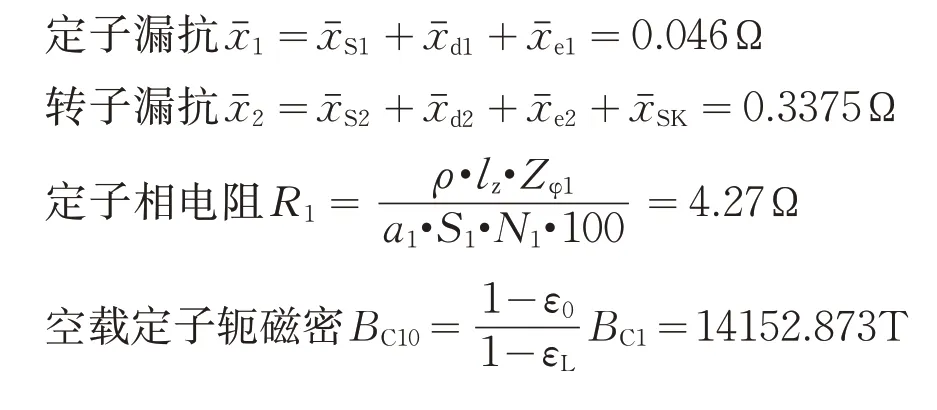

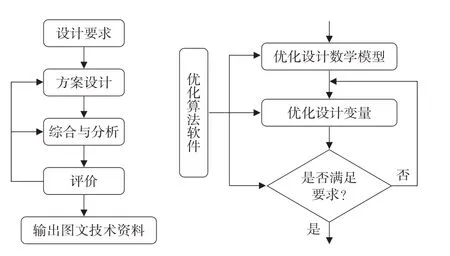

优化过程是指在给定初始设计方案及设定约束条件之后,利用计算机进行分析,寻找最优解的过程,优化过程如图1 所示.

图1 常规设计及优化设计流程

优化设计过程是一个非常复杂的非线性求解过程,求解过程中涉及到各种约束、目标、变量、参数以及峰值等,是一个应用数学建模和分析寻找全局最优解的过程,电机的优化设计模型如下所示.

式中:f(X)——优化目标函数;

g(X)——约束条件函数;

m——约束条件数;

n——变量数;

X——优化变量

此次电机的优化设计是运用经典极值理论和传统随机算法对电动机的设计进行优化,再运用数学建模、分析等手段,利用全局优化理论的设计理念寻求电磁设计的全局最优解.最终通过分析综合物理场,运用优化设计软件和程序实现电机的全局优化设计.

2.1 结构优化

本文对电机的结构进行优化,为了确保编码器安装的可靠性,即便电机后端轴的伸出长度减小,编码器也能得到很好的保护,必须采用联轴节把编码器和电机主轴连接起来.通过对不同型式的电机进行试验来检测风扇前置的结构设计、电机的温升状况、编码器的运行效率等.由检测结果可知,风扇前置电机的振动得以减弱,其使用性能明显高于风扇后置.

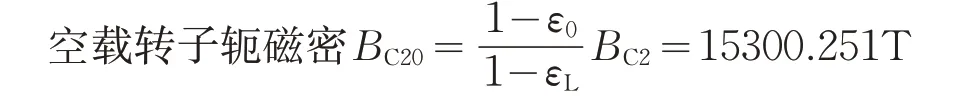

通过优化风扇的放置位置、电机后轴端的伸出长度、编码器和电机主轴的连接方式,使优化后的电机振动减弱、效率提高、使用性能更优越.风扇前置变频电动机的基本结构优化图如图2 所示.

图2 Y2VP112M-4电机结构优化图

2.1.1 变频异步电动机轴有限元分析

电机在运行过程中,常见问题为动力不足,不能满足相应的扭矩要求,出现过载现象,导致电机在做堵转实验时电机主轴发生电机应力变化最大现象.此现象对电机的损害非常大,本文仅对电机堵转实验时,进行主轴的有限元分析.

2.1.2 轴有限元分析过程及结果分析

有限元分析的一般步骤大致可以归纳为以下几个方面,首先是对所给轴模型文件建立FEM 有限元模型,其次是赋予轴材料属性,接着对轴表面设置对应的网格收集器(一般节点单元是1D、2D、3D 单元的收集器).网格划分是最重要的一步骤,可以通过单元节点的质量来划分网格的质量.最后建立仿真环境,在轴模型上施加约束和载荷,再添加适宜的解算方案来求解最终的结果,并在处理导航器中直接察看[18].

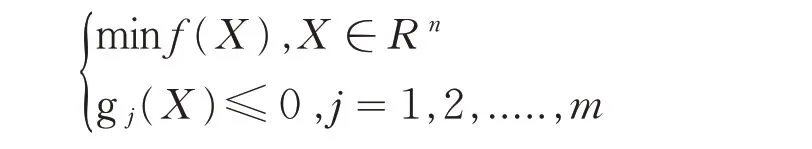

图3 电机堵转实验主轴的有限元分析

图3为电机堵转实验时主轴的有限元分析结果.图3(a)模拟主轴网络划分与施加约束的条件为:(1)对于电机主轴来说,当电机处于运行状态时,电磁会给电机内部转子一个扭矩的作用,在轴与铸铝转子之间会产生作用于轴的扭矩力;(2)在轴承的安装位置处,轴承会给轴一个支持力,根据平衡条件,该力的大小正好是电机转子的重力;(3)由于该设计采用的是风扇前置装置,只要电机运行,风扇产生的阻力便会作用于主轴上;(4)由于是堵转试验,即电机的轴伸端会被固定,即受到一个堵转力.对主轴进行网格划分与施加约束后,在UG 的导航器点击节点应力分析云图,即可得到图3(b)云图,而图3(b)模拟的是主轴各节点在受到堵转阻力时的应力分布情况.对主轴进行完网格划分与施加约束后,在UG 的导航器点击节点位移分析云图,即可得到图3(c).图3(c)模拟的是主轴各节点在受到堵转阻力时各节点所产生的位移分布情况.

由图3(b)可知:由于电机的前端被固定,所以在轴伸端的应力云图中,前端相对于后端颜色深,即前端受到的力比后端大.在进行电机设计时,为了防止主轴过度变形导致断裂,优先考虑电机的轴伸端部分,并且需要对其进行强度校核.由图3(c)可知:由于电机所承受的负载过大,从而导致电机的振动增大,最终导致后端的位移量增大,会使电机和编码器的使用性能受到影响,所以在设计时要优先考虑后端的跳动.

2.2 电磁设计优化

由于电机的电磁设计受较多参数的影响,只要改变任意一个参数,电机的使用性能就会发生较大改变.电机的优化通常从以下几个主要因素进行优化分析[2-4,9]:①效率低;②功率因数低;③起动电流大;④起动转矩和最大转矩小;⑤温升高.

①效率低的主要原因在于各种损耗的增大.采取的措施是降低定、转子绕组阻值及定子铁芯磁密;增大导条面积、转子槽面积、铁芯长及定子绕组匝数;适当改变定子槽型、选择合适槽配合、选取适当的气隙.

②功率因数低的主要原因是磁化电流大及漏电抗大.可采取如下措施:对于前者可增加定子绕组每槽导体数及铁芯长,使磁通密度降低.对于后者可减少每槽导体数、铁芯长,同时改变槽型尺寸,适当减少槽漏抗.

③起动电流大的主要原因是漏抗小.采取的措施是增加每槽导体数,并通过改变定转子槽型,使槽变成深而窄的形状;或减少槽口及增加肩部斜度,使磁漏、磁路不会处在过饱和状态.

④起动转矩和最大转矩小的主要原因是漏抗大及转子电阻太小.对于前者可减少每槽导体数、铁芯长,同时改变槽型尺寸,使槽漏抗得以减少;对于后者可改变转子槽型,使槽的挤流效应得以提升.

⑤温升高的主要原因是线负荷大、电流密度过大及损耗大.对于线负荷大可减小每槽导体数,对于电流密度过大可增大导条横截面积,对于损耗大引起的问题可以跟①中的措施一样.

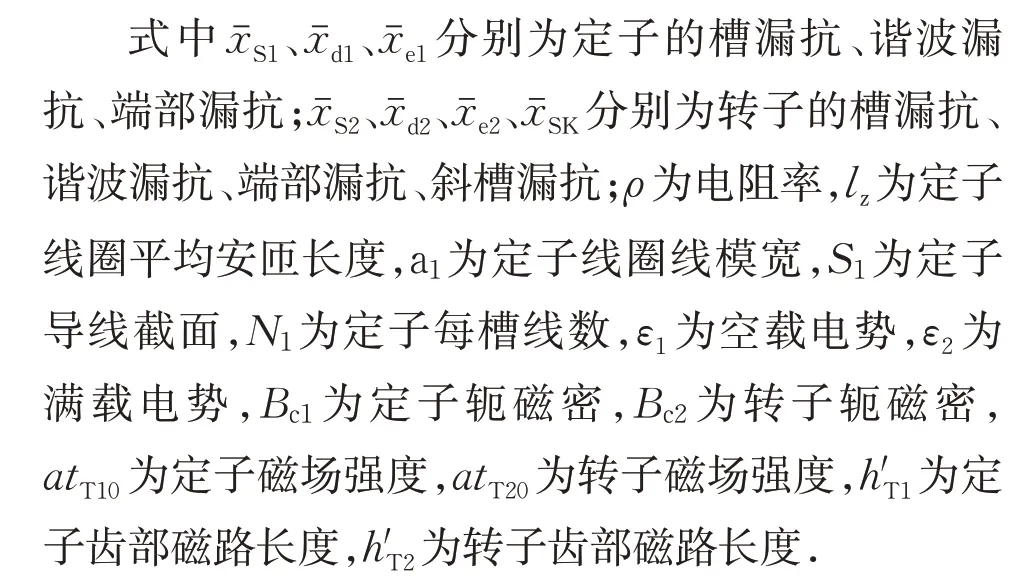

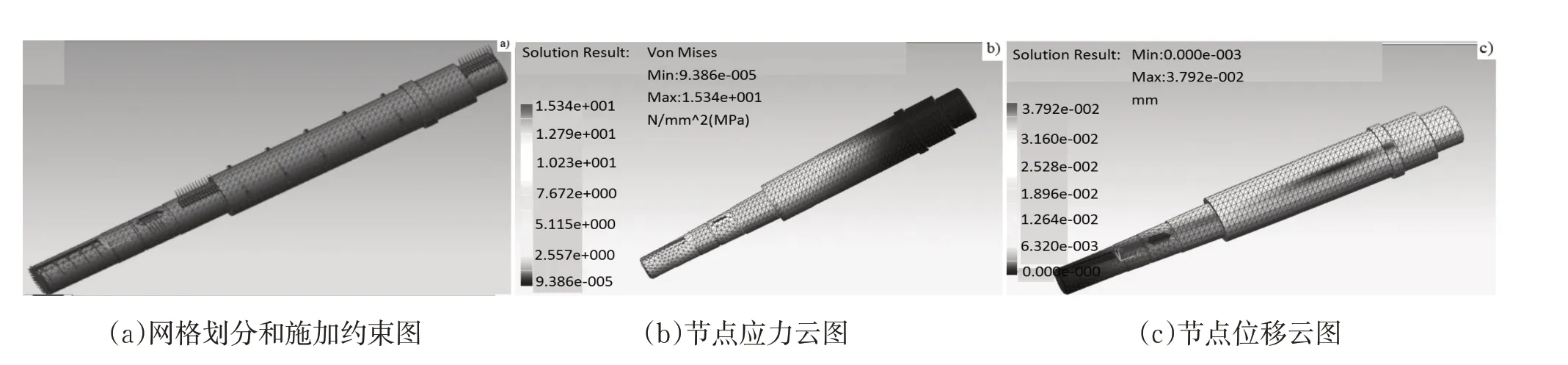

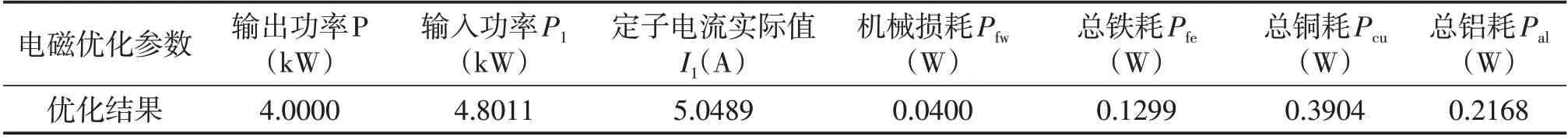

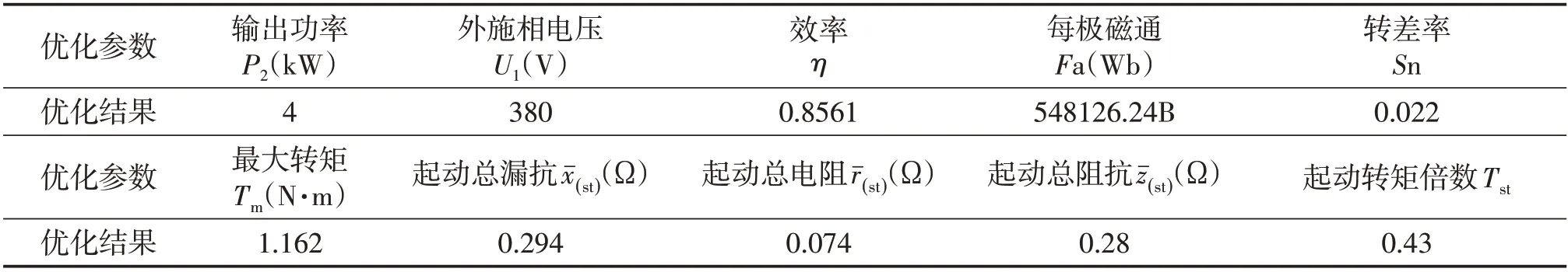

为了对Y2VP112M—4 的手工计算结果进行验算和优化,采用上海电器科学研究所研制的定子散嵌绕组笼型转子三相异步电动机电磁计算(新一版)软件来进行操作[10].图4 为上海电科所软件优化电磁设计窗口数据及输出结果图,表2 为电磁优化设计后得到的主要参数结果,此次电磁的优化使电机的效率提高、功率因数提高、启动电流变小、启动转矩和最大转矩变大、且温升减小.

图4 电磁设计窗口数据及输出结果

表2 电磁优化设计后所得主要参数结果

电磁优化参数优化结果输出功率P(kW)4.0000输入功率P1(kW)4.8011定子电流实际值I1(A)5.0489机械损耗Pfw(W)0.0400总铁耗Pfe(W)0.1299总铜耗Pcu(W)0.3904总铝耗Pal(W)0.2168

2.3 体积优化

在变频电机综合设计过程中,体积优化是重要的一项工作.通常在电机尺寸设计过程中,除了考虑异步电机特点外,还应注重电机个体特征.对于优化设计变频电机来说,要使电机在性能方面得到改善,可通过变频调速装置来实现,其运行特点也会发生诸多变化.由此可见,要实现优化设计就必须在普通电机尺寸的基础上进行设计,还需对电机自身特性进行充分的考虑,并加强变频电机在尺寸方面的设计调整[11-12].电机体积优化主要参数结果如表3 所示.

2.4 控制策略优化

提高电动机在运行过程中整体性能的方法很多,其中最直接有效的是通过对变频调速异步电动机进行科学合理的设计.但是为了使其适应特殊场合要求,需对某些特定工作环境中的异步电动机进行必要的控制策略优化,使变频调速系统的某一项性能得以提升[13-17].通过控制电机的磁通量来实现对普通电机的恒压比进行有效掌控,实现电机恒转矩运行.但电机在运行时的转速,可以根据电压和频率的控制规律进行适当调整,最终确保电机始终能够以最大功率输出.异步电动机的电压-频率变化规律如下式(1)、(2)所示.

式中:ωr—电机转子角频率;

ωs—定子供电频率;

Rth、Xth—电机等效电阻和电抗;

Rr—转子折算电阻;

s—转差率;

T—负载转矩.

由上式可知,此控制规律在实现电机最大效率运行的同时,供电电压与电机负载转矩存在相应的函数关系.

此外,可以直接通过转差率来控制电机,使电机效率得以提升.式(3)是电机始终保持最大转矩运行时的转差率表达式[18],如果控制该转差率满足式(4),可使变频调速电机始终以最大效率运行.表4 为控制策略优化后的主要参数结果.

式中Lth为电机等效感抗,Ω;Rs为定子折算电阻,Ω;Lm为定子圈线模长;Rm为定子线圈相电阻,Ω.

表3 电机体积优化所得主要参数

表4 控制策略优化后的主要参数

3 结论

变频调速异步电动机采用变频器供电,电机本体和调速系统的设计都与其性能密切相关.变频调速电机设计时必须兼顾电机本体和调速系统,整合变频器及其控制策略进行设计和优化.本文深入分析变频电机本体设计的特征,进行变频调速系统的整体设计和变频电机的优化设计,保证了编码器的性能、保护了编码器并提高了编码器的精确度.