改善波形梁钢护栏表面涂层均匀性的方法探讨

张红田

(新疆八钢钢管有限责任公司)

1 前言

高速公路用波形梁钢护栏(简称护栏板)的防腐涂层种类多样,新疆区域市场主要采用热镀锌+静电喷塑涂层。静电喷涂一般采用聚酯粉末。聚酯静电喷涂工艺是利用一定电场强度的电晕放电及空气动力作用,使粉末涂料粒子荷电或极化而吸附于工件表面的涂装方法。在热镀锌涂层上进行静电喷涂,可以提供附加的保护,同时可以提高装饰性,并起到一定的警示作用。这种在热浸锌表面进行涂装形成的保护层通常被称为双层防护体系。护栏板是高速公路重要的维护和安全保障设施,采用双防护体系,护栏板应用在重污染地区特别是酸雨地区起到较好的防腐效果,可延长使用年限。随着环保要求日趋严格,静电喷涂涂层作为常规溶剂型聚合物涂层的替代品,具有低污染、附着力强的特点得到了广泛关注。相对于溶剂型涂层,粉末涂层有很好的附着性;因为没有后期的溶剂挥发,可以实现一次厚涂,粉末涂层的孔隙率也较少。

由于热镀锌锌层的直接涂装性较差,通常使用转化膜来增强锌层与静电涂层的结合力。因此,要达到涂层均匀,首先先要保证底层镀锌层的均匀性,其次是获得良好的锌层-喷镀层附着力,最后是确保粉末喷涂层的均匀性。

2 镀锌层均匀性控制方法

热镀锌镀层的均匀性是喷塑均匀性的基础,因此,确定合适的热镀锌工艺参数才能保证锌层厚度的均匀。

2.1 锌液化学成分控制

在锌液中铝对热镀锌的影响最大。锌液中铝的含量对合金层的结构和纯锌层的光亮度均有显著影响。铝可以抑制铁锌合金层的形成,铝对铁比锌对铁有较强的热力学亲合性。当护栏板浸入到锌液中后,铝便在铁基表面形成一种铝铁中间层,它阻止了铁和锌之间的扩散。这种阻止不是长期的,随着浸锌时间的延长,铝铁中间层会逐渐溶解,锌铁合金层开始形成[1]。

铝含量<0.5%时,随着铝含量的增加,锌液的流动性降低;铝含量在0.5%~4.5%时,随着铝含量的增加,锌液的流动性增强。通常锌锭中的铝含量在0.12%~0.15%,所以加铝会使锌液的粘度降低,纯锌层增厚。这有利于改善锌层的韧性。

锌液中含有适当的铝会改善护栏板镀锌层的表面光泽,如果能形成完整的铝铁中间层,还能增加锌层的结合力。由于铝同氧的亲合力大,容易在锌液表面形成一个粘附层影响镀锌过程,严重时会导致大面积漏镀。

2.2 吹拭方式的改进

目前常用的吹拭方式主要有饱和蒸汽吹拭、压缩空气吹拭、电磁抹拭。按产品种类又可分为护栏板立柱管内壁抹拭、外壁抹拭和护栏板表面抹拭。

饱和蒸汽吹拭法需要用饱和蒸汽。蒸汽温度100~150℃、压力0.7~0.9MPa。压缩空气吹拭法一般配置15m3/h空压机,工作压力0.6~0.8MPa。这两种抹拭方式各有优劣,蒸汽吹拭时温度较高,残留在镀件表面的锌液冷却速度较慢,可获得较薄的锌层厚度,且表面质量较好,但成本较高;压缩空气吹拭能耗较低,成本较低,但因空气与镀件温差较大、冷却快,锌层厚度较厚。可根据实际情况灵活选择。

电磁抹拭是一新的种抹拭工艺,但在国内应用的实例不多。其原理是通过电磁力对镀件表面的锌层进行控制,并要通惰性气体保护。这种抹拭方式比常规方式约可节锌25%,锌层重量波动约在10%,但设备价格昂贵,运行效果有待实际规模化生产的验证。

结合国内同行业相同或相近设备的实际情况,从八钢钢管厂设备状况和产品技术等级要求,采用蒸汽或压缩空气抹拭是比较合适的。

在实际生产时,立柱管外壁抹拭和护栏板表面抹拭采用压缩空气,压力0.6~0.8MPa,因为此时镀件刚离开锌锅,压缩空气吹拭时的温降不明显;立柱管内壁抹拭采用蒸汽,压力0.6~0.9MPa,因为此时镀件已离开锌锅一段时间,高温蒸汽对缓解温降有利。同时改进了立柱管内吹环的结构形式,由点状改为环状,使其吹拭力分布更加均匀,如图1和图2所示。

图1 改进前的点状内吹装置

图2 改进后的环状内吹装置

2.3 热镀锌工艺参数的确定

经过试验测定,并结合现场实际生产验证,八钢钢管厂最终形成了完整的热镀锌工艺参数。关键是精确确定锌液中的铝含量、完善内吹装置,同时对酸洗、助镀和烘干工艺参数进行优化。在此参数下进行热镀锌生产,锌层厚度在39~50μm,平均锌层厚度45μm,锌层散差值小于11μm。

(1)酸洗工艺参数。盐酸浓度4%~15%,室温,酸洗时间约10min,亚铁盐浓度≤200g/L。

(2)助镀工艺参数。采用氯化氨和氯化锌混合溶剂,重量比为ZnCl2:NH4Cl=1:2;浓度8%~12%,pH值4~5;助镀液温度60℃~80℃,时间2~3min;亚铁盐浓度≤10g/L;烘干温度100℃~150℃,时间2-3min。

(3)热镀锌工艺参数。热镀锌护栏板时选取的温度为445℃~450℃;热镀锌浸锌时间约12.5s;锌液中添加适量的铝,铝含量0.40%~0.45%;锌锅锅体采用08F钢板制作,厚度50mm;立柱管外壁和护栏板表面抹拭采用压缩空气,压力0.6~0.8MPa,立柱管内壁抹拭采用饱和蒸汽,压力0.6~0.9MPa。

3 电涂层均匀性的控制方法

影响静电涂层均匀性的主要因素有:前处理工艺、喷枪配置、涂层粉末成分和粒径以及相应的生产工艺参数等。

3.1 前处理工艺

热镀锌后的护栏板须经表面前处理后才能进行静电喷塑,其目的是使塑层与基体金属层紧密结合,形成牢固的结合面,以达到更好的使用效果。通常采用磷化处理。磷化是一种常用的金属表面处理工艺,在磷化液的化学和电化学作用下,形成一层磷酸盐薄膜,这层薄膜的微观组织呈多孔隙状,可在后续的喷塑过程中使塑粉附着在孔隙中,从而使金属基体与塑粉之间的结合面积扩大,起到良好的附着效果。

一般静电喷塑的磷化膜应具有以下性能:(1)与金属基体具有一定结合强度,不会在高温状态下被破坏;(2)具有足够的塑性,且与金属基体塑性接近,能始终附着在基体表面;(3)具有一定的防锈性能,无其它有害影响;(4)对表面残余酸液具有中和作用。

一般用磁性测厚仪测定磷化膜厚度,也可通过磷化膜的膜重来粗估其厚度值,磷化膜厚度和膜重的换算关系见表1。

表1 磷化膜厚度和膜重的对应关系

选取的磷化工艺流程为:盐酸洗→水漂洗→磷化→水洗→烘干。

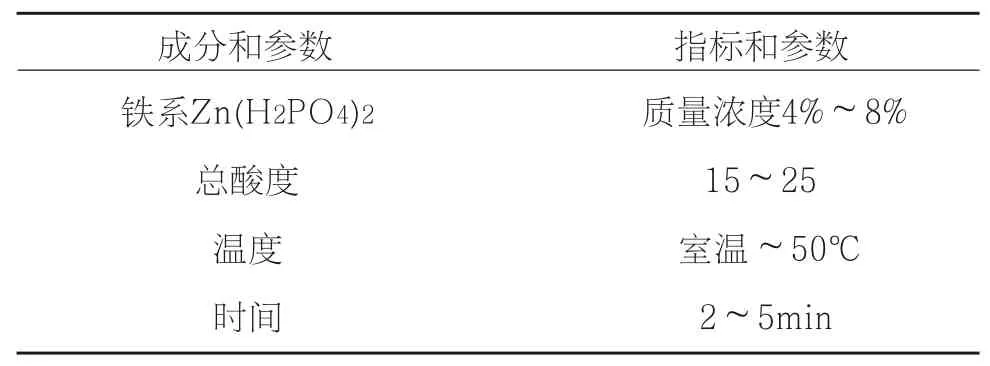

实际生产中选择室温-中温磷化工艺,得出磷化液优化配方参数,具体如表2。

表2 磷化液优化配方参数表

总酸度测定方法:取磷化液10ml置于250ml烧杯中加入酚酞指示剂3~5滴,然后以0.1N NaOH溶液滴定之液色由无色变至粉红色为终止点,所滴定毫升数即为总酸度。

3.2 涂层材料选择和喷涂工艺

护栏板一般采用聚酯涂层材料。聚酯涂层不仅具有较好的屈挠性和弹性,而且还具有较好的抗冲击性、耐擦伤性、耐污染性和抗涂层老化性。

为了更好地满足护栏板使用条件,需要调整粉末聚酯涂料的各种技术参数,例如固化速度、熔融黏度、遮盖力、上粉率、边角覆盖力等。其中粉末涂料的边角覆盖力对于涂层的均匀性是最重要的技术参数,因此改善涂层边角覆盖力是塑层均匀的重要方法。

影响涂料边角覆盖力的主要原因有:一是由于粉粒被电场强力地推向法拉第笼的边缘,因而只有很少的粉粒有机会进入凹陷部位,二是由电晕放电产生的自由粒子会沿电力线走向工件的边缘处,使已有的涂层迅速被多余的电荷所饱和,以致反向离子化十分强烈,形成凹槽真空,内部不带电,无法沉积粉末粒子,所以死角上粉难。提高边角塑粉覆盖力,主要通过优化塑粉成分来实现,其中的主要指标是粉末成分和各组分粒度。

3.2.1 涂层粉末成分优化

聚酯粉末涂料一般由聚酯树脂、E-12树脂、流平剂、光亮剂、安息香、金红石钛白粉、沉淀硫酸钡、促进剂、气相二氧化硅(或气相氧化铝、纳米碳酸钙)、2-甲基咪唑、填料等成分组成。根据粉末涂料生产厂家提供的配方,八钢钢管厂结合新疆及周边区域四季和昼夜温差大、紫外线强烈、风沙较大等特点,对其配方进行了优化。

2-甲基咪唑用量的增加,涂层的外观变差、光泽降低,然而涂层耐冲击性有变好的倾向。随着2-甲基咪唑用量的增加,粉末涂料的熔融水平流动性变小,有利于涂层边角覆盖力的改进。气相二氧化硅、气相氧化铝、纳米碳酸钙等可以作为涂层边角覆盖力改性剂使用,其中纳米碳酸钙较为广泛。且相对于其他材料,碳酸钙成本较低,在技术上和经济上均有较好优势。随着改进剂纳米碳酸钙用量的增加,涂层光泽和耐冲击性的影响并不明显,然而对涂层外观有一定影响,当增加到一定量以后涂层橘纹变重。随着纳米碳酸钙用量的增加,粉末涂料的固化时间有所变短,而粉末涂料的熔融水平流动性明显变小,说明调整配方中纳米碳酸钙的用量可以改进粉末涂料的边角覆盖力[2]。

在粉末涂料配方中,填料是不可缺少的组成成分,而且用量也比较大。因此其品种和用量的选择对粉末涂料的技术指标和涂层的性能有很大的影响,其中包括对粉末涂料的固化时间和流动性的影响。如果选择合适的填料及用量时,通过调整配方中填料的含量可以改进粉末涂料的边角覆盖力。随着超细重晶石粉填料用量的增加,涂层外观变差,涂层光泽和耐冲击性没有明显的变化,粉末涂料的固化时间的变化也很小,然而粉末涂料的熔融水平流动性的变化明显,随着超细重晶石粉用量的增加粉末涂料的熔融水平流动性变小,可以通过适当增加填料用量改进涂层的边角覆盖力。

3.2.2 涂层粉末粒径优化

聚酯粉末涂料的组分中大部分都是高绝缘性能材料,一定粒径粉末粒子一旦带电就很难消失,且粉末的电阻率也较大。文献显示,粉末粒子的带电量与粉末粒径的平方成反比,粒径较粗的粒子带电强度大,更容易透过法拉第屏蔽效应区域沉积在工件表面,边角上粉率好;粉末粒径偏细则带电量小,在电场中要克服粉末重力、空气动力等不利因素影响,边角上粉困难[3]。

选取10个不同配方的粉末涂料进行了粒度分布与上粉率关系的试验,其粒度分布参数均来自粉末提供厂家的产品说明书。试验过程中采取相同型号的喷枪和其他试验参数,试验结果见表3。

表3 不同粒度粉末上粉率比较

实际使用结果显示,能较好克服法拉第效应促进边角上粉的粒径宜控制在20~35μm。细粒径(≤10μm)控制在7%以下;超细粉一般不带电,喷涂过程中主要受空气流的影响;粗粒径(≥90μm)控制在3%以下,能够有效地避免凹槽边沿的厚涂问题,同时克服粉末在未达到工件表面掉落或者粒径较细的粉末被吸走等不利因素。编号为10的粉末粒度上粉率最好。

结合实际生产情况,生产中采用的聚酯粉末要求≤10μm的粒度控制在约5%,≥90μm的粒度控制在约3%。

3.2.3 聚酯涂料配方优化

综合考虑气候环境特点和产品实物质量,结合实际应用情况,最终确定了聚酯涂料的配方,其主要成分配比见表4。可根据需求调整涂料中的调色颜料种类。

表4 优化后的聚酯涂料配方

3.2.4 涂层成分的优化

八钢钢管厂的实际生产质量检测结果表明:聚酯树脂尽量选择在固化温度下熔融黏度高的聚酯树脂品种,这样粉末涂料在固化时熔融黏度高,涂层的边角覆盖力好。

改进粉末涂料涂层的边角覆盖力,采用的具体方法有:添加合适的固化促进剂品种和用量可以调整粉末涂料的固化时间,使粉末涂料的熔融水平流动性变小;添加能增加粉末涂料熔融黏度的边角覆盖力改性剂,如气相二氧化硅、纳米碳酸钙等助剂;根据颜料和填料的吸油量和活性,通过改变填料的品种、用量及配比来调整粉末涂料的熔融黏度、固化时间和熔融水平流动性。

3.3 静电喷涂生产工艺参数的确定

实际的喷涂生产过程中,在确定聚酯粉末成分和粒度后,要按照其特性确定合适的喷涂工艺参数,结合塑粉的物理和化学特性以及试用情况,得出了相应的喷涂工艺参数。在此参数下进行生产,塑层厚度在76~109μm,平均塑层厚度89μm。

静电喷枪工艺参数:静电场在控制在-30kV~-60kV,压缩空气压力控制在0.35~0.5MPa,生产现场最佳温度18~25℃、最佳湿度45%~65%,环境温度不得超出12~30℃,相对湿度不得超过80%。

聚酯粉末参数:从聚酯树脂考虑,尽量选择在固化温度下熔融黏度高的聚酯树脂品种,这样粉末涂料在固化时熔融黏度高,涂层的边角覆盖力好;添加合适的固化促进剂品种和用量可以调整粉末涂料的固化时间,使粉末涂料的熔融水平流动性变小;添加能增加粉末涂料熔融黏度的边角覆盖力改性剂,如气相二氧化硅、纳米碳酸钙等助剂;根据颜料和填料的吸油量和活性,通过改变填料的品种、用量及配比来调整粉末涂料的熔融黏度、固化时间和熔融水平流动性。聚酯粉末中≤10μm的粒度控制在5%,≥90μm的粒度控制在3%。

喷涂生产工艺参数;预热温度120℃~150℃,速度2.5~3.5m/min,固化温度200℃~220℃,上料至下料运行时间约70min。

4 结论

试验研究及生产实践表明,要取得涂层均匀的产品,需在保证锌层均匀的基础上再使静电涂层均匀。

(1)优化后的控制方法,对于热镀锌+喷塑复合涂层护栏板,静电喷塑层厚度可控制在76~109μm,总涂层厚度可控制在115~170μm。

(2)热镀锌锌液中加入适量0.40%~0.45%的铝后护栏板产品锌层均匀性改观明显,表面光泽度有所提高,生产成本降低。

(3)聚酯粉末的配方和粒径对护栏板静电涂层均匀性有直接影响,优化配方和选择合适的粒径是关键。

(4)前处理和喷塑工序工艺参数的确定须反复验证,最终确定符合实际生产实际的参数。

按照优化调整后的工艺生产出的护栏板产品,经检验均符合GB/T 31439.1-2015《波形梁钢护栏》的标准要求。