磨煤机油站冷油器失效浅析与建议措施

吴成效

摘 要:燃煤电厂磨煤机冷油器是通过冷却水和减速机运行时的高温润滑油(65℃左右)进行热交换,带走磨煤机减速机运行时由于摩擦产生的热量,防止减速机运行高温,进而损坏减速机齿轮箱齿轮、轴承、密封,进而导致系统停机;冷油器是磨煤机减速机润滑油站核心组件之一,对系统稳定运行起至关重要的作用。

关键词:磨煤机;油站;冷油器;泄漏;分析;措施

1.设备基本情况

河源电厂一期2X600MW超超临界燃煤机组,每台锅炉配6台中速磨煤机,每台磨煤机配一台套旗盛/WOERNER的油站,机组自2008年12月开始投运,至2020年3月,已经发现2台冷油器泄漏,导致润滑油污染,间接损失严重。

2.冷油器简介

2.1 河源电厂磨煤机冷油器为螺纹散热管组型式的换热器。

2.2列管式换热器主要有如下部件组成壳体、传热管束、管板、折流挡板、冷热介质进出口、排气口、排污口等。

按照内部列管安装反式分类如下:固定挡板式、浮动挡板式、双重管式、U型管式;按照整体安装方式分:立式、卧式。

2.3 河源电厂一期中速磨煤机油站冷油器主要由壳体、螺纹散热管组、隔板、管板等组成。该冷油器被冷却的介质为减速机润滑油,设计最高温度为90℃,正常介质流量为175L/min;冷却介质为水,流量为250L/min,油冷却器整体设计压力为1.6Mpa。螺纹散热管设计共有60根,分两组、单侧各为30根、串联布置;螺纹管外径约12.5mm,螺纹高度约1.1mm,有效壁厚约1mm,总长度约1760mm;中间布置有8道隔板,把被冷却介质分成9个回路。

3.检修案例

3.1 2019年1月21日发现该冷油器个别螺纹管局部存在泄漏,解体、检修、打工作压力,封堵5根螺纹管,整体打压后无异常、恢复使用。

3.2 为保证该换热器使用过程中的安全性,消除潜在安全隐患,2020年3月2日将该波纹管换热器解体进一步进行检修。

3.2.1 整体抽出壳体内部的螺纹散热管组件,仔细检查原封堵过的螺纹管:发现在第4道隔板附近、螺纹管子在某螺纹的根部存在细小裂纹状泄漏点(见图2);遂抽出该单根螺纹管,在抽出的过程中该泄漏点就因强度不足而断裂,断裂口(见图3)。从断口可明显看出,沿管子圆周、只有12点钟和6点钟的位置有小部分由管壁连接,其他两侧累计接近300°角的圆周位置都是裂纹的旧痕。

3.2.2 取该螺纹管的其他完好部位横向切断,见图4,断面金属光亮、有光泽,母材完好,无明显腐蚀凹坑、减薄现象,说明整体情况良好;但因为螺

纹管,照片断面显示的是螺纹的剖面,所以不能准确反映出有效壁厚。

3.2.3 拣取该螺纹管的其他完好部位纵向剖开,见图5,其内壁上存在棕褐色较为坚固薄层,轻微打磨后可消除,无其他明显污垢、锈蚀、冲刷等痕迹;其螺纹断面、有效壁厚光亮、呈金属光泽,说明总体情况良好。

4.简要分析

4.1 螺纹管的两端是光管,与管板为胀接工艺,几次打压试验都是完好、无泄漏,说明此部位制造工艺满足要求,质量完好。

4.2 从图3可以看出,旧的裂纹断面分部在12点钟和6点钟的两侧,与“长期弯折”断裂相似。所以,初步判断为螺纹换热管是在长期颤动、螺纹根部应力集中部位疲劳裂纹、泄漏。

4.3銅质螺纹管换热器具有增大换热面积、良好的换热性能和高导热系数,尤其适用于体积较小的换热器使用。但其材质较软,又因为加工螺纹后的有效壁厚仅有1mm左右,致使其径向刚度相对较低,横向的抗震能力也就较差。

4.4 螺纹散热管组除两端的管板外,是靠8个隔板分成9个S形回路,隔板同时也起到支撑螺纹管的作用。被冷却的介质在螺纹管的外壁、S形的回路中呈近似于横向流动时,对螺纹管产生了冲击和扰动,本来径向方向刚性较差的螺纹管、再叠加上螺纹根部的应力集中,就会在某隔板附近长期的“弯折”处出现裂纹,裂纹继续延展、进而裂透至管子内壁,泄漏在所难免。

4.5隔板孔径设计略大于螺纹管外径,是便于装配时的穿装;但孔径加工时的偏差会造成隔板孔与螺纹管装配后间隙偏大,此间隙越大,该隔板左右两侧的螺纹管横向刚性也就越差,靠近左右两侧隔板附近的螺纹根部“弯折”的次数就越多、幅度也会更大,也是造成裂纹产生、发展的必要条件之一。

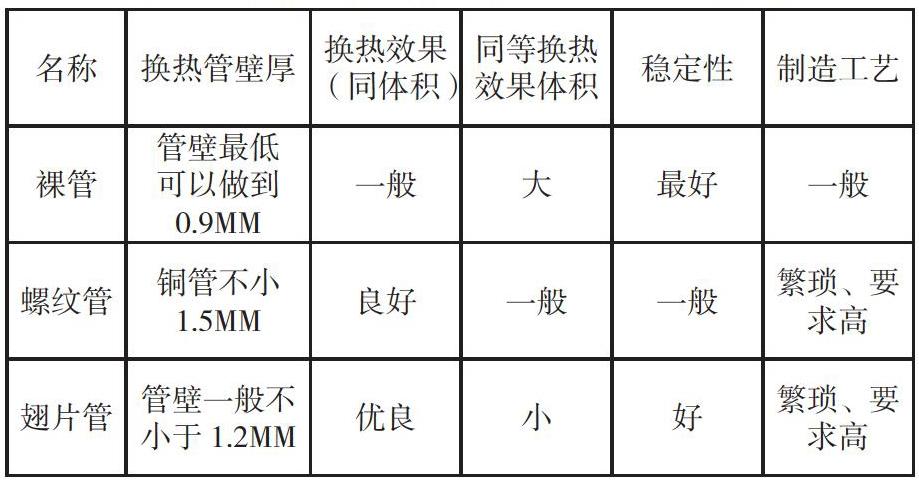

5.不同型式换热管对比

5.1按照换热管束分:裸管、螺纹管、翅片管。详见涂6~图8。

一般铜介质换热器,最大压力不能超过16bar,特殊工艺制作的不锈钢换热管耐压可以耐高压,甚至200bar以上。

5.2列管式换热器冷却效果散热系数一般:350—580W/(㎡.℃),新工艺的翅片管换热系数可以做到:700-900/(㎡.℃)。

5.3 不同列管式油冷器换热管(铜管)束种类及特点,详见下表:

6.建议及措施

6.1 该冷油器为同一批产品,结构一致、运行时间相近,裂纹的或已产生,只是有些未裂至螺纹管的内壁,但是风险依然存在,随时都有可能裂纹穿透、泄漏,污染油脂后损失更大,建议整体更换;

6.2对正在运行的冷油器择机逐台解体冷油器、检查、清理、打工作压力,发现漏点堵管处理,以后每年进行一次打压试验。如果堵管量小于10~15%可以回装继续使用;如果有更多的泄漏、堵管,建议整体更换。

6.3 冷油器更换可以选择整台采购、更换,也可以单独采购标准的散热管、现场涨接修复、利旧、更换。但是散热管的型式需要重新设计、并与现场的管板、隔板等相匹配,而且要保证现场的检修工艺质量。现场涨接、修复、利旧的更换方案还要充分考虑性价比。

6.4 整体采购冷油器进行更换,也必须要改变现有的设计,尤其是换热管要重新选型,比如选用连续翅片管等,才能延长整体使用寿命。

参考文献:

[1]石生芳. 蒸发器铜管泄漏原因分析[J]. 石油化工设备, 2018, 47(2): 71-74.

[2]文博. 换热器管子与管板焊缝的缝隙腐蚀的研究[D].

[3]汪 天信,马学贵,杨 杰[ 循环水对冷油器铜管的分析 ,黑龙江电力,2000, 22(6),34~37.