无铆连接技术在金属防火门行业的应用可行性研究

摘要:简要介绍了无铆连接技术原理,阐述了金属防火门行业的无铆连接技术应用现状,分析了无铆模具参数的确定及测试样板制作过程,并按照标准对试制样板进行了可靠性及耐火性能测试,结果完全符合要求,证明了无铆连接技术可以应用于装甲门及铸铝门等金属防火门行业。

关键词:无铆连接技术;金属防火门;门芯板

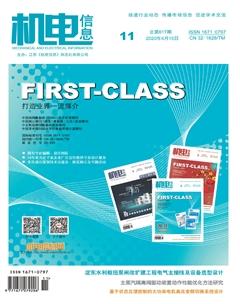

1 无铆连接技术原理

无铆连接技术是金属板材连接中应用的一种新型技术,在电梯箱体、家用电器外机体以及轿车白车身等方面的金属板材连接中得到了广泛应用[1],以代替传统的点焊、电阻点焊及拉钉铆接技术。无铆连接技术原理如图1所示,由5个过程组成[2],在压力作用下,凸模挤压板材进入凹模型腔,由于凹模是由中间的模心与四周的活动瓣组成,随着凸模施加于板材的压力不断增大,板材发生塑性变形,充满凹模型腔,并将下模活动瓣向外围推动,经过一个保压过程,在上下层板之间能够形成鼓形的“纽扣”,使上层板料镶嵌到下层板料之中,从而形成一个既无棱边、毛刺,又无应力集中现象的牢固不可拆卸的连接圆点。

无铆连接技术主要是通过对材料进行冷挤压,使金属流动形成需要的型体。路东昕[3]等对圆点无铆连接与点焊连接的强度进行了研究,得出圆点无铆单点的静态强度是单点点焊强度的70%,但是动态强度超过点焊。黄志超[4]等就电阻点焊、自冲铆接与无铆连接3种连接方式的强度针对不同的材料进行了研究,得出电阻点焊接头的抗剪性能优于自冲铆接和无铆连接接头,而自冲铆接接头强度优于无铆连接接头的结论。沈永飞[5]等对无铆连接接头的失效型式进行了研究,发现了3种失效型式,针对每一种失效型式的原因进行了分析,得出在下层板不变的情况下,随着上层板厚度逐渐增加,铆接点失效的模式由上层板纽扣压溃失效逐渐向界面断裂失效、下层板塑性变形失效过渡,铆接点的强度逐渐增强的结论。刘亚丽[6]在研究无铆连接失效的基础上,得出影响无铆连接点强度的关键参数是底厚值、互锁参数与颈厚值,并且底厚值越大,无铆连接点的剪切强度与抗拉强度越大,互锁参数越大,可以保证拉出强度与静态强度高的结论。

2 金属防火门行业的无铆连接技术应用现状

在金属防火门行业,各结构件的连接多采用点焊和电阻点焊连接方式,而随着90后逐渐成为就业大军的主力,焊工这个岗位的吸引力越来越小,同时,由于焊接造成的烟尘与光辐射比较大,随着国家环保要求的提高,迫使金属防火门行业改进连接工艺。金属防火门行业普遍使用的材料一般为镀锌板和电解板,这些都是低碳合金钢,材料延展率超过12%,材料厚度在0.8~3 mm,材料组合厚度在1.8~4.5 mm,是无铆连接技术使用比较成熟的材料组合,普通员工就可以操作,所以将无铆连接技术引进到金属防火门行业具有一定的可行性。

但是目前无铆连接技术在金属防火门行业应用较少,主要由以下几方面的原因造成:(1)2019年8月国家对防火门在采取自愿性认证之前采取强制性认证方式,严格要求了防火门产品工艺结构的一致性,采用点焊方式的金属防火门工艺结构很难满足无铆连接要求,采用无铆连接技术必须改变金属防火门的工艺结构,变更产品结构意味着每一款防火门主型都要在国家指定消防产品检测中心重新进行型式试验,取得合格实验报告后,再向国家消防产品合格评定中心重新申请证书,不仅费用较高而且周期较长,实力一般的工厂很难承受这样的压力。(2)鉴于金属防火门的特殊结构,门芯板的所有铆接点的圆型凸点必须在门芯板内部,所以将骨架铆接在门芯盖板上面(门芯盖板的材料厚度为0.8 mm,骨架材料厚度为1.5 mm),将铰链位补强板铆接在骨架上面(补强板厚度为3 mm),这样材料厚度小的板材在靠近凸模一端,会影响铆接点的强度,能否符合金属防火门对铆接强度的要求还需要测试验证。(3)鉴于无铆连接技术对材料延展性的要求,如果使用再生钢材,因材料的延展性不一致会影响铆接质量,所以各种配件的材料必须采用全新材料进行生产,无形中增加了材料成本。

3 无铆模具参数的确定及测试样板制作

3.1 不同材料组合与模具参数确定

装甲门的隔热耐火完整性主要取决于其钢质门芯板的隔热耐火完整性,利用无铆连接技术制作测试样板的钢质门芯板。由于钢质门芯板使用的材料为0.8 mm、1.5 mm镀锌板及3.0 mm的冷板,铆接材料组合为0.8 mm+0.8 mm,0.8 mm+1.5 mm,1.5 mm+0.8 mm,1.5 mm+1.5 mm,1.5 mm+3.0 mm等4种,每一种组合之间材料的厚度不同,为了保证铆接点的强度能够满足要求,要选取每一种材料组合模具的最佳参数。将几种材料制作成40 mm×120 mm的标准试样,如图2所示。

铆接模具选用BTM凹模分瓣结构,选用6 t气液增压缸,调节进气压力,控制气液增压缸的输出压力,每一种材料组合采用同一压力。根据铆接点强度确定3个关键参数,即底厚值(X)、互锁参数(As)与颈厚(C1)的实际测量数据,横剖每一个铆接样板的铆接连接点,如图3所示,实际测量每一个铆接连接点的底厚值(X)、互锁参数(As)与颈厚数(C1),确定每一种材料组合的最佳上下模具参数。

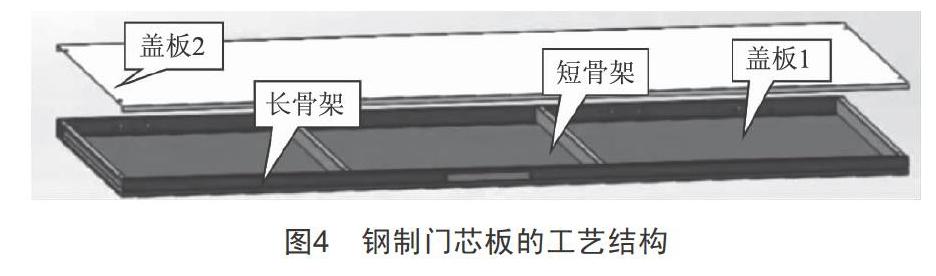

3.2 钢质门芯板采用无铆连接方式的工艺结构设计

根据无铆连接工艺要求,两种材料搭接的重叠部分的宽度不小于16 mm,并且是开放结构,以方便上下模具闭合。钢制门芯板的工艺结构如图4所示。

铆接顺序:首先将门芯板的铰链边及锁边的长骨架与门芯板盖板1鉚接在一起,其次将上下端短骨架与长骨架及门芯盖板1铆接在一起,然后放置防火隔热材料在门芯板内,涂防火胶水,再将门芯板盖板2盖合,同时将上下短骨架与门芯板盖板2铆接完成,用冷压机胶合,完成门芯板的制作。

4 采用无铆连接技术的成品防火门性能测试

4.1 可靠性测试

采用的试件为防火隔热装甲门,尺寸为2 253 mm×1 068 mm×128 mm,门扇重量为120 kg,检测设备为河北方盾仪器设备有限公司生产的防火门可靠性试验装置。将试件牢固安装在可靠性测试装置上面,每次开启角度为70°,进行开启闭合测试,每完成一个循环的周期为8~14 s。经过500次循环后,装甲门没有出现松动、脱落、严重变形和开启卡阻现象[7],证明铆接的连接强度满足要求。

4.2 耐火性能

采用试件为防火隔热装甲门,尺寸为2 400 mm×1 100 mm×128 mm,按照防火隔热甲级标准进行测试,按照《门和卷帘的耐火实验方法》(GB/T 7633)标准进行测试,测试地点为广州国家消防产品检测中心。经过90 min的测试,试件的背火表面平均溫升为79.0 ℃(标准为≤140 ℃),试件背火表面的最高温升为102.0 ℃(标准为≤180 ℃),耐火隔热性能合格。试件的背火面未出现火焰,同时也未出现贯穿至实验炉内的裂缝,耐火完整性合格[7]。

5 结语

本文针对无铆连接技术在金属防火门行业的应用,特别是防火隔热装甲门的门芯板制作的可行性进行了研究,包括使用材料的可行性,不同组合材料匹配的模具参数确定,门芯板的工艺结构设计,并按照标准对试制样板进行了可靠性及耐火性能测试,结果完全符合要求,证明了无铆连接技术可以应用于装甲门及铸铝门等金属防火门行业,进而开发出无焊点门扇结构,可以实现装甲门与铸铝门防火门的快速量产。

[参考文献]

[1] 冯玉涛,赵卯,单红,等.无铆钉铆接技术在轿车白车身制造中的应用研究[J].汽车工艺与材料,2014(8):1-8.

[2] 戚桂悦.无铆钉铆接成形参数对连接强度及疲劳寿命的影响分析冲[D].长春:吉林大学,2009.

[3] 路东昕,宁生科,马保吉,等.板件圆点冲压连接技术及其应用[J].西安工业学院学报,2002,22(4):288-291.

[4] 黄志超,刘晓坤,夏令君,等.自冲铆接、无铆钉铆接与电阻点焊强度对比试验研究[J]中国机械工程,2012(20):2487-2491.

[5] 沈永飞,李昊,熊志明,等.轻量化薄板无铆钉铆接的力学性能及接头断裂机理[J].机械设计与研究,2018(1):99-102.

[6] 刘亚丽.无铆钉连接技术研究及有限元模拟[D].南京:南京航空航天大学,2005.

[7] 防火门:GB 12955—2008[S].

收稿日期:2020-03-25

作者简介:杨照军(1971—),男,河南泌阳人,工程师,研究方向:无铆及穿刺铆接技术及金属防火门耐火稳定性。