建筑用夹层玻璃落球冲击剥离性能试验装置研究

吴涛 郭春裕 厉小燕

摘要:针对传统的夹层玻璃落球冲击剥离性能试验装置存在检测效率低下、试验员劳动强度大、试验安全性较差、检测一致性低等问题,设计了一套全新的自动落球冲击剥离性能试验装置,显著提高了检测的效率、准确度和安全性。

关键词:夹层玻璃;落球冲击剥离性能;检测装置

0 引言

夹层玻璃是将玻璃与玻璃和(或)塑料等材料,用中间层分隔并通过处理使其粘结为一体的复合材料的统称,被广泛使用于各类建筑中,具有很强的抗冲击和抗贯穿性能,即使在受到外来物冲击破损时,玻璃碎片也不会飞离胶合层,还能保持一定的可见度,从而起到安全防护的作用。

目前主流的夹层玻璃生产工艺主要分两种:PVB胶片法(俗称干法)和灌浆法(俗称湿法)。PVB胶片法是指在两片或多片玻璃之间夹上PVB胶片,然后放置于高压釜中,在高压釜内的高温高压条件下压合而成夹层玻璃的生产工艺。灌浆法是指两片玻璃围上边条后顺着预留的灌胶口,往两片玻璃之间的空隙灌满液体胶水然后固化的夹层玻璃生产工艺,由于不同胶水的配方体系具有差异性,固化胶水的方式一般有3种:热固化、室温固化和光固化。

1 落球冲击剥离性能试验

政府监管部门非常重视建筑用玻璃的产品质量,将其列入中国强制性产品认证(CCC)目录,每年会组织产品监督检查和工程验收检查工作。通常影响夹层玻璃质量的因素有很多,比如玻璃平面度不高的话,就会导致局部区域没有粘合好而脱胶,中间层质量直接决定夹层玻璃的质量。

在国家标准《建筑用安全玻璃 第3部分:夹层玻璃》(GB 15763.3—2009)中,落球冲击剥离性能参数是考核夹层玻璃质量的重要指标,直接反映夹层玻璃的安全性,如果该参数不合格就容易造成夹层玻璃的安全性降低,甚至会使夹层玻璃在使用过程中存在严重的安全隐患。导致落球冲击剥离性能检测不合格的主要原因是中间层的质量差,生产工艺控制不好以及企业质量管理不到位。对于采用湿法工艺生产的夹层玻璃来说,原料提纯工艺、浆液配置工艺、聚合工艺等生产工艺变动以及环境变化等因素,会导致玻璃与胶片的粘结强度出现偏差。

目前,落球冲击剥离性能检测所使用的传统检测装置设计比较简单,一般由冲击试验塔和冲击试样支架组成,试验塔需固定在墙上,由减速电机通过钢丝绳带动载球的电磁装置上下移动,依据标准要求,在距样品1 000 mm、1 200 mm、1 500 mm、1 900 mm、2 400 mm、3 000 mm、3 800 mm、4 800 mm高度处,分别设有限位开关,选择需将钢球提升的特定高度,控制箱上有钢球释放按钮,按动它可使钢球自由落下,对试验品造成冲击,目测被测玻璃冲击后的状态,记录试验结果进行分析。

这种传统装置存在检测效率低下、试验员劳动强度大、试验安全性较差、检测一致性低等问题,为此我们设计了一套全新的自动落球冲击剥离性能试验装置以解决上述问题。

2 系统设计及工作流程

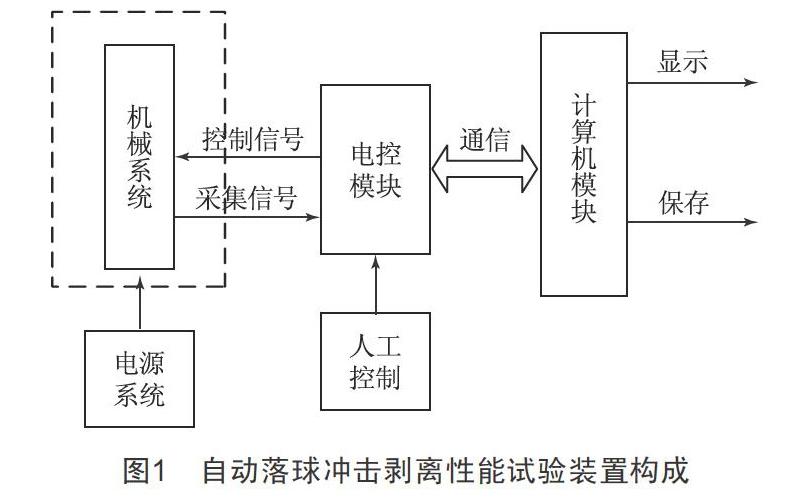

该装置主要由机械系统、电气控制系统、图像采集系统和计算机系统构成,如图1所示。该试验系统通过机械系统模块完成夹层玻璃装夹情况、平台小车的移动情况、钢球的举升高度、冲击位置等参数设置,通过图像采集系统判断玻璃是否破裂,中间层是否击穿。如击穿,则将其图像在系统中直接保存,作为不合格样品的原始记录。

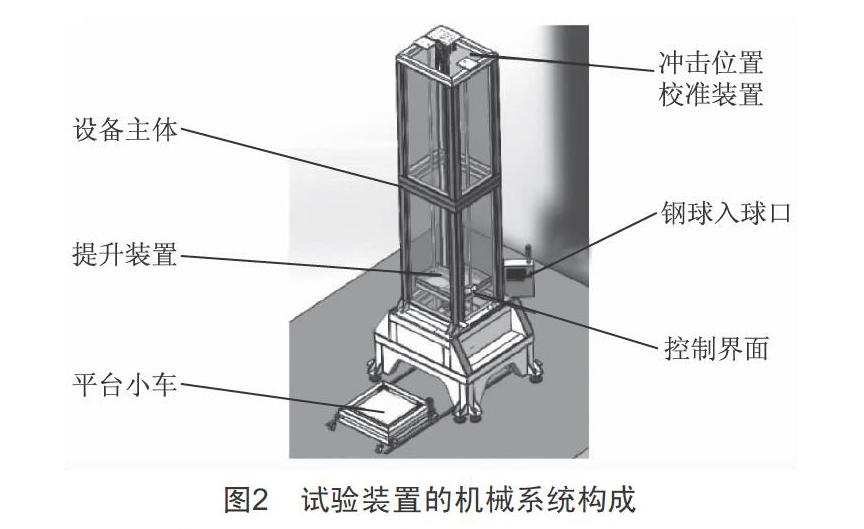

该装置的机械系统主要由设备主体、提升装置、平台小车、冲击位置校准装置、钢球及钢球入口等构成,具体如图2所示。

(1)设备主体,主要由外框架和提升装置的导向机构、驱动装置构成。主体的外形尺寸(长×宽×高)为1 920 mm×1 620 mm×5 130 mm,外框架采用静电喷漆处理,主体结构设计较为紧凑,不占用实验室空间。

(2)提升装置,由蜗轮蜗杆减速电机驱动,蜗轮蜗杆减速电机减速比为1:40,其传动平稳,减速比大,有较高的输出扭矩;具有自锁功能,即使在断电情况下也可保持高度,不会发生检测球坠落的情况。蜗轮蜗杆减速电机以08B链条驱动,链条可实现长距离传动,有缓冲刚性冲击的作用。提升装置设计升降范围为1~4.8 m,提升速度为0.9 m/s,最大举升重量为25 kg,运行噪声≤95 dB。

(3)平台小车,主要由阻挡器、玻璃定位装置、小车驱动电机、驱动轮、驱动轮轻轨等组成。玻璃定位装置用于放置试样玻璃,接住检测时产生的碎玻璃及检测球,上有玻璃定位块,下有储槽,储槽的定位尺寸符合标准对试样玻璃尺寸的要求。小车边上有车轮,以电机驱动移动检测平台。

(4)冲击位置校准装置,设计装有红外自动定位装置,采用电磁铁控制方式,准确模拟钢球在规定的高度进行自由落体运动。

(5)入球口,放置检测球,检测球的选用按照标准要求为淬火钢球,有两个钢球,质量为(1 040±10)g或者直径为63.5 mm以及质量为(2 260±20)g或者直径为82.5 mm。

(6)控制界面,由触摸屏配合PLC及开关按钮组成。

具体工作流程:测试时,试验人员将待检测的夹层玻璃放置在检测平台小车上,压紧框将样品压紧,启动小车通过柔性导轨移动到待冲击位置,选择检测球型号并将其装入入球口,由计算机控制的提升装置自动将球举升到对应高度,如标准要求的1 200 mm、1 500 mm、1 900 mm、2 400 mm、3 000 mm、3 800 mm、4 800 mm高度,到达相应高度并校准冲击点,使冲击点在玻璃中心25 mm范围内,蜂鸣器报警后,释放检测钢球冲击样品,检测人员通过显示器检查玻璃是否破裂和中间层是否穿透,如未破裂,继续举升钢球试验下一高度,如此反复直至玻璃破裂,检查中间层是否穿透,并拍照保存。

3 装置的具体研制方案

(1)根据甲乙双方确认的工艺施工图,确定报警装置的位置,按照施工图确定安装基准点;

(2)严格按照机械部件的装配图进行零部件的组装;

(3)安装整机报警装置;

(4)电控布线和接线按照规范走线;

(5)软件调试和机电联调;

(6)裝置测试和试运行。

4 结语

本文根据建筑用夹层玻璃产品的特点和落球冲击剥离性能检测的国家标准要求,设计了新型的落球冲击剥离性能检测装置。该装置通过改变试样的上下片模式,采用图像采集和自动识别系统代替了原来的人工操作模式,在满足标准检测要求的基础上,可以大幅提高检测的效率、准确度和安全性。

[参考文献]

[1] 建筑用安全玻璃 第3部分:夹层玻璃:GB 15763.3—2009[S].

收稿日期:2020-03-06

作者简介:吴涛(1980—),男,宁夏中宁人,硕士,工程师,研究方向:仪器仪表工程。