一种新型高速金属锯板机的研究与应用

摘要:针对目前国内金属板料切割方式存在加工精度及加工效率低的问题,研发了一种新型高速金属锯板机。经实践应用表明,该金属锯板机性能优良、结构合理、安全可靠、噪声低、效率高。

关键词:锯板机;金属切割机;锯切

0 引言

随着工业技术的不断进步,金属制造业也迅速崛起并得到高速发展。对于金属板料的切割,目前国内以火焰切割、带锯条切割等方式为主,也有极少数的生产企业采用圆锯片切割机,但这些方式无论是加工精度,还是加工效率都不是很高,不能满足生产企业的需求,所以亟需研发一款加工精度高、生产效率高和自动化程度高的锯切金属板料的设备,以满足市场需求。本文通过市场调查,根据生产企业使用要求,研发了一种新型高速金属锯板机(以下简称金属锯板机)。

1 金属锯板机的基本结构和设计特点

1.1 金属锯板机的基本结构

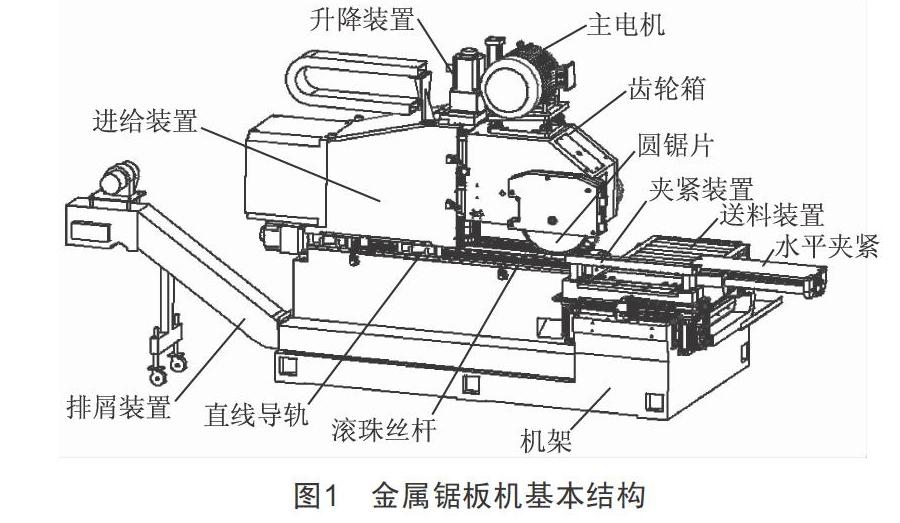

金属锯板机主要由机架、送料装置、进给装置、夹紧装置、齿轮箱、油路系统和电器柜等组成,如图1所示,采用圆锯片方式锯切金属板料,同时圆锯片采用镶嵌的硬质合金齿,其旋转工作的线速度可达100~140 m/s。金属板料经过送料装置输送至待切割的位置,由夹紧装置对其进行夹紧固定,齿轮箱通过升降装置运行至切入点,锯片以设定的参数旋转,然后进给装置水平方向运动,同时喷雾系统打开,进行金属板料的锯切,切割完成后,齿轮箱通过升降装置上升,使锯片的最低点高于金属板料的上表面,然后齿轮箱通过进给装置后退至切入点,同时夹紧装置松开金属板料,然后送料装置输送板料。整个过程全部自动完成,操作者只需要输入金属板料的宽度、厚度和需要锯切的数量。

1.2 金属锯板机设计特点

我们在参考调研有关金属板料圆锯机床后,认为锯板机在锯切过程中,板料的夹紧可靠度是直接影响锯切效果的主要因素。金属板料毛坯外形尺寸较大,表面不平整,不利于夹紧金属板料,水平夹紧限制了金属板在水平方向的自由度,同时夹紧装置的上压夹紧限制其在垂直方向的自由度,这样就使金属板料完全固定。在锯切过程中由于板料变形,经常出现圆锯片卡在锯缝中变形的情况,想要沿着锯缝后退出去十分困难,同时易损坏锯片。而选用本文设计的金属锯板机,升降装置使圆锯片缓慢上升,离开工件锯缝,然后就可以更换圆锯片了,由于上升的距离很短(高于金属板料的厚度20~30 mm),采用伺服电机驱动,实现了位置、速度和力矩的闭环控制;克服了步进电机失步的问题,抗过载能力强,能承受3倍于额定转矩的负载,低速运行平稳。加减速的动态响应时间短,一般在几十毫秒之内,高速性能好,额定转速为2 000 r/min,传动方式采用摩擦损失小、效率高、轴向刚度高、高低速运行平稳的滚珠丝杆传动,传动可逆,同时用定位精度高、刚性好,能承受上下左右方向负荷的直线导轨作为导向,因此,送料精度能达到0.008 mm/300 mm。

查阅了相关的标准,设计计算传动系统并校核,由于加工精度以及装配误差的影响,齿轮与齿轮之间存在着间隙,采用消除间隙的装置是最好的办法,同时安装圆锯片的主轴采用特殊的结构方式和高精度的装配,使得主轴端面的轴向跳动小于0.001 mm,端面跳动小于0.008 mm,高于机械行业金属锯切的国家标准。在圆锯片的两侧装有夹持块,增强圆锯片的刚性,同时在锯切的过程中,采用喷雾润滑方式对圆锯片的锯齿以及锯切的地方进行润滑,采用用环保切削油进行精确计量的微量润滑方式,精心设计的喷嘴向锯齿喷涂切削油,吸收圆锯片在锯切过程中产生的热量,同时对圆锯片的锯齿进行润滑,改善了圆锯片的锯切环境,使得圆锯片的使用寿命增加从而降低生产成本。对于切割过程中产生的混合污染物,由专门的装置吸收进入初级净化整流腔,腔内的特殊结构对污染物进行均衡整流的同时,利用静电对大颗粒油滴进行吸附截留,分离出来的油水液体被集中回收。脱除油水的烟均衡进入次级高压场,油烟气在高压场作用下,被电离、分解、吸附、碳化,同时场中的活性因子臭氧,对烟气中的有毒成分和異味进行分离、除味,通过以上两级多层次的净化处理,可使油烟的去除率达到95%以上,不仅不会对环境造成污染,回收之后的资源还能二次利用。同时,金属锯板机的机架、齿轮箱等主要部件由优质的高强度材料整体铸造而成,具有刚性好、强度高、变形小、吸震性好等特点,显著提高机床的整体刚性和锯切过程的平稳性。经检验测试,噪声仅为70 dB。

电气系统采用PLC控制,在PLC设计和制造过程中,由于采用了现代大规模集成电路技术和严格的生产工艺来制造内部电路,因此具有先进的抗干扰能力,PLC平均无故障时间通常在20 000 h以上,这是一般的其他电气设备做不到的。同时,用存储逻辑代替接线逻辑,大大减少了控制设备的外部接线;具有很强的自我诊断能力,能随时查出自身故障,并显示给技术人员,使技术人员能迅速检查、判断故障原因。如果是PLC自身问题,在维修时只需更换插入式模块及其他易损坏的部件即可。

金属锯板机的主要技术参数:总功率为30 kW;主电机功率为22 kW;主轴转速为20~90 r/min;硬质合金镶齿圆锯片为460 mm×3.5 mm,齿数为60;金属板料高度为100 mm;金属板料宽度为600 mm;锯切尺寸精度<0.1 mm/100 mm;机床外形尺寸(长×宽×高)为2 000 mm×3 000 mm×2 500 mm;总重量为1 200 kg;锯片水平速度为1~30 mm/s(无级调速)。

2 金属锯板机的操作使用

金属锯板机接通快速接头压力为0.6 MPa左右的压缩空气源;接通380 V三相交流电源,此刻气源压力表上有读数指示,旋转“电源”开关至“开”位置,机床绿色指示灯亮起,PLC系统启动,进入PLC主界面,设置材料尺寸、圆锯片转速及齿数、每齿进给量等相关参数,设置完成后,启动油压电机,然后按下“手动”开关至“开”位置,则进行半自动的锯切模式,如果按下“自动”开关至“开”位置,则进入全自动锯切模式,系统会自动计算切割的数量及切割工件的平方数。当圆锯片在使用一段时间后,根据系统设定的参数值,会提示操作工更换锯片,并停止锯切,等待更换锯片。当系统发生故障时,系统发出闪光报警,等待操作人员确认,并可及时通知检修人员进行维护。出现以下情况时,系统会发出报警信号:液压故障报警、喷雾冷却系统故障报警、气压系统故障报警、3 min后没有材料报警并且停机。金属锯板机可实现全过程自动控制,即除手动上料外,从自动送料开始到锯切完成,一次性可以设置多种长度尺寸,并设定多种长度需要切割的数量,达到数量机器自动停机。

3 结语

新型高速金属锯板机由我公司完成样机制作,经实验人员在半年时间内对其加工的各种金属板料的性能进行实际检测分析后认为,该金属锯板机性能优良、结构合理、安全可靠、噪声低、效率高。将其投入到实际生产企业的锯切中(三班制24 h),锯切材料为Q345B,材料规格为500 mm×60 mm和365 mm×50 mm,根据客户一年的使用情况表明,金属锯板机能切割横断面较大的坯料(100 mm×600 mm),下料精准(小于0.1 mm/100 mm),表面光洁度能达到Ra3.2 μm,水平切料的速度达到10 mm/s,圆锯片的使用平方数为10~15 m2,锯切速度是其他锯切方式的2倍以上,达到了国内领先水平。

收稿日期:2020-04-04

作者简介:施勇超(1988—),男,浙江丽水人,助理工程师,研究方向:金属棒材、空心管以及金属板料下料设备的研究与开发。