箱体式双链刮板机跳链故障的自动监控

刘发见 张杰 刘冬生

摘要:介绍了选煤厂双链刮板机结构,分析了常见的跳链、坍链和断链故障原因及规律。根据其状态规律,采用传感器非接触方式检测、简易PLC编程运算判断技术,研制出了一种简单实用的刮板机跳链故障自动监控装置。实践应用表明,该装置能可靠地对刮板机进行故障监控。

关键词:刮板机;跳链;简易PLC;自动监控

1 双链刮板运输机的结构

双链刮板运输机主要由箱体、传动装置、机头星轮组、机尾轮槽组、上链道和圆环链条等构成,刮板链则是由圆环链和连接环将刮钢按1 m的标准间距连接而成。刮板运输机正常运行时,传动装置将动力传到机头星轮组,使带齿的机头轮拖动箱体底部的刮板链连续向一个方向移动,其连接于链条上并垂直于链条的刮钢就带动物料向前移动。刮板链卸料后绕过机头星轮通过上链道返回机尾轮,回到槽箱底部重新刮送物料,形成循环往复。刮板运输机在正常运行状态时刮钢与链条处于垂直状态,刮板链在链道上运行平稳。

2 刮板运输机常见故障分析

2.1 跳链故障

跳链是刮板运输机运行中的常见故障,引起跳链的原因有多种,如箱体内铺的铸石板不平、局部铸石板脱落、上链道有缺口等,均有可能造成刮板链运行不平稳产生跳链;随着长时间运行,机头轮齿磨损、机尾轮槽磨损,两边牵引链条磨损变形,造成一边长一边短,也易引起跳链;输送一定硬度的颗粒状物料时,较大粒度的物料随链条被带入链轮与链条的啮合点之间,也会造成跳链。根据现场观察,刮板机发生跳链故障时,单边链条跳过机头链轮齿合点1~2齿,两边链条发生错位,刮钢处于倾斜状态运行。

2.2 坍链故障

刮板运输机发生跳链故障后没有及时停车,容易造成机头、机尾坍链故障;大硬度、大粒度的物料随链条进入链轮的啮合点之间,70%左右出现跳链故障,30%左右出现坍链故障。坍链故障单边链条跳出机头链轮或机尾轮槽,由于中心距发生变化,两边链条发生错位,刮钢处于倾斜运行状态。

2.3 断链故障

断链故障主要由以下两个原因造成:一是跳、坍链未能及时发现,刮板机继续运行时出现链条或刮钢“擦、挂、卡”;二是链条与连接环磨损严重,超负荷运行。刮板机断链后将不能运行。

3 跳链自动监控装置的研制

3.1 跳链故障信号检测方式

根据对刮板机跳、坍、断链故障的分析,无论是何种原因造成的此类故障,刮钢不垂直于两边链条、产生倾斜运行,刮鋼两端会错位,这与刮板机的正常运行状态有明显区别。因此,可以根据这一故障现象,选择两个非接触式、具有一定检测距离的传感器,分别安装于刮板机槽箱上链道宽度方向,传感器检测面与刮钢保持一定距离,两传感器连线垂直于链条。

跳链故障信号检测原理为:刮板正常运行时,每根等距的刮钢两端会基本同步通过两传感器检测面,两传感器检测到每根刮钢两端的信号基本同步;当刮板机出现跳链故障时,刮钢两端错位一个距离L(故障现场实际测量L≈105 mm),由于刮钢两端错位105 mm,所以刮钢两端通过传感器检测面时,两传感器检测信号不会出现同时导通(失步)。将两传感器检测到的失步信号,作为刮板机的跳链故障信号。

3.2 跳链自动监控装置原理

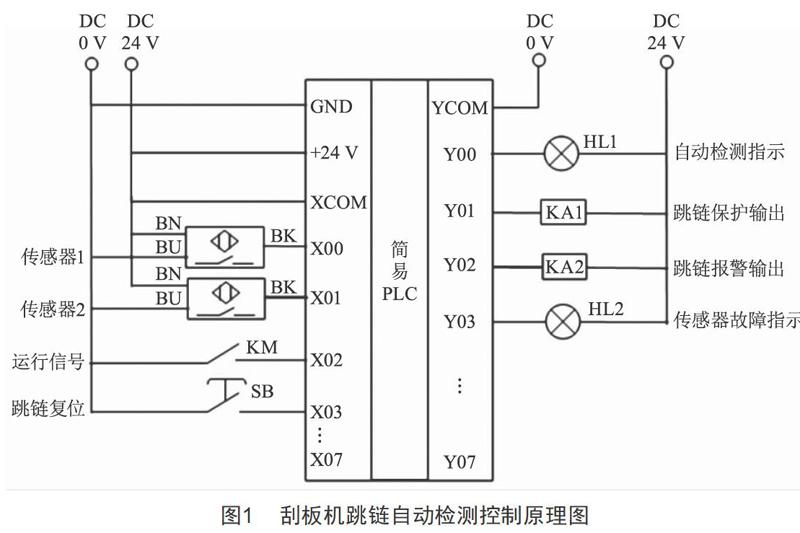

本着安全、可靠、经济、简单易行的原则,设计出了一种成本低廉、制作安装简单的刮板机跳链自动检测控制装置,主要由简易PLC、刮钢倾斜位置检测传感器1/2、设备运行信号(KM)、跳链复位按钮(SB)、自动检测指示(HL1)、跳链保护输出(KA1)、跳链报警输出(KA2)、传感器故障指示(HL2)组成(图1)。

3.2.1 部分硬件功能

3.2.1.1 传感器

(1)由于检测对象是运动的刮钢,所以传感器选用了电感式接近开关;(2)为了确保检测稳定可靠,选择三线式NPN型,工作电压DC6~36 V;(3)检测距离,由于电感式接近开关检测距离与检测面积(直径)成正比,所以在选择检测距离时要考虑检测直径+刮钢厚度不能大于刮板机跳链后刮钢倾斜运行时所产生的错位(L=105 mm),为此,传感器检测距离选择为30~50 mm;(4)检测频率f>D/V,其中f为传感器检测频率,D为刮钢之间距离(1 mm),V为刮板运行速度(刮板机运行速度一般设计为V=0.46~1 mm/s),选择传感器(电感式接近开关)频率f=150 次/min;(5)接近开关选择型号为MN30-M30-NOD1、频率f=150次/min、检测距离L=30 mm,主要完成刮板机跳链后刮钢倾斜运行两端错位距离L的检测及跳链故障信号检测。

3.2.1.2 简易PLC一体机

该PLC一体机类型为单片机,型号为QJ-16RPLC-001F,

8路输入、8路输出。PLC一体机无需连接电脑,无需梯形图、软件等复杂编程。利用高清液晶显示直接在控制面板上进行编程,实现简单逻辑运算,大大降低了使用成本。

3.2.2 自动监控装置工作原理

对简易PLC输入、输出点位分配并编程后,其工作原理如下:刮板机启动运行后,控制电机的接触器辅助触点KM闭合,PLC输入点X02由0变1,输出Y00动作,自动检测指示灯(HL1)亮,装置进入检测工作状态。装置进入跳链检测后,程序中的同步计时器开始计时,其计时时间t≥1/v,其中t为同步计时器设置时间,1为刮钢与刮钢之间的连接标准距离1 m,V为刮板机的运行速度。

刮板机正常运行时,刮钢两端基本同时通过两传感器检测面、两传感器输出同步开关信号,PLC数字输入口X00与X01同时由0变1,同步计时器清零;刮钢过了传感器后,传感器检测不到信号,PLC数字输入口X00与X01同时由1变0,同步计时器重新计时。当同步计时器还未达到设定时间t时,第二根刮钢又通过两传感器检测面,使两传感器输出基本同步的开关信号,PLC数字输入口X00与X01同时由0变1,同步计时器清零重新计时,如此循环往复。PLC输出Y01、Y02无输出信号,中间继电器KA1、KA2保持初始状态,其KA1串接在刮板机二次控制回路的常闭触点保持闭合状态,刮板机正常运行,KA2无报警输出。

刮板运输机出现跳、坍链故障时,原垂直于链条运行的刮钢产生较大程度倾斜(两端倾斜错位105 mm),使其刮钢两端通过两传感器检测面时不能同步,两传感器输出开关信号失步,PLC数字输入口X00与X01不能同时由0变1,此时同步计时器无法清零而继续计时,当达到程序设定时间(t)时,PLC输出Y01、Y02同时由0变1,KA1与KA2微型继电器通电动作,KA1常闭触点释放,断开刮板机二次控制回路使之及时断电停车,从而避免跳链造成较大的破坏性事故;KA2两路常开触点闭合,一路接通装置上的蜂鸣报警灯,一路输入厂集中控制(S7-300)PLC数字(DI)输入点,对上位机编程监控报警。

传感器1或传感器2在检测过程中出现故障、传感器输出(BK)一直有信号输入X00或X01,程序运算处理后输出Y03由0变1,传感器故障指示灯LH2亮。

跳链复位:出现跳链后按下按钮SB,X03接收到上跳信号,装置复位。

4 跳链自动监控装置应用

跳链自动监控装置设计完成后,安装于洗煤车间5条刮板机上并进行了调试。调试正常后投入应用4个多月时间,5条双链刮板运输机共发生21次跳、坍链事故,监控装置均准确检测停车报警。

5 结语

依据故障特点设计的箱式双链刮板運输机故障自动监控装置,利用电感式接近开关非接触检测刮钢倾斜错位、简易PLC编程运算处理,检测准确,性能稳定,成本低廉,维护简单,克服了传统跳链保护装置的缺点和不足,具有推广价值。

收稿日期:2020-05-13

作者简介:刘发见(1966—),男,重庆梁平人,机电工程师,研究方向:机电设备、自动控制系统。