火电厂输煤电气控制系统研究与设计分析

摘要:火电厂输煤电气控制系统是保证火电厂平稳运行的关键。现围绕火电厂输煤电气控制系统,详细分析了该系统的设计流程,包括硬件设计和软件设计,旨在为日后设计工作的顺利开展奠定坚实基础。

关键词:火电厂;输煤电气控制系统;硬件设计;软件设计

0 引言

火电厂输煤系统中设备众多,工作流程较为复杂,在实际运行过程中易受到外界以及内部因素的影响。因此,在火电厂输煤电气控制系统设计时,应加强系统的硬件与软件设计,优化系统的网络架构设计,使之适应当前火电厂发展的实际需要。

1 火电厂输煤电气控制系统研究

1.1 火电厂输煤电气控制系统组成

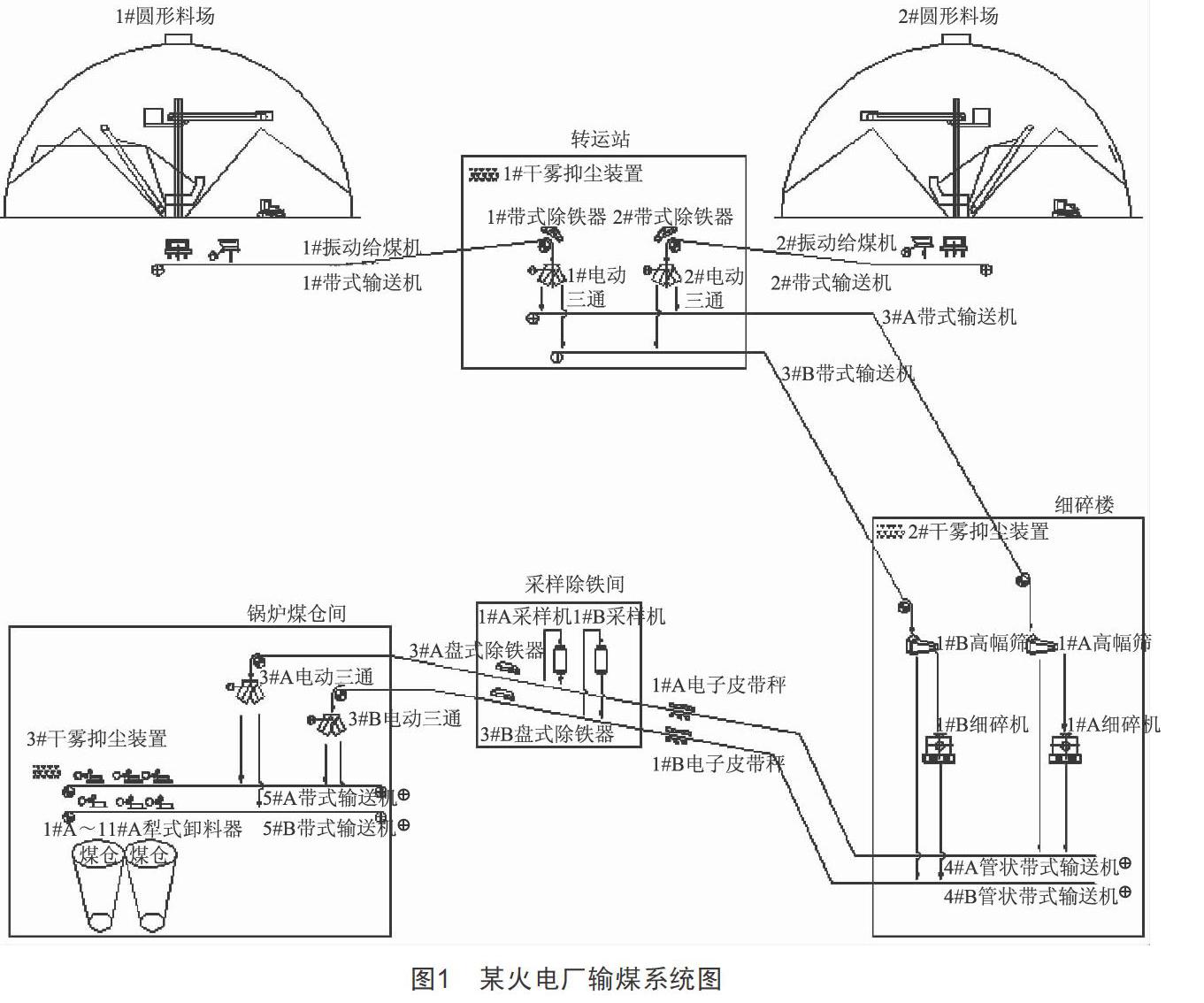

火电厂输煤系统主要包含4个部分,分别为卸煤、堆煤、上煤及配煤。一般卸煤及堆煤相对独立,本文重点探讨上煤和配煤,具体如图1所示。上煤是利用皮带机将煤从煤场送到煤仓的过程。配煤是根据煤仓料位高低信号,通过犁煤器及可逆皮带机将煤分配到煤仓中的过程。以某火电厂为例,输煤控制的设备主要包括圆形料场的2台振动给煤机,细碎楼的2台高幅筛、2台细碎机,采样除铁间的2台采样机,锅炉煤仓间的22台犁式卸料器,8条皮带机及附属设备(4台除铁器、4台电动三通阀、2台皮带秤及3套干雾抑尘装置)等。各条皮带机还包含拉绳开关、跑偏开关、纵向撕裂开关、速度检测仪、料流开关及溜槽堵塞开关等保护装置。从圆形料场到锅炉煤仓均采用双路设计配置,一路运行,一路备用,并可满足双路同时运行需求。通过这样的设计配置,能够最大限度地保证输煤系统的安全可靠运行,从而确保锅炉不断煤,最终保证整个火电厂的正常运作[1]。

1.2 火电厂输煤电气控制系统操作流程

圆形料场内装载机将煤推入卸煤斗中,然后通过振动给煤机振动让煤进入输送皮带机,随之辅以除铁、破碎、计量、采样等工作,最后把煤按运行要求配入锅炉的原煤仓。整个系统正常操作控制原则为逆煤流启动、顺煤流停止,保证不堵煤,安全生产。

2 火电厂输煤电气控制系统设计

2.1 火电厂输煤电气控制系统的硬件设计

2.1.1 输煤电气控制系统总体设计

输煤系统设备多而分散,且距离输煤程控室较远。另外现场环境恶劣,传统一对一的硬手操作方式不可取。所以提高输煤系统自动化水平,实现远程控制十分重要。为便于监控,输煤系统一般采用集中管理、分散控制的结构。这种结构可以分为3层,即生产管理层(输煤程控室)、现场控制层(PLC远程I/O站)及就地控制层。输煤电气控制系统常规采用的是IPC+PLC的组合设计配置,如图2所示。IPC作为人机接口通常布置在输煤程控室,方便运行人员对现场设备的远程管理和监控。PLC作为下位机与现场设备相连,用于实现控制功能和数据采集,通常由位于输煤控制室的主站和现场远控I/O站组成,主站与远程I/O站之间通过冗余工业以太网连接起来。上位机与下位机间的通信通过通信模块及组态软件支持,通过特定的通信协议实现数据传输[2]。

2.1.2 输煤电气控制系统网络结构设计

输煤电气控制系统网络结构设计需要充分考虑到设备分散布置情况,克服输煤线路距离远的困难,加强主站与远程I/O站之间的连接。做好网络通信建设,需要借助以太网方便后续的检测,该搭载方式实时性较强。要对主站网络通信进行监督,发挥上/下位机的作用。在网络连接的过程中受到外界因素的影响将会降低传输数据的准确性,为了保证PLC系统的正常运行,需要根据實际情况采用光纤通信以满足控制系统对通信速度及大数据量的要求。

2.1.3 输煤电气控制系统的上位机设计

上位机部分的设计,可以发挥监控的优势,针对装置运行故障问题及时预警,通过制定各种报表做好相应的报警记录。上位机装置可以显示现场工艺流程及系统运行状态,运行人员可以随时掌握系统运行的实际情况,并通过上位机监控现场每一个设备。上位机组态软件可以实现各个系统之间信息的共享与交流,起到一定的监控作用。上位机一般至少设置两台互为备用,其中一台出现故障时,另一台保证所有监控和管理工作能正常进行。上位机硬件配置如下:DELL/研华;CPU i系列;4 GB内存;500 G硬盘;16倍数DVD光驱;配置集成显卡、声卡、双以太网口、6×USB接口、1×485串口、1×并口、2×PS/2、2×PCI工业级扩展槽、键盘、鼠标、音箱;预装Windows7 64位旗舰版于C盘,C盘容量100 G;满足《工业控制计算机系统通用规范》(GB/T 26802)要求。

2.1.4 输煤电气控制系统的PLC设计

根据可靠、实用、先进、开放及远程分布原则,PLC一般选择西门子S7-400H、施耐德昆腾或AB ControlLogix产品。输煤电气控制系统PLC的CPU、电源及网络大多采用冗余配置,减少系统因部分出现故障而影响生产过程的概率,同时减少故障后的修复时间,从而降低经济损失。设计中需要通过统计各设备I/O点数,实现PLC I/O模块的合理选择,以满足实际所需。

2.2 火电厂输煤电气控制系统的软件设计

2.2.1 输煤电气控制系统软件体系设计

输煤现场设备的运行状态信号(如运行、停止、故障、远控等)、故障信号(如皮带机的拉绳、跑偏、打滑、撕裂、溜槽堵塞等)及煤仓料位信号,通过输入模块接入PLC,PLC再与上位机进行数据交换,获取现场设备的数据,在上位机组态软件上即可实时显示现场各设备的状态。运行人员根据这些状态参数,通过鼠标和键盘就可以控制现场设备,将结果送往PLC输出模块,继而控制现场设备。

2.2.2 输煤电气控制系统软件的组成

输煤电气控制系统软件的组成包括PLC编程软件和上位机组态软件。PLC编程软件有西门子STEP7、施耐德UNITY PRO及AB RSLOGIX5000。PLC编程包括模块组态、通信参数设置和梯形图编程。模块组态要求与实际硬件一致,梯形图编程是PLC编程的主要部分,决定了输煤电气控制系统的运行方式和控制方式。上位机组态软件主要包括集成用户的管理、图形系统、消息报警系统、归档系统、报表和记录系统,该软件内容较为丰富,使用方式灵活,可以实现自动化运行。主流的上位机组态软件一般有WINCC、INTOUCH或iFIX。工程师站可以選择开发版,而操作员站可以选择运行版。

2.2.3 输煤电气控制系统的PLC软件运行流程设计

PLC所要实现的功能包括:控制单个设备的启停,动态切换输煤流程,智能配煤,故障捕捉和故障停机。在输煤系统中,皮带机、碎煤机等设备和其他设备有联锁关系,另外一些设备没有。对有联锁关系的设备,控制逻辑相对复杂;对没有联锁关系的设备,控制逻辑则相对简单。输煤电气控制系统的PLC软件运行流程设计主要包括就地控制及远程控制。远程控制包含单机及联机控制。联机控制需借助上位机操作,通过选择指定程序实现运行。皮带机启动前一般先启动警铃发出60 s的报警,报警结束方可启动运行。运行过程中若出现较大故障(皮带拉绳、重跑偏、重打滑、溜槽堵塞等)需要立即联跳逆煤流方向设备。单机模式主要通过上位机借助PLC实现设备联锁与解锁的手动操作。就地控制是在就地控制箱或开关柜上进行操作,这种方式仅在紧急情况或设备处于检修调试时使用[3]。

3 结语

火电厂输煤电气控制系统是火电厂一个重要的电厂辅助系统,在设计该系统时需要明确该系统功能模块的要求,构建完善的监督运行保障机制,针对在监管环节中存在的故障进行诊断,做好故障的信号处理,选择正确的控制方式,以保证输煤电气控制系统的平稳运行。

[参考文献]

[1] 郭林川,刘为国.火电厂输煤电气控制系统研究与设计[J].科技展望,2016,26(31):93.

[2] 朱小娟,顾新宇.现代火电厂智能输煤控制系统研究与应用[J].煤矿现代化,2008,83(2):47-48.

[3] 李博,杨友良.火电厂输煤控制系统设计[J].工程技术(文摘版),2017(19):173.

收稿日期:2020-03-02

作者简介:许继福(1986—),男,福建龙海人,工程师,研究方向:电力及工业系统自动化。