汽车涂装溶剂型生产线进行水性化改造的实践与总结

丁太节

摘 要:在提倡环保的背景下,福建奔驰汽车厂实施上涂水性漆改造的項目介绍。包括涂料输送循环系统改造、空调,循环风给气系统改造、色漆中间烘房改造、色漆机器人喷涂系统改造等,在成功实施改造项目的同时,为汽车涂装车间的水性漆喷涂投产使用提供参考信息。

关键词:水性漆;VOC;PCS涂料输送循环系统;汽车涂装

Abstract: Under the background of advocating environmental protection, fujian Benz automobile factory carries out the project of transformation of waterborne paint. It includes the transformation of coating conveying and circulating system, air conditioning, circulating air supply system, paint drying room in the middle, paint robot spraying system, etc. It provides reference information for the production and use of water-based paint spraying in the automobile painting workshop while successfully implementing the transformation project.

Keywords: Water-basedpaint; VOC; PCS coating conveying and circulating system; Car coating

前言

21世纪以来,日益发展的经济形势与日趋严峻的空气质量指标背道而驰。2016-2020随着“十三五规划”的发布,绿色环保工业工艺的讨论再次被推上风口,国家接连发布《“十三五”节能减排综合工作方案通知》、《打赢蓝天保卫战三年行动计划通知》等文件要求相关部门进行管控,其中VOCs污染都受到点名批评,而汽车工业涂装对于VOCs排放污染难逃其咎。为了响应国家号召,改善环境,福建奔驰汽车厂开始了水性漆改造,计划用水性漆涂料代替溶剂型涂料进行喷涂,从而减少工业涂装VOC排放,也为水性漆涂料在涂装行业的普及贡献力量。

1 水性漆涂料介绍

水性漆工艺从2005年引入中国后,便开始陆续运用于涂装工艺中,与溶剂型油漆不同,溶剂型油漆成分中溶剂成分占比50%,固体分占比50%,而水性漆成分中,水分占比49%,溶剂占比16%,固体分占比35%,正是水性漆以清水为稀释剂的成分特点,有机溶剂含量小,相比溶剂型油漆以溶剂作为稀释剂,具有超低的VOCs含量。

2 水性漆改造背景

2014年福建奔驰涂装车间已顺利完成中涂水性漆改造。根据规划并经股东会批准,2017年将实施上涂水性改造项目,以满足国家法规要求,达成减排优化,保护环境目的。该项目内容涵盖:对涂装车间现行色漆&罩光漆设备改造的设计、制造、安装、调试以及试装配合。

3 改造方案

改造计划由2017年立项,跨度14个月工期,利用夜班和周末施工,保证白班正常生产,在国庆春节长假完成设备调试,于2018年3月春节回来正式切换水性漆生产。

改造方案如下:

3.1 涂料循环输送系统改造

PCS涂料输送系统能够通过将一定黏度的涂料通过搅拌和循环使其保持稳定的性能,避免产生沉淀堵塞管路,然后通过循环管路将涂料输送至相应工位水性涂料要求存储环境PH稳定,环境温度范围5-35℃,调漆间存储区域恒温恒湿。为此,改造需增设管中管温控系统,PH监控设备,同时将调漆间油压泵改造为电动泵(自动识别液位调整搅拌转速)。

新输送涂料循环系统包括油漆循环系统(供给部分、传输部分、应用部分)以及管中管换热系统,设备采用不锈钢材质。包括管路、阀门、密封圈等与涂料直接接触的位置均要求具有非常好的耐酸、耐碱、耐溶剂性能并且在上漆使用前对所有设备、管路进行钝化处理和深度清洁,如图1所示:主要包括针对系统中存在的金属屑、杂质、机器人内部管路、系统盲端和不循环管路的清洗排放。

3.2 喷房空调、给气供风系统改造

与传统溶剂型涂料不同的是,水性漆涂料对于使用环境温湿度要求敏感,工业要求温度23±2℃,湿度60-70%。

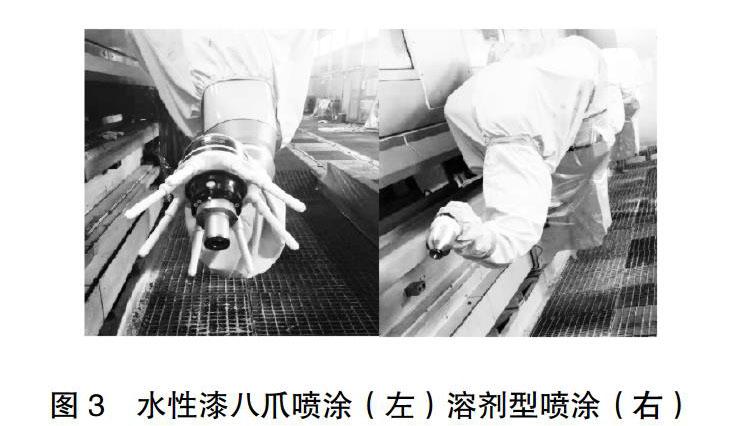

原喷房无降温系统,无法稳定控制温湿度,因此在ASU里需增设冷冻机、冷盘管等相关温控设备。

除湿行风路径如图2所示,主要为前提滤网—冷盘管—热盘管,再通过喷淋加湿调控湿度。

喷房循环风系统:因水性漆涂料喷涂工艺中排风溶剂含量很低,增设循环风装置,通过过滤后将冷量回收再利用,达到节约能耗目的。但是循环风溶剂浓度仍然偏高,不宜用于人工喷涂站,所以人工站使用新风,将循环风引入机器人站喷涂,可节约30%能耗。

循环路径为人工喷涂喷房顶部平衡室垂直给气—沉降漆雾—文丘里气水分离—排气风机—三楼ASU—过滤—喷房平衡室—机器人喷涂。

3.3 色漆机器人系统改造

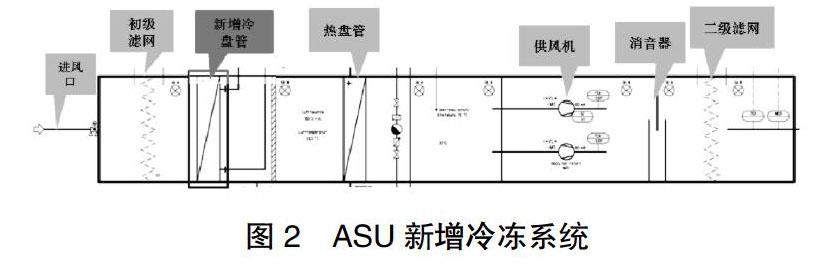

传统溶剂型涂料喷涂机器人采用内加电模式进行喷涂,由于水性漆低电阻、高电导率的特点,不适合使用原有的内加电喷涂系统,如图3所示;因此针对色漆机器人喷杯与八爪进行改造后采用外加电模式进行喷涂,但外加电八爪极易受漆雾污染,需要经常对八爪进行清洁。

3.4 中间烘房设置

旧喷涂系统中喷完色漆后通过室温流平再喷涂清漆,而水性漆色漆由于其“水”性的特点,会导致清漆喷涂无法覆盖完全,影响清漆金属定向和成膜上漆平坦性,造成针孔等品质问题,因此需增设中间烘房预烘烤将水分释放,保证清漆外观与功能完好。

中间烘房安装位置为旧系统流平區,长约24米,主要分成三段,分别为升温段;烘烤时间2-3分钟,要求空气湿度小于10g/kg、保温段;烘烤时间3-7分钟,要求空气湿度小于10k/kg,恒温温度90℃、以及冷却段:烘烤时间2-3分钟,要求喷清漆前车体温度小于30℃,最终色漆脱水率要求大于85%。

烘房内部采用LNG加热方式进行烘烤,同时升温段与保温段分段燃烧,分别保证对应工艺温度,同时为了防止升温段、保温段和冷却段之间串风,分段前后使用风幕隔开。

4 改造成果

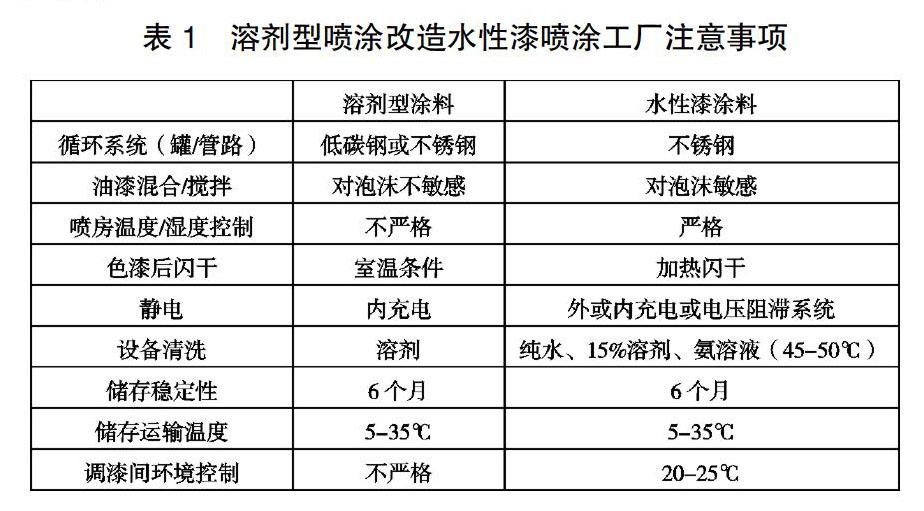

综合涂料厂商与生产改造实施,整理汇总关于水性漆导入改造相关信息,表格如下:

涂料循环管路:一周内没有喷涂计划时,涂料循环系统可采用半停半用状态,即每天仅循环搅拌2小时左右,一来减少能源损耗,二来减少涂料在管路循环过程中受到的破坏。在正式生产开线之前,保证循环搅拌4小时以上,便可以正常使用。

当一周以上没有喷涂计划时,则可将涂料由循环系统中打出至包装桶内存储,并将循环系统及管路清洗干净,在正式生产之前,将涂料重新导入循环系统当中,便可正常使用。

环境:水性漆有机溶剂含量小,VOC排量低,配合2K清漆工艺,车间VOC排放量仅为原系统20%左右。并且在生产过程中的涂装工具和设备可以采用水洗,再次减少溶剂使用,对人体伤害较低,也得益于水性漆需求的环境温度,作业员的工作环境也得到改善,从夏季喷房最高温38℃以上降到全年23℃左右。

安全性:由于其水含量高,安全性能较溶剂型涂料更好。

存储使用:防沉降性好,稳定性高,在停线或暂停使用期间可以间歇式开启循环系统,节约成本。

外观性能:连同已经完成的中涂水性漆改造,水性漆生产线改造已全部安装完成,中涂水性涂层为车身提供防紫外线、抗石击功能,色漆水性涂层提供遮盖性和最终颜色,双涂层保障了车身膜厚的同时提升车身整体外观性能。

5 结束语

水性漆改造是一个庞大且复杂的工程,时间跨度长、牵涉部门广、改造未知因素多,得益于项目前期的充分准备、各部门的全力配合和缜密的计划组织,福建奔驰成功实现了溶剂型喷涂向水性漆喷涂的转变,并且这条产线也成为福建省第一条水性漆汽车生产产线,为其他工厂提供了宝贵的改造经验。

未来绿色逐渐成为发展的主旋律,随着环保工艺的高歌猛进,相信水性漆工艺会陆续成为涂装生产的标准配置,福建奔驰也会继续秉承着可持续发展理念在更多领域贯彻落实绿色环保的涂装工艺。

参考文献

[1] 胡慧艳.PPG水性漆施工要求与修补技巧[J].价值工程,2016, 35 (15):150-152.

[2] 经久艳,朱广.客车水性漆涂装设备的探索[J].现代涂料与涂装, 2016,19(10):70-72.

[3] 林秀霞,陈德地.汽车涂装室内部风量及风平衡[J].机电技术, 2014 (4):94-97.

[4] 王浩,路慧喜,徐春.水性漆在汽车车身涂装上的应用[J].塗料工業, 2010,40(4):000033-36.

[5] 田云[1],王淼[1],张东民[1].浅析水性漆施工对涂装线设备的要求[J].汽车工艺与材料, 2009(2).