自工程完结在某商用车白车身关键总成关键点尺寸控制中的应用

张磊 孙贤德

摘 要:文章通过对自工程完结的介绍,并将其应用到白车身关键尺寸的控制上,来达到提高白车身尺寸的稳定性及合格率,降低整车尺寸缺陷的目的。

关键词:自工程完结;关键总成;关键点;尺寸控制

Abstract: In this paper, through the introduction of the end of the project, and its application to the control of the key dimensions of the body in white, to improve the stability of the size of the body in white and pass rate, reduce the vehicle size defects.

Keywords: From the end of the project; Key assembly; Key points; Size control

前言

随着商用车企业竞争越来越激烈,以及客户要求越来越高,促使企业必须提高整车装配质量,为客户提供一个乘坐舒适和良好观感的驾乘体验,赢得客户。然而整车生产具有零部件数量多,几百种甚至上千种,生产工序多,上百个工序。主机厂和供应商各负责生产部分产品,零部件质量参差不齐,造成整车尺寸控制复杂,稳定性差。通过将自工程完结应用到关键点的控制中去,以此种方法控制质量、以及出现问题后解决问题思路,提升整个供应链的尺寸质量,从而提升整车的质量。

1 自工程完结介绍

自工程完结是把丰田生产方式的“不制造不良品,自工序完结”的观点,充分展开到制造现场,渗透到每一个操作者心中,进一步提升产品质量,达到不制造不良品的目标。

自工程完结包括以下三个方面:部件完结、总成件完结、系统完结。从管理、技术、作业多个方面,通过对生产工序的作业条件进行调查、分析、完善并将其固化到作业标准和日常管理中,提升制造质量,维持管理水平。质量的好坏可以在加工当场进行判断,并立即采取应对的措施。开展自工程完结主要有良品条件整备和标准作业遵守两个过程。

2 关键点、关键总成和关键零部件识别原则

关键点识别一般分四类:

(1)主要定位基准测点[1]:主要定位基准测点能够比较明显的反应某一级零件的定位状态,有助于对由于定位或者是基准发生变异而产生的尺寸变差进行进行识别和诊断。

(2)关键装配尺寸,在整车上安装重要零部件的尺寸,如安装底盘前悬置梁的孔位尺寸,安装前风窗玻璃的型面尺寸。

(3)关键产品外观尺寸,对客户感知质量有重要影响的尺寸,如车门安装间隙、断差、对称度、平行度。

(4)关键密封性能尺寸,如影响整车车门门洞处漏雨尺寸、影响前风窗玻璃漏雨尺寸。

根据关键点所在位置识别出关键总成,关键点所在的分总成,称之为关键总成。如关键尺寸底盘前悬置梁的孔位尺寸在地板总成上,地板总成称为关键分总成。关键点所在的零部件以及对关键尺寸产生影响的零部件称之为关键零部件。如关键零部件前围内板加强梁,既有车门安装关键点,其本身型面尺寸又对前风窗关键点尺寸产生影响。

3 自工程完结在关键总成关键点尺寸控制中的应用

自工程完结遵循步步为营,首先要保证最基础单元零部件关键点的合格,再次保证由零部件组成的分总成合格,最后才能保证整个白车身大总成关键点的合格。任何一个关键点都要考虑对其影响的所有因素,逐一确认是否合格。通过良品条件整备和标准作业遵守两大方面开展工作。

良品条件包括设计要件(零部件)、生技要件(设备、工装等)、制造要件(方法)。我们从这几个方面入手提高精度。

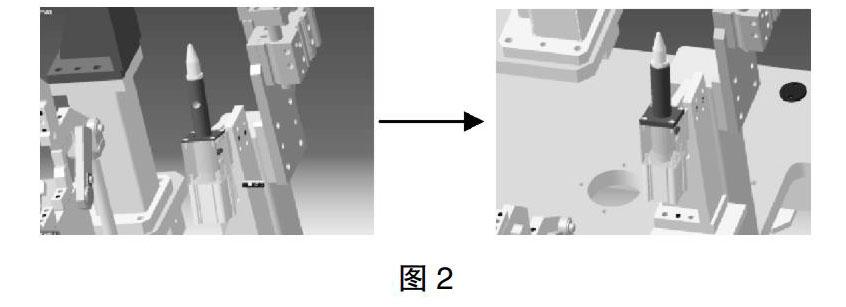

零部件主要对梳理出的关键零部件普查,零部件合格判断的依据常用的方法是检具和蓝光扫描检测。关键零部件上的关键定位孔、关键定位型面,对关键总成有很大的影响,如关键零部件地板连接板前端部分型面X向偏前,导致白车身前围立柱关键定位孔X向偏前。将连接板前端型面X向整改完毕后,前围立柱关键点定位孔尺寸控制在公差要求范围内(见图1)。零部件运输过程中的质量容易衰减,防止物流过程中的衰减主要有两个发面,一是存放方式采用分层存放,防止摞放导致零部件挤压变形;二是存放方式采用立放并固定,防止零部件在运输过程中窜动相互磕碰变形。

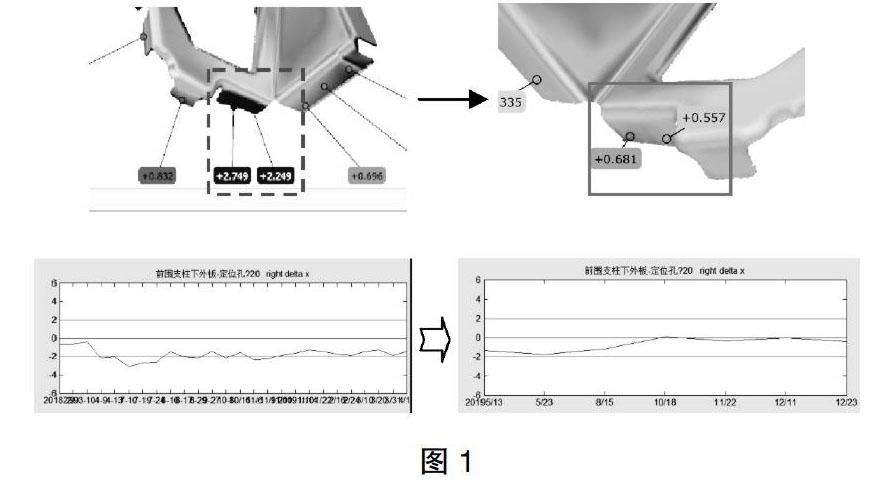

工装夹具是对关键总成关键点尺寸影响最主要的因素,主要控制以下几个方面:一是建立夹具的锁口数据,锁口数据是生产准备车身匹配以后的夹具最初检测数据,是批量生产过程中判断夹具位置度是否合格的依据。二是定位销和定位块的位置监测,利用便携式三坐标测量机周期性测量,根据夹具的重要程度以及出现超差的频次,分成不同的等级,并规定不同的监测周期,夹具测量出的结果与夹具的锁口数据进行对比。超出一定公差范围调整,一般为±0.5mm。并跟踪验证调整后的效果。三是定位销管理,建立定位销库,保证定位销库存合理,定期对定位销直径测量,磨损超过一定限额0.5mm立即更换。四是夹具设计的合理性和可靠性,夹具设计遵循“N-2-1”定位原理,并寻找最优的定位数量,使得薄板件变形总量最小,可靠性是夹具后期使用的稳定性,如换型定位的稳定性,伸缩型定位销最容易出现磨损,导向套如果不及时更换容易出现晃动。加长导向套定位距离可有效的降低磨损对精度影响(见图2)。五是夹具状态班前检查,制作班前点检规范,指导操作人员检查,主要是检查定位销和定位块磨损程度,是否松动,夹紧头是否有足够压力。

标准作业的遵守可以提高关键点尺寸的稳定性,首先必须保证标准作业本身的合理性。焊点顺序是重要的一个方面。在生产准备阶段进行焊点顺序的验证,将对尺寸影响最小的顺序記录下来,并编入标准作业中。夹具的夹紧顺序对精度影响也很重要,[2]一般是下面的零件先压紧,上面的零件后压紧;重要的零件和主要定位先压紧,非重要的零件和次定位后压紧。标准作业还应该遵守零部件、夹具合格品条件。同时根据后工序反馈的问题不断完善。好的标准作业需要执行下去,依靠管理人员不断的对操作人员培训,并开展标准作业的观察活动,把观察到的问题及时反馈给操作人员,来提高标准作业遵守率。

4 总结

自工程完结是一项质量管理的手段,同样适应于关键点尺寸质量的控制,本工序尺寸合格是对上一个工序的确认,也是对下一个工序的保证,每个零部件的合格、每个夹具的合格,最终保证了整个关键总成的合格。

参考文献

[1] 刘杰.白车身尺寸控制过程中关键功能测点的选择和管理[J].企业技术开发,2014,(33):13.

[2] 童伟昌.车身焊接过程误差产生的原因及控制分析[J].装备制造技术,2010,(6).