部分胶段单面粘问题分析及解决

蔡晓辉 修旗 张昭晗 郭杰

摘 要:文章基于实际生产中的案例,论述问题的分析解决过程。首先对该问题的基本情况进行介绍。针对装焊胶段在过完烤箱后出现的单面粘问题,阐述分析胶段功能、缺陷形式、胶类型的区别以及车身零件表面情况。然后采用绿带方法的具体分析过程,主要包括对比分析、聚集图分析、小组比较分析,并总结根本原因。最后通过验证根本原因的方式,逐步确定长期措施。本文所采用的分析方法,对生产中出现的质量问题具有重要的参考价值,进而可以减少费用支出,优化质量,提高工作效率。

关键词:装焊胶段;单面粘;剔试;分析

Abstract: This article discusses the process of analyzing and solving problems based on actual production cases. Firstly, the article introduced the general situation for this case. For bodyshop glue one-side bond issue after oven baking, showed the glue function, defect format, different result for different glue and the surface status of car body parts. Secondly, started the specific analysis process, including comparison analysis, concentrate analysis, group comparison analysis, and generally concluded the main factor. Finally, through verifying the main factor, find the long term solution to solve this issue. The analysis method used in this article has important reference value for quality issues in production. It can effectively solve car issue especially for gap and transition issue, reduce cost, optimize quality and improve work efficiency.

Keywords: Bodyshop glue; One-side bond; Destructive Test; Analysis

前言

质量是企业生存和发展的根本,如何高效准确地找到根本原因,解决质量问题是各公司相关部门在探索的方向。质量问题分析方法,主要有8D方法,5W2H方法,以及六西格玛黑带分析方法等。本文采用Delterlyze 绿带分析方法解决车辆质量问题。Delterlyze 绿带分析方法是一种高效的质量分析工具,核心思路是通过好坏结果的对比和分析,逐步找到根本原因解决质量问题。

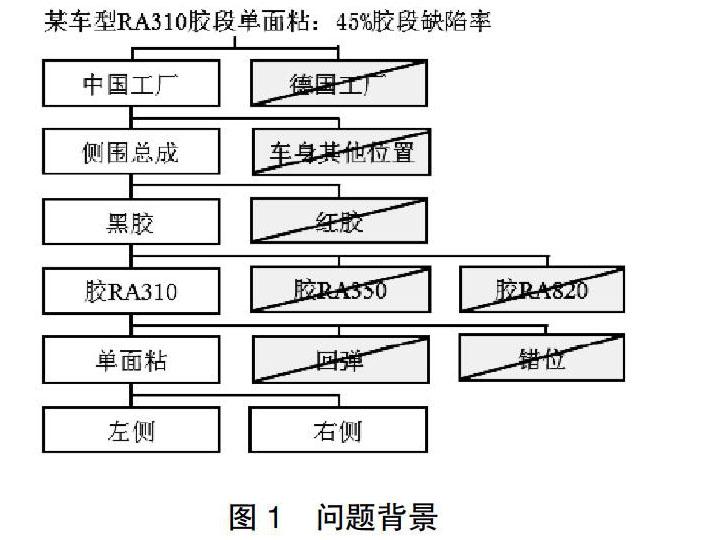

某車型为德国引进车型,前期试装阶段发现有大概率RA310胶段单面粘缺陷,车辆出现单面粘的概率为100%,单车各胶段出现单面粘的概率为30%。为了规避胶段失效引起的噪音、腐蚀等风险,保证成品车的质量,需要尽快从根本上解决此问题。

1 项目背景

1.1 缺陷描述

该车型车身,自从第一辆剔试车身考核以来,左右侧围涂RA310的胶段就会出现单面粘的缺陷,整车胶段缺陷率为30%。尤其是侧围A柱上部区域,位置重要且出现缺陷频率高。如果不能有效解决单面粘的问题,该位置会有腐蚀风险。问题背景可参考图1。

对比德国工厂相同车型使用的胶RA310NF却没有单面粘缺陷。理论上中国工厂使用的RA310是RA310NF的升级版产品,性能更优。但实际生产结果却与预期不同。RA310NF是不是解决问题的关键因素,在后续分析中会作出分析和解释。

该车型所用黑胶包括RA310,RA350,RA820,不同型号的胶原材料成分略有差别,实现的功能也不同,在车身上的位置也不同。只有RA310胶段出现单面粘缺陷。

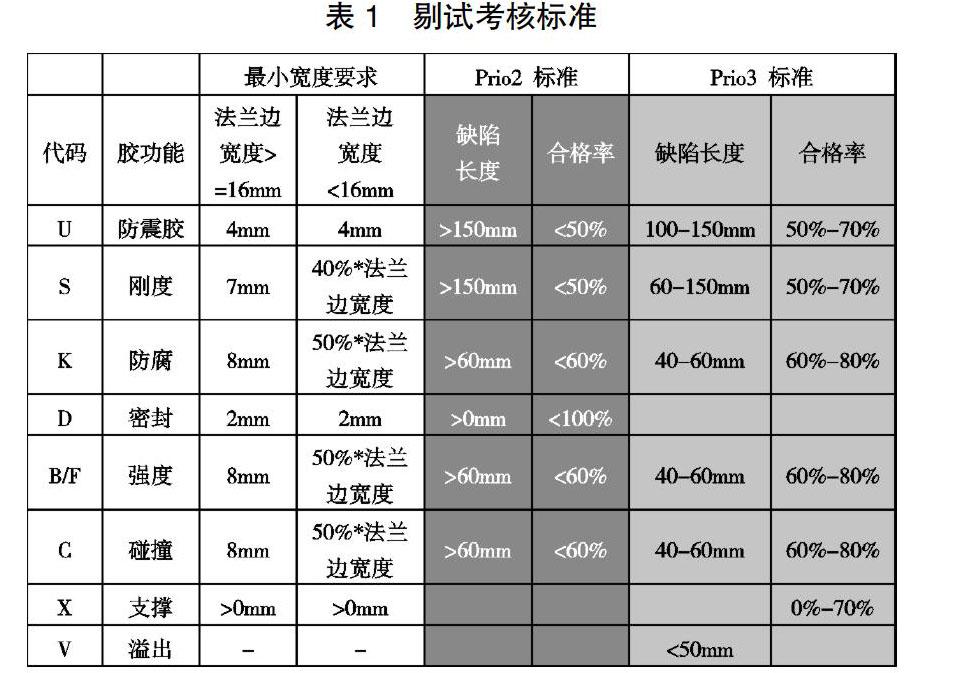

1.2 考核标准

为了保证客户车质量,需要对车身零件间的连接有效性定期进行检查。质量同事进行定期抽查,即剔试检查。车间生产的考核车经过电泳烤箱后,胶段完全固化,剔试考核员使用钻头、老虎钳等工具将车身连接地方拆开,由考核员对连接胶段的外观、尺寸、位置等进行考核,用2-4等级进行划分评定,4级问题严重程度最低,3级问题较严重,2级问题严重程度最高。对于3级和2级问题,一般需要将该问题升级至研发和专家组,以决定下一步措施及整改方案。表1为剔试考核标准。

1.3 胶段类型和功能

装焊胶,根据功能可分为结构胶、密封胶、减震胶、折边胶。根据型号可分为RA310,RA350,RA820,Teroson 1630,Teroson 1041GS等。

车身件尤其是冲压件,表面都会有一定量的油污,例如压延油、防锈油等。装焊胶在研发阶段,就考虑了油污对胶段的影响,实现装焊胶可以接受少量的油污,3g/m2的油对胶段性能不会产生影响。

装焊胶从胶泵出来的状态是粘稠状态的胶,在120°C的烤箱中烘烤12min进行预固化,避免在喷漆车间经过前处理和电泳池时被液体冲刷脱落。胶段在喷漆车间180°C电泳烤箱中烘烤15min,实现充分固化,体现胶段功能。根据车身不同位置,功能不同,对胶的需求不同,采用胶的型号不同。表2是三款装焊胶主要特性对比。表3是胶的类型和功能介绍。在数据存档中,有些胶段有DS标识,表示该段胶很重要,是与安全相关的胶段,带有V标识的胶段标识该段胶需要溢出。

1.4 车身零件表面涂油情况

1.4.1 国产零件

车身零件,一般经过板材的卷板、冲压、折边和焊接等工序后零件表面会带有一定量的油污。冲压零件表面有润滑油和防锈油,油污的存在会影响装焊的工艺连接性能、焊接飞溅焊接质量以及喷漆车间前处理液的更换频率。标准中要求冲压件残油量应该是小于等于3g/m2,如果油量过多,必须安排工人用布擦油,降低对后续工艺的不良影响。

1.4.2 进口零件

一般从欧洲进口的车身零件通过海运方式运到中国工厂,运输时长通常为一到两个月的时间。为了避免车身零件在海运过程中发生腐蚀,从欧洲供应商处会将零件喷一层防锈油,但对于比较大的零件,例如侧围总成,欧洲供应商往往会采用将大总成件浸到油池里,然后再捞出打包装箱。这样做既节约了工时,又能保证所有的区域都有油,降低了腐蚀风险。但是,油量过多会对装焊及喷漆后续工艺造成不良影响,有必要清油。

1.5 车身生产

装焊车间车身的生成,是由众多单件、小总成通过焊接、压铆、胶接等连接工艺合成到一起生成一辆Z2.3车身,然后装配前后门、发动机盖板和翼子板、后备箱盖板,最终生成Z3的车身。为了保证一辆Z3車身合格,首先要从源头保证单件、小总成没有问题。

送到装焊车间的零件,包括厂内自制冲压件(L1),供应商零件(L7),进口零件(B7L7)。该车型大部分零件是进口零件,物流部门安排工人在物流库房先用布擦去表面过多的防锈油,然后再将零件配送到线边。装焊车间工人将线边零件放到工装上,然后通过手动焊枪、胶枪等手动工具实施工艺,最终完成白车身的生产。自动化率低,手动控制胶段位置和胶量的稳定性比较低。图1-2为所示为擦油方式。

2 分析问题确认根本原因

为了分析缺陷原因,对剔试车缺陷胶段状态、胶类型和车身零件状态进行分析。一般影响胶段剔试结果的因素,包括烤箱温度和时长,零件间隙,胶段类型,涂胶量,零件表面状态。胶段单面粘的问题,只能通过剔试考核才能查看,剔试后的车身会走报废流程。通过对缺陷胶段位置、胶型号、车身结构、车身表面状态进行查看和分析,分步骤进行验证,最终确认根本原因.

2.1 基本信息收集

剔试发现整车车身胶段问题比较多,需要优化。车间尝试通过调整零件间尺寸、涂胶量等解决胶段问题,在后续剔试发现有所改善,但依然存在单面粘的问题。图3和4为以后轮罩和A柱顶部区域为例,图示车身剔试后RA310胶段单面粘状态。RA310所有胶段中,按长度对比,单面粘缺陷胶段占比例高达11%,按胶段段数对比,单面粘胶段涉及5段胶,缺陷比例达到20%。所以RA310胶段单面粘的问题需要尽快推动找到根本原因。

德国该车型剔试结果,并未出现与BBAC类似的单面粘情况,德国N293所用胶RA310NF,与BBAC的RA310不同。所以,胶型号作为影响因素X1。对比其他车型车身,A柱结构类似,同样的胶RA310,使用同样的烤箱烘烤,但其他车型自动化率高,自动涂胶,胶量均匀,与缺陷胶段车型装焊手动涂胶不同,因此,涂胶量作为影响因素X2。此外,中国工厂与德国工厂使用零件多来自相同的德国供应商,因此,德国工厂使用零件多为国产零件,不需要海运,零件表面油污少,中国工厂使用的零件是从德国进口,零件被防锈油浸泡过,表面含油量与德国工厂不同。所以,车身零件表面油污状态为影响因素X3。

根据以上X1,X2,X3展开对该问题的分析、解决。

2.2 初步试验分析

2.2.1 初步试验内容

对于胶型号影响因素X1,一辆试验车身使用RA310NF代替原来的RA310胶段,另一辆试验车身使用RA350代替原来的RA310,验证胶型号影响有多大,是否可以得到跟德国工厂一致的剔试结果。

对于涂胶量影响因素X2,参照其他车型自动涂胶轨迹及胶量,优化该车型手动涂胶量,即减少手动涂胶量,避免胶段堆积导致过烤箱时内部胶段不能被充分烘烤,影响胶段功能。

对于车身零件表面油污状态影响因素X3,使用清油剂去除表面油污,避免过多的油阻隔在胶段和零件之间。

2.2.2 结果分析

不同胶型号试验车剔试结果如表4所示。RA310(1)是最初剔试结果,试验车都优化了涂胶量(X2),结果表明,不同型号的胶对单面粘情况的贡献不同,RA350胶得出的结果最好,总长度只有129mm,比RA310减少了2/3的缺陷。并且只有后轮罩位置的2段胶有缺陷。RA310NF胶得出的结果最差,出现的缺陷长度最长,高达685mm。使用液体清油剂的试验车,缺陷胶段长度125mm,比RA310有了明显的改善。

德国使用的RA310NF得出的剔试结果合格,但中国工厂使用RA310NF得出的剔试结果很差。所以胶型号X1不是该问题的主要影响因素。

使用液体清油剂的试验车,剔试结果明显改善。说明油污对胶段性能影响确实很大,剔试车只有A柱顶部位置,后轮罩后部位置有单面粘问题。针对具体位置进行进一步分析和试验。

2.2.3 聚焦图分析

根据日常剔试考核结果以及试验剔试结果,对缺陷胶段进行聚焦图分析。如图5所示。

根据聚集图显示,缺陷出现频率较高的胶段为:A柱的1931,1932胶段;下边梁的1943,1944胶段;后轮罩的1983和1984以及加油口处的5680胶段。整个侧围外板钣金材料一致,但不同位置出现了不同的结果。接下来会对这些位置进行进一步的分析。

2.3 进一步试验分析

2.3.1 进一步试验内容

对A柱顶部和后轮罩位置出现单面粘缺陷的位置,进行进一步分析。经观察零件,发现这两个位置都是板材焊接的位置,如图6为A柱顶部结构。经切割对应位置,发现两层板材搭接面的位置存有大量的油,如图7所示。这些油会随着时间和重力的作用,慢慢流出来并浸入到装焊涂的胶段位置。

为了验证重力对板材焊接搭接面的油污的影响,将装焊车间合成的侧围外板总成放置线边两天,等待查看油污迹象。

查看静置两天的侧围外板,A柱顶部有部分油流出,尾灯角和三角窗位置流出的油较多,尤其是尾灯板处的油已经流到了后轮罩位置,如下图8所示。由此推断,隐藏在板材焊接搭接面的油是造成A柱和后轮罩单面粘的重要因素。

根据2.2.3小节部分,提出高概率发生单面粘缺陷的位置在:A柱,下边梁,后轮罩和加油口处。由于A柱和后轮罩区域根据查看实际车身,找到了出油位置。加油口处位置在三角窗下边,三角窗位置钣金连接区域存储的油会流到加油口处。下边梁位置,由于下边梁结构特别,它是截面弯角较多的总成件,作为进口件到中国工厂后,自身存油较多。影响胶段质量。

2.4 确认根本原因

2.4.1 根本原因表述及试验验证

结合3.2和3.3的试验分析和结果,可以推断出单面粘的主要因素是油污過多,一方面是零件表面自带的,另一方面是板材焊接搭接面隐藏的油污。为了验证根本原因并为解决方案做准备,安排一辆Z2.3的试验车进行剔试。此试验车,经过擦油特殊处理:1)首先用吹风枪将A柱、尾灯板、三角窗的板材焊接搭接面位置吹一遍,将隐藏的油污吹出来,如图9所示。2)用布擦去吹出来的油污。3)在板材表面将要涂胶的位置用清油剂去除油污。4)然后再正常涂胶,进行后续环节。经过装焊车间烤箱预烘烤,喷漆车间电泳烤箱烘烤之后,胶段性能趋于稳定,该试验车送去剔试。

剔试结果符合预期,所有RA310胶段全部合格,没有缺陷,也没有单面粘问题。因此N293 RA310胶段单面粘的问题的根本原因是进口零件表面油含量过高,板材搭接面隐藏的油含量过高。清油后,剔试结果合格。

3 制定长期方案

3.1 方案内容

基于以上分析,制定长期方案:1)要先使用吹风枪吹出隐藏的油,否则油会源源不断的流向已涂胶段区域,影响胶功能。2)要使用清油剂清油,否则零件表面油含量过高,影响胶功能。3)确保操作人员涂胶稳定性和均匀性,确保烘烤过程内外的胶都能充分受热。

在涂胶之前,增加清油工艺:吹出隐藏在钣金间的油污,并用清油剂去除钣金面的油污。这样就有效得解决了由油污引起的单面粘问题,避免胶段和钣金粘连失效,同时也规避了胶段缺陷造成的腐蚀风险,保证剔试考核结果合格和成品车的质量。

3.2 方案执行情况

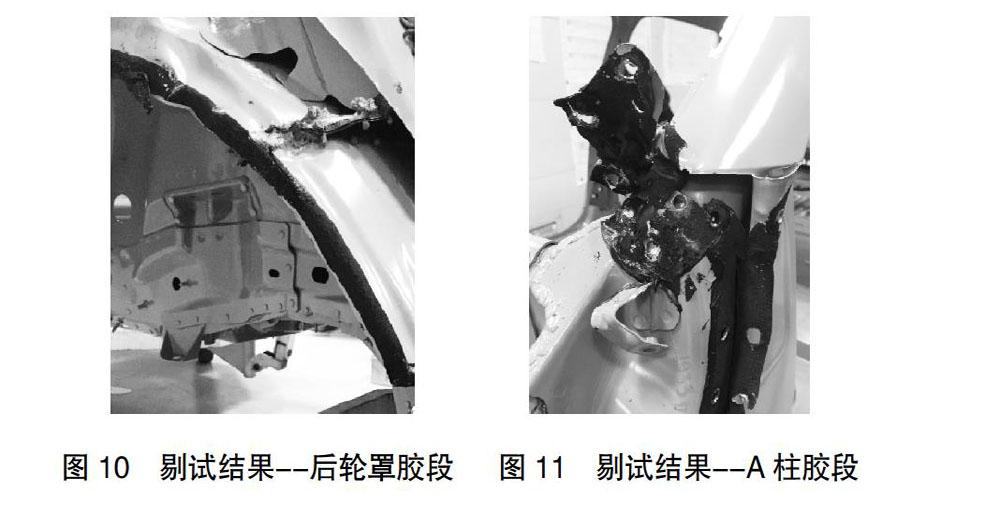

根据第三部分提到的试验,试装结果比较理想,图10和图11分别为执行长期得到的剔试结果。剔试RA310胶段,全部合格,并未引起其他问题。

单面粘问题得到了有效的控制,解决了一项从最初就有的质量问题,为稳定生产、保证车身强度、耐腐蚀性能,对整车质量做出了重要贡献。

4 结论

胶段单面粘缺陷,一方面会降低胶段连接性能,使车身强度降低,另一方面由于未有效粘接,水蒸气等其他容易侵入缝隙中,会增加车身腐蚀风险。所以单面粘的情况是剔试考核中的Prio2的问题,属于严重的质量问题。

本文结合实际生产中的案例,对问题的着手点、分析方向及内容进行了阐述,有效得解决了生产中的问题。本文案例为胶段单面粘问题,但该思路可延伸用于分析解决生产中出现的其他质量问题。通过观察缺陷位置表面现象,推测出可能产生此问题的因素;通过收集实际生产情况和对比情况,采用聚集图方法,可以初步判断可能的影响因素、原因;通过试验验证和观察对比试验结果,可以进一步推测根本原因。每种分析方法之后的结论,结合到一起,便能推测出根本原因。从推测出的根本原因为出发点,用消除根本因素的方法安排试验进行验证,最终确认根本原因。进而可以要求工艺优化、零件状态的控制,以从根本上解决问题。目前绿带分析方法越来越多得被应用,有效地解决生产过程出现的问题,确保了车辆的强度和耐腐蚀性能,保证了北京奔驰成品车的质量和品牌效应。

参考文献

[1] 靳广林.车身结构胶单面粘及回弹效应问题分析及解决[J].汽车工艺师,2018(12):48-53.

[2] 于悦.白车身胶接的失效分析及解决措施[J].汽车工艺师,2019(12): 58-62.

[3] 胡克旭.结构胶黏剂在温度作用下的剪切性能试验研究[J].湖南大学学报(自然科学版),2016(07).

[4] 李伟红.车身结构胶在汽车制造中的应用研究[J].粘接,2018(9): 61-63.

[5] DeltaLyze-analyze the delta! 绿带培训资料:分析数据delta.