气弹簧力导致某SUV车型后举门变形的分析与解决

孙相龙

摘 要:后举门钣金由于柔性大、刚性弱等特点,在气弹簧力的作用下会产生变形,影响实车尺寸匹配。文章以气弹簧力导致某SUV车型后举门变形的问题为实例,系统性分析解决后举门气弹簧变形这一实际生产问题。通过后举门气弹簧变形试验收集气弹簧力导致后举门变形量,并实施后举门整体位移、后举门钣金局部反变形方案妥善解决气弹簧力导致的后举门变形问题,为此类问题的分析与解决提供了可行性方案。

关键词:后举门;气弹簧;整体位移;反变形

Abstract: The metal plate of lift gate, with large flexibility, weak rigidity character and so on, can be deformed by the gas spring force, which will affect the dimension matching of the real car. This article takes the problem of gas spring force deformation of lift gate for an SUV, and systematically analyzes the actual production problem of gas spring force deformation of lift gate. The deformation of lift gate is collected through the lift gate gas spring deformation test. The solutions including the overall displacement and anti-deformation of lift gate are implemented, which properly solve the deformation caused by the gas spring force. This article provides guidance for the analysis and solution of such problem.

Keywords: Lift gate; Gas Spring; Displacement; Anti-deformation

前言

随着人们对美好生活的向往需求日益增加,汽车逐渐成为人们生活中的消费必需品,同时用户对汽车的外观造型和内外饰匹配质量的要求也越来越高。市场上SUV、MPV等车型普遍采用气弹簧作为掀背式后举门实现开启、关闭功能的关键零部件[1]。传统后举门大多采用柔性大、刚性弱的金属薄板制作,装配气弹簧后,在较大气弹簧力的作用下,后舉门会产生变形,难以保证实车尺寸匹配精度[2, 3]。针对这一问题,有学者提出了一些解决方案,主要包括:(1)后举门钣金结构加强;(2)优化气弹簧在后举门区域的布置[4];(3)通过提升后举门刚度同时实现轻量化[5];(4)后举门钣金预变形[6]等。

本文以气弹簧力导致某SUV车型后举门变形的问题为实例,通过前期试验数据收集与对比,量化气弹簧力所造成的后举门变形量,并结合后举门制造工艺特点,从尺寸工程角度针对性提出可行性解决方案,通过理论与实践相结合,最终在实际造车过程中进一步验证了方案的有效性。

1 后举门气弹簧变形试验

1.1 试验方法

本试验模拟造车工艺顺序,用铰链将油漆后的后举门安装到整车TAC(Total Assembly Checking Fixture)检具上,再将总装外饰件、bumper、锁扣、密封条等安装到后举门上,然后参照DTS(Dimensional Technical Specifications)标准调整后举门与车顶、侧围的平整度和间隙,使用间隙尺和面差尺采集无气弹簧状态下的后举门数据(包括后举门与车顶、侧围间隙和面差,后举门与侧围调平点Z向阶差),数据采集点如图1所示。安装气弹簧后,保持后举门关闭状态,按照上述测量方式采集有气弹簧状态下的后举门数据。

1.2 数据收集

参照上述试验方法,收集10组气弹簧安装前后的后举门测量数据,比较气弹簧安装前后的后举门尺寸变化,识别后举门变形状态,并计算后举门变形量。

1.3 结果分析

通过数据分析与对比,发现气弹簧力会导致后举门产生两种变形形态:一是后举门整体向下位移;二是后举门车顶区域、扰流板安装面的局部变形,如图2所示。比较气弹簧安装前后的后举门数据,在气弹簧力作用下,后举门整体Z向向下位移1.0mm;后举门车顶区域呈拱形姿态,后举门中间顶部区域Z向面差偏低0.35mm,车顶两端Z向面差偏低0.75mm,车顶中部与两端存在0.4mm阶差;车顶扰流板区域Z向面差偏低1.25mm;此外,扰流板两侧Y向也会在气弹簧力的作用下向内变形1.0mm。去除后举门整体位移量,可获得后举门局部变形量为0.25~0.65mm。

2 后举门气弹簧变形解决方案

针对气弹簧力导致的两种不同变形特征,结合实际生产工艺,分别制定相应解决方案。同时,依据试验变形量结果,可以精准量化解决方案。

2.1 后举门整体位移方案

在实际生产中,后举门铰链为腰形过孔设计,运用铰链定位工装可实现后举门在X方向与Z方向的位移调整。因此针对本案例中后举门整体向下位移1.0mm,只需在车身表调工位将后举门向上补偿1.0mm安装即可。

2.2 后举门车顶局部变形方案

对于后举门车顶区域的局部变形,在产品设计初期可采用钣金结构加强或更改气弹簧支撑点位置等方式解决,这样可以有效降低后期产品修模所花费的多余成本;在后期实际生产中通常采用钣金预变形的方式进行反向补偿。本案例对后举门车顶区域进行钣金反变形,后举门与车顶Z向反变形量0.25~0.65mm(数值由中间向两端渐变,见图3),以保证气弹簧安装后后举门车顶区域阶差一致性。

2.3 扰流板安装面局部变形方案

对于后举门两端扰流板安装面的局部变形,通常可采用饰板零件增加止位筋或钣金反变形等方式解决。结合实际生产情况,本案例对扰流板两侧安装面进行钣金预变形,以反向补偿气弹簧力所导致的举门变形。由于该案例中扰流板安装面法向与水平面存在60度夹角,该区域Y向位移与Z向位移存在一定的比例关系。通过試验验证,车身表调将后举门整体抬高1.0mm,扰流板两侧Y向面差会向外补偿0.5mm,这与理论计算数据也相符。在整体位移调整之后,扰流板区域Y向与Z向仍有0.25~0.5mm的局部变形未得到反向补偿,因此需要对扰流板两侧安装面进行钣金反变形,变形量为0.5mm(见图3)。

3 方案实施与实车验证

3.1 方案实施

通过后举门气弹簧变形试验结果确定了后举门钣金局部反变形方案,结合后举门生产工艺,考虑进行钣金反变形的工位有两处:①内板单件修模整形(后举门车顶区域):对内板单件进行修模,再利用内外板包边进行钣金反变形;②内外板包边整形(扰流板安装面):通过包边模调整,对扰流板安装面进行局部钣金反变形。

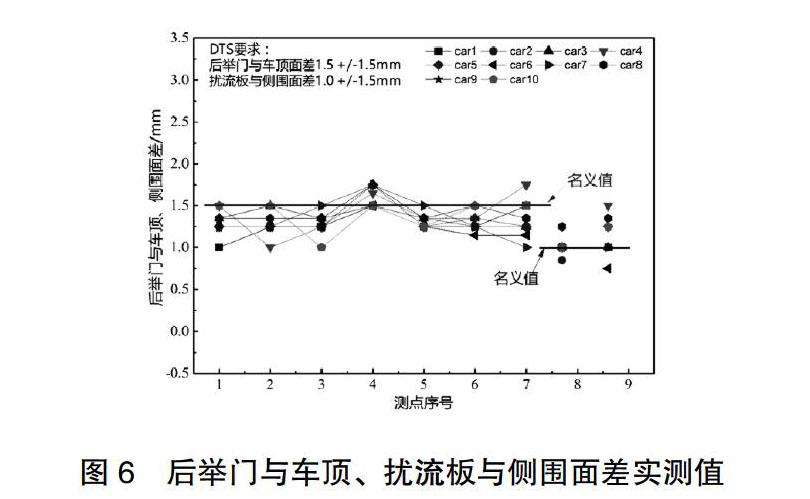

3.1.1 后举门车顶局部反变形

结合实际内外板单件尺寸状态,经多轮内板尺寸调试,确定内板车顶区域Z向型面按照凹形形态控制,内板单件预整形量为-2.0~0.4mm(见图4)。内外板通过包边制作成后举门总成后,内板单件的预整形量在零件之间拉伸力的作用下消失,后举门总成中间顶部区域Z向面差偏低-0.1~0mm,两端Z向面差偏高0.3~0.4mm(见图4),最终反向补偿了车顶中部与两端存在的0.4mm阶差。

3.1.2 扰流板安装面局部反变形

由于扰流板安装孔面距离包边区域较近,因此对扰流板安装面可采用内外板包边整形方式进行反变形,通过抬高包边型面高度,可对扰流板安装面起到反向变形的效果。为了有效量化反变形实施效果,选取扰流板安装孔面周围4个点进行数据监测,实际扰流板安装面局部反变形量为0.3~0.7 mm(见图5),符合变形试验预期效果。

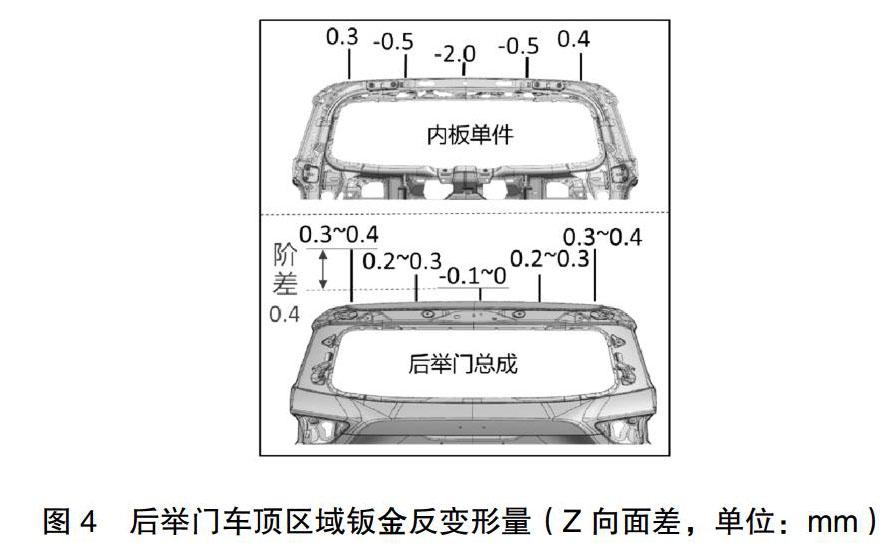

3.2 实车数据验证

综上问题分析与方案实施,最终在实车阶段进行数据验证,通过随机收集10辆实车匹配数据(见图6),进一步验证方案实施的有效性。实际匹配结果表明:后举门与车顶面差、扰流板与侧围面差均满足DTS要求,且在名义值+/-0.5 mm范围内波动,实车匹配效果较好,针对后举门气弹簧变形所采取的方案实施结果与理论分析结果较好吻合。

4 总结

本文通过后举门气弹簧变形试验收集气弹簧力所导致后举门变形量,科学制定解决方案,并推动方案落地验证,结果证明:本案例中后举门气弹簧变形试验获得的变形量符合实际生产状况,通过实施整体位移、钣金局部反变形方案可妥善解决气弹簧力导致的后举门变形问题。本文通过理论分析与实践方案相结合,系统性分析解决后举门气弹簧变形这一实际生产问题,为今后此类问题的分析与解决提供了思路与方向。

参考文献

[1] 史富强,孙敏,俞燕.某SUV车型尾门开启感受较重的原因分析及改进[J].汽车实用技术,2017,(17):128-130.

[2] 马时寅,邹维玮.两厢车后盖变形分析研究[J].科技创新与应用, 2013,(1):24.

[3] 汪家利,乐玉汉,李辉.后背门气弹簧布置与撑力计算[J].汽车工程师,2010(7):30-32.

[4] 杨俊,许祎,李涛,等.气弹簧在举升门区域的布置及应用策略[C].上海市汽车工程学会.上海市汽车工程学会2011学术年会论文集. 2011:38-39.

[5] 李多,代德才,王帅,等.基于刚度要求的SUV车型尾门轻量化研究[J].汽车实用技术,2017,(19):106-109.

[6] 马时寅,邹维玮.两厢车后盖变形分析研究[J].科技创新与应用, 2013,(1):24.