浅谈某DCT变速器油泵齿轮啸叫问题

崔东伟 张国萍 李本军

摘 要:就某DCT变速器油泵齿轮啸叫问题,通过优化微观修形参数、调整配合间隙,有效解决了啸叫问题。

关键词:油泵齿轮;啸叫;微观参数;配合间隙

Abstract: By optimizing the micro parameters and adjusting the fit clearance, the whistling problem of a DCT transmission oil pump gear is solved effectively.

Keywords: Oil pump gear; Whistling; Micro parameters; Fit clearance

前言

随着汽车工业的快速发展,具有搭载换挡品质优秀、扭矩大、节油效果好的DCT变速器应用越来越广泛,油泵齿轮作为DCT变速器液压系统的关键部件,要保证变速器各挡传递扭矩的离合器结合所需压力和轴齿的良好润滑,其哨音水平直接影响整个变速器的NVH性能,进而影响整车的NVH性能。

齿轮啸叫是DCT变速器哨音的主要来源之一,频率范围通常在700Hz~4000Hz,主要由齿轮系统啮合过程中齿轮副的传动误差(Transmission Error)而引起[1]。影响传动误差的因素很多,主要包括:(1)齿轮宏观参数,如齿轮的齿数、模数、压力角、有效齿宽等;(2)齿轮制造误差及精度;(3)箱体、轴的变形、轴承游隙、配合方式等因素产生的啮合错位;(4)齿轮微观修形。

但在实际操作过程中,NVH问题的提出一般是在样机生产出来后,而齿轮宏观参数、结构布置、齿轮加工精度在概念设计基本已经确定,若优化齿轮宏观参数、优化结构布置、改变制造精度则需要花费更多的时间及成本,故齿轮修形优化便作为开发人员的首选。本文针对某双离合变速器油泵齿轮啸叫问题,通过微观修形优化、配合方式更改等相关措施,有效解决了油泵齿轮的啸叫问题,为后续开发人员提供此类问题的解决思路。

1 传动误差的定义

渐开线齿轮齿形设计时,认为主被动轮之间角速度比例稳定不变,即主动齿轮转动θ1,从动齿轮相应转动θ2。但在实际啮合过程中,由于受系统变形、轮齿变形、制造误差的影响,角速度是变化的,即使主动齿轮精确平滑的转动,从动齿轮相对于理论位置也常常会有?θ2的偏差。这个转动偏差定义为传动误差TE[2],具体为:

2 齿轮修形

齿轮修形主要是指通过在理论齿廓上有针对性的去除齿面的部分材料,从而减小因系统和齿轮受载变形而产生的齿轮啮合错位,改善齿轮接触情况,减小传动误差,达到降低变速器的啸叫噪声的目的[3]。

齿轮修形根据修形方向的不同,一般分为齿廓修形、齿向修形和三维综合修形[4]。

结合本文选取的DCT变速器油泵齿轮,主要选择齿廓与齿向修形相结合的修形方法,齿廓修形指的是在主动和从动齿轮当中齿形方向进行鼓形量Cα和修缘量fko进行修形,齿向修形指的是在齿向方向进行鼓形量Cβ和齿向斜度fHβ进行修形,选择的修形曲线如图1、图2所示。

3 实例分析

经搭载7DCT变速器某车型开发阶段评审过程中,发动机全转速段(750-5000rpm)存在明显可感知哨音。 经阶次切片,主要为67阶产生,见图3。

3.1 问题确认

经哨音工况复现,发动机在怠速工况、D模式各挡位均存在可感知哨音;结合齿轮阶次切片,与油泵齿轮67阶相同,判断为油泵齿轮产生。

3.2 优化前接触情况及传动误差

根据油泵齿轮基本参数及微观修形参数(如表1),利用Romax建立模型并进行仿真分析,接触情况及传动误差(TE)结果如表2。

3.3 微观修形优化

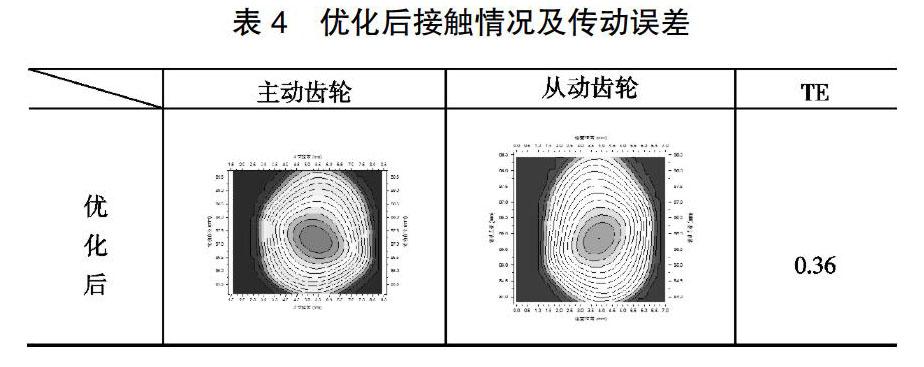

利用Romax微观修形优化设计,采用齿形齿向综合的方法,多方案设计,最终优化后微观参数如表3。

优化后接触情况及传动误差如表4。

3.4 配合间隙优化

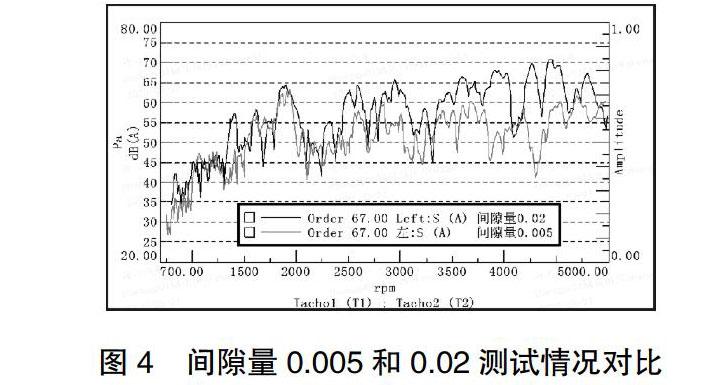

为了验证间隙量对NVH的影响,遂对同一个齿轮不同间隙量进行台架哨音对比测试,测试结果表明,间隙量0.005mm的比0.02mm在高转速段(2500rpm以上)小约3dB,见图4。

考虑装配可行性,将现有轴尺寸由Φ14(0/-0.011)优化为Φ14(+0.021/+0.01),即间隙量由0~0.031调整为-0.021~ +0.01。

3.5 验证效果

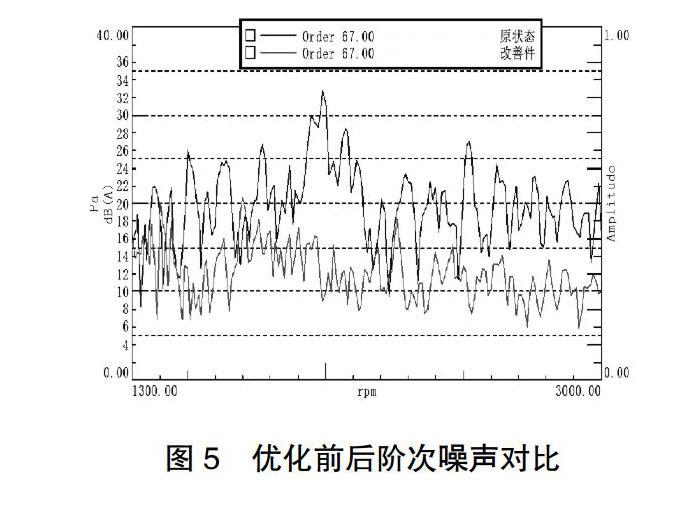

经过上述优化,重新做样件装车,主观评价可接受,测试结果显示阶次噪声最高下降达15dB,见图5。

4 结束语

1)通过对油泵微观修形优化,齿面接触情况改善明显,传动误差降低显著,说明微观修形优化是解决齿轮啸叫噪声的首选。

2)齿轮配合间隙量减小0.15mm,齿轮啸叫噪声降低约3dB,说明在考虑装配的同时,合理减小配合间隙也是解决齿轮啸叫噪声的有效手段之一。

参考文献

[1] 杨本洋,楮超美,汤海川等,齿轮修形参数对变速器传动特性影响的研究[J].機械传动,2012,09(36):8-11.

[2] 贾丽华,齿轮重合度对变速器传递误差影响分析[J].机械研究与应用,2017,06(30):92-95.

[3] 石岩,张蒙,苏新等,齿轮传递误差仿真分析[J].制造研究,2018,12: 114-116.

[4] 熊禾根,机械传动系统Romax Designer建模、分析及应用[M].武汉:华中科技大学出版社,2015:165-166.