NVH仿真后处理流程自动化系统开发及应用

沈辉 彭鸿 唐辉 管迪

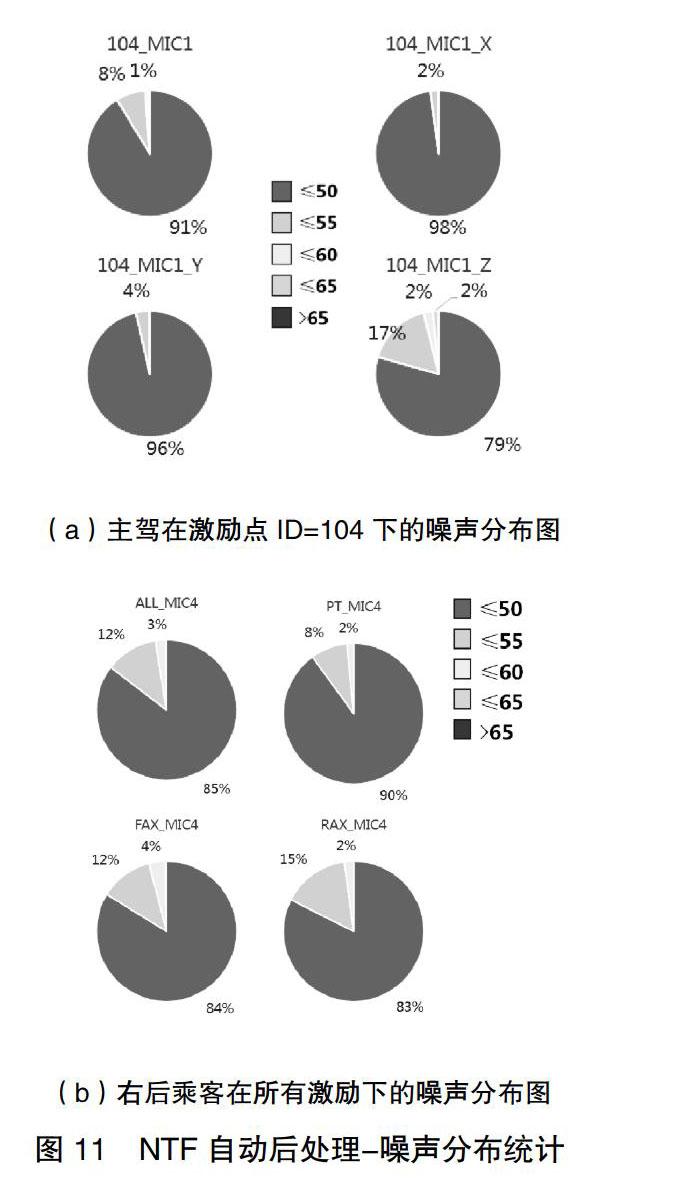

摘 要:文章使用python/VBS脚本语言开发了一套完整的汽车NVH仿真后处理流程自动化系统,弥补了商业软件的不足。此系统集成Meta和Office软件,实现了动刚度、NTF和VTF分析的自动后处理和自动生成报告。此系统的应用将以往一到两天的工作量缩减到十几分钟,显著缩短了分析周期。自动化系统功能还包括:提供多方案对比功能,方便NVH分析工程师进行方案评优;仿真结果自动写入性能管控数据库,有利于企业知识的积累;通过统计图表分析响应点的噪声分布,快速识别风险点。

关键词:NVH仿真;后处理;动刚度;传函分析;流程自动化

Abstract: An automatic post-process system for NVH simulation is developed by using the python/VBS programming language. The tool integrates Meta and Office software and it makes up the weakness of commercial software. The tool makes the batch post for dynamic stiffness and transform function analysis realized. The application of the tool reduces the workload from one or two days to less than twenty minutes, remarkably shortens the simulation cycle. The automation tool also includes functions as follows: provides multi result comparison function, which is convenient for NVH engineers to evaluate the scheme quickly; automatically writes the simulation results into the performance control database, which is conducive to the accumulation of knowledge; analyzes the noise distribution of response points through statistical charts, which can helps engineers to identify risk quickly.

Keywords: NVH simulation; Post-process; Dynamic stiffness; Transform function analysis; Process automation

前言

當前汽车的NVH性能越来越受重视,而CAE仿真技术在整车NVH开发中发挥越来越重要的角色[1-3]。经验表明,与其它学科CAE分析相比,NVH的后处理工作量往往要大很多,尤其是动刚度和传递函数分析[4]。因此,提高NVH分析后处理效率一直是很多主机厂和研究机构的研究课题[4-5]。

近些年随着ANSA在汽车、航天航空、电子等工业领域的应用越来越广泛,与之配套的Meta也越来越受人重视。ANSA和META软件作为一个高度开放的CAE平台,提供了基于Python语言的二次开发接口,使得CAE工程师能够根据自身需求开发定制化的自动化流程[6-7]。Python是一种面向对象的编程语言,具有语法简洁、丰富的第三方库等优点[8]。

本文使用python和VBS语言开发了一套NVH仿真后处理的流程自动化系统。此系统集成Meta和Office软件,通用性强,实现了后处理流程100%自动化。此工具可快速实现动刚度和传递函数分析的后处理数据提取、自动生成报告、多结果的横纵向对标及自动生成性能管控表。

1 NVH-CAE后处理需求分析

动刚度、NTF、VTF是NVH分析工作的重要组成部分,三者的共同点都是在车身接附点分别施加X、Y、Z三个方向的载荷,然后考察响应点的响应,区别在于考察的接附点数量、响应点位置和响应方式不一样。

车身关键接附点主要有发动机悬置安装点,悬架系统安装点,减震器安装点,副车架安装点,排气系统安装点,传动系统安装点,冷却系统安装点等。图1列举了部分车身接附点。

动刚度、NTF和VTF后处理的曲线处理数量如表1所示,从表中可看出后处理的巨大工作量。动刚度和传函分析的目的,就是要从这几百条的结果曲线中识别风险点,并进行优化。传统的后处理流程是通过商业软件导入计算结果,然后通过人工操作,逐条生成曲线、曲线转换、数据处理以及提取数值,这些工作通常需要花费工程师近一天的时间。此外NVH分析报告编制还需耗费大半天的时间。总而言之NVH的后处理是极其繁琐耗时的工作,后处理效率很大程度上决定NVH分析周期。

动刚度和传函分析的后处理是对大量曲线的重复性操作,为提高后处理效率,缩短分析周期,开发自动化后处理程序势在必行。

2 动刚度后处理流程自动化开发

2.1 动刚度及1/3倍频程理论

车身接附点动刚度是车内怠速噪声和路面噪声的重要影响因数[9],它不是一个常数,而是随着频率变化而改变的。动刚度分析的输入为源点单位力,输出为源点加速度响应,源点加速度曲线即为IPI曲线。IPI的计算公式如下[10]:

式中:F为载荷,Kd为动刚度,ω为圆频率,f为频率,x为位移。接附点在频率fi处的动刚度为:

由公式(1)进一步转化可以得到源点加速度导纳曲线,即动刚度曲线。在工程实际中,为方便与目标值进行对比,往往将动刚度曲线等效为关注频率范围内的一个具体值,即等效动刚度。等效动刚度的计算公式为:

其中,IPI (f)为对应频率的源点加速度值,n为频率个数。

在声学性能测量中,采用1/3倍频程频谱分析能详细地反映出噪声源的频谱特性及噪声带宽的能量分布情况,能够为噪声控制提供参数,也为工程师全面认识声源产生机理和提出合适的降噪对策提供了非常大帮助[11],因此在噪声分析过程中1/3倍频程的分析显得尤为重要[12]。

1/3倍频程带宽的计算方法如下:

其中fu为频带上限频率,fd为频带下限频率,fm频带中心频率,B为1/3倍频程带宽。

2.2 程序开发思路

如图2所示,首先在Meta软件中执行python程序,自动读取结果文件、处理转换曲线、提取数值结果并输出曲线图片等。然后通过VBS程序将曲线数据、图片等编制成分析报告并写入性能管控数据库。

图3为python程序在Meta软件中处理计算结果的具体流程图。

2.3 程序界面说明

动刚度后处理界面如图4所示。用户可以根据需要选择结果文件的数量,程序对结果文件数量没限制,极大地方便用户进行结果横向或纵向比较。

参数设置分为三部分:第一部分为普通参数设置(如是否生成PPT报告、设置目标值等),用户可在此页面灵活设置激励点ID,提高了程序适用性;第二部分为坐标轴参数设置,包括曲线频率范围及步长设置;第三部分为1/3倍频程参数设置,通过设置起始频率,程序自动计算并显示各频段中心频率。

2.4 程序运行效果

程序运行效果如图5所示,自动生成动刚度曲线,标示最小动刚度和对应频率,同时创建1/3倍频程曲线并提取各频段的等效动刚度,此外根据用户需要可自动创建目标值曲线。

计算结果在Meta中处理完后自动生成PPT报告和性能管控表,方便知识积累。图6是自动生成的性能管控表,表中汇总了所有结果所有激励点的动刚度最小值及对应频率。

3 NTF&VTF后处理流程自动化开发

3.1 程序开发思路

传递函数包括噪声传递函数(NTF)和振动传递函数(VTF),这两种分析基本一致,区别在于考察的响应点位置不一样。因此下文以NTF的后处理自动化为例进行说明。程序架构与动刚度一致,程序开发流程如图7所示。

3.2 程序界面说明

图8为NTF自动后处理的界面。与动刚度后处理类似,程序首先为用户提供了计算结果设置对话框,用户可以根据实际需求设置结果文件数量。当结果文件数量大于1时,程序将默认以base结果为考察对象并与其它计算结果进行对比。

为满足用户不同需求,提高插件的交互性,程序提供了丰富的参数设置接口。

1)设置是否生成分析报告及分析报告内容;

2)设置参考目标值;

3)根据位置进行激励点归类,方便结果汇总透视;

4)坐标轴设置,频率范围和步长设置等。

3.3 程序运行效果

后处理过程完全由程序100%自动实现。同时实现如下功能:

1)自动生成NTF曲线对比图,如图9所示。图中自动标识曲线的噪声值及对应频率,并创建目标值曲线。

2)自动生成响应点的基因突变瀑布图,如图10所示,通过瀑布图可快速识别风险点及对应频率范围。

3)自动生成PPT报告,统计、汇总各响应点的噪声分布结果。图11(a)对应的是驾驶员在激励点(ID=104)不同方向激励下的噪声分布。图11(b)汇总得到右后排乘客在所有激励下的噪声分布情况。

4)自动创建性能管控表,标识结果状态。管控表中汇总了响应点在不同激励点不同方向的噪声值及对应频率,并且自动完成与目标值的对比。

4 结论

本文基于META软件的二次开发接口,使用python和VBS语言开发了一套完整的NVH-CAE分析后处理自动化流程,弥补了商业软件的不足。此工具已在吉利所有研发项目的NVH分析工作中运用。

后处理流程自动化工具的应用,使得工程师能够在不到二十分钟即可完成以往一到两天的工作量,大幅降低了分析工程师的工作负荷,让工程师有更多的时间投入到优化工作中。程序提供了多结果对比功能,让工程师能够快速进行方案评优。分析报告中增加了数值统计、图表透视功能,运用视觉化手段让工程师对噪声结果分布一目了然,从而快速识别风险点。同时结果数据自动汇总到性能管控数据表,有利于知识的积累。

参考文献

[1] 王得刚,李朝峰,姚红良,等.基于车身有限元分析的汽车NVH研究[J].机械与电子,2008(9):3-6.

[2] 郝耀东.基于悬架系统的汽车NVH性能研究[D].长沙:湖南大学,2013.

[3] 徐劲例,潘青姑,陈瑞滢.基于汽车NVH提升的传动轴优化仿真分析与实验验证[J].汽车工程,2018, 40(12):1467-1474.

[4] 兰斌旋,常光宝,李书阳,等.基于C#.NET的NVH动刚度及传函分析后处理效率提升研究[J].企业科技与发展,2017(2):100-104.

[5] 朱淑强,徐晓羽,郝丽娜.基于VB语言的NVH-CAE后处理程序的开发与应用[J].汽车工程车,2016(12):22-24.

[6] 李渤,陈昌明,许佰宁.基于ANSA和META的行人头型碰撞仿真分析自动化[J].佳木斯大学学报,2012, 30(5):657-660.

[7] 王国锋,彭鸿,丁智,等.ANSA二次开发技术在白车身连接中的应用[C].第十四届中国CAE分析工程分析技术年会论文集.2018: 206-208.

[8] 司维,曾军崴,谭颖华.Python基础编程[M].北京:人民邮电出版社, 2014.

[9] 廖抒华,刘利,李春楠,等.车身关键接附点动刚度分析与改进[J].公路与汽运,2013(05):11-14.

[10] 周安勇,侯蕾,劉旌扬.白车身接附点动刚度优化设计[J]. 汽车技术,2013(06):16-19.

[11] 黄晶晶 ,雷勇.基于VC++的1/3倍频程设计与实现[J],电子测量技术,2006,29(6):135-143.

[12] 李耀中.噪声控制技术[M].北京:化学工业出版社,2004.