割秧后花生收获机捡拾装置设计与试验

陈有庆,胡志超,王申莹,曹明珠,徐弘博,王公仆,颜建春

(农业农村部南京农业机械化研究所,南京 210014)

0 引 言

花生是重要的油料作物[1-3],2018 年中国大陆花生种植面积462 万hm2,产量1 733 万t[4],在世界花生产业中占有重要地位[5]。一般花生秧蔓产量与荚果产量相当[6],即每年花生秧蔓产量约1 700 万t。由于地膜覆盖具有保温保墒、封闭杂草、提高农作物产量等效果,因此中国花生广泛采用覆膜种植[7-8],据估算,全国花生覆膜种植面积超过233.3 万hm2[9],覆膜种植花生秧蔓产量约875 万t,花生秧蔓是优良的畜禽饲料[10-11]。

针对覆膜种植花生秧蔓饲料化利用需求,陈有庆等[12]提出了一种花生秧蔓和荚果兼收的“三段式”花生收获方式,该收获方式可有效避免花生秧蔓中混入塑料薄膜。采用捡拾联合收获机进行捡拾摘果是花生“三段式”收获的重要环节,捡拾装置是捡拾联合收获机的关键部件,其作业效果直接影响整机作业性能[13]。

滚筒式弹齿捡拾装置由于具有体积小、捡拾性能好、适应性强等优点,应用较普遍,相关研究也较多。王国权等[14]对弹齿滚筒式捡拾器设计方案进行了计算机仿真,对弹齿滑道曲线进行了拟合。乌吉斯古楞[15]利用Inventor 软件建立了弹齿式捡拾器运动仿真模型,并对弹齿摆动规律、角速度和轨道受力进行了分析,提出了利用“轨迹”反求轨道曲线的设计方法。郁志宏等[16]建立了捡拾遗漏率理论模型并进行了仿真,利用Matlab 编程对捡拾器结构参数进行了优化。近年来,滚筒式弹齿捡拾装置已有在花生捡拾联合收获机上应用[17]。姚礼军等[18-19]运用Box-Benhnken 中心组合试验方法对弹齿式捡拾装置结构和工作参数进行了试验研究,建立了响应面数学模型,得到了各因素最优参数组合。许涛等[20]采用非支配排序遗传算法NSGA-Ⅱ对弹齿、护板等进行了参数优化,运用Matlab 编程获得了滑道中心线轨迹,通过ADAMS 对弹齿式捡拾机构进行了运动学与动力学仿真,并开展了性能试验,获得了花生捡拾机构最优工作参数组合。王申莹等[21]在分析牧草和青储机捡拾机构基础上,结合花生荚果和植株特性,研发了一种弹齿式捡拾装置,并开展了试验研究,验证了弹齿式捡拾装置的作业质量和可靠性。综上,国内已开展了将弹齿式捡拾装置用于花生捡拾收获的相关研究,但对适用于割秧后花生植株的捡拾装置研究尚为空白。

目前已有的对谷物、牧草、油菜收获、残膜回收等捡拾装置的研究手段和研究方法可为本研究提供一定借鉴[22-26]。为解决现有花生捡拾联合收获机用于割秧后花生收获作业过程中存在漏捡、掉果的难题,本文以团队研发的4HZJ-3000型捡拾联合收获机为基础,设计了一种弹齿式捡拾装置,并以捡拾率、落果率为作业指标开展田间试验,以期为割秧后花生捡拾联合收获机研发和改进提供依据和借鉴。

1 整机结构与工作原理

4HZJ-3000型花生联合收获机可1次收获4垄8行(发动机功率 92 kW,作业幅宽 3 000 mm,生产效率 0.6~1.8 hm2/h,适用于大面积种植的花生收获),其结构如图 1所示,主要包括滚筒式捡拾器、输送辊筒、摘果装置、清选装置、集果装置、行走机构、果箱、动力系统、驾驶室等部件。

作业时,铺放于田间的花生植株被滚筒式捡拾器捡起,经过输送辊筒向后输送,进入摘果装置,在摘果装置旋转弹齿和固定凹板栅格的作用下,花生荚果从植株上被摘下,在清选装置风选和筛选作用下,花生荚果被清选干净,并被集果装置送入果箱,花生秧蔓被排出机外铺放于田间或进入集草箱。

2 割秧后花生植株特性

割秧后花生是捡拾装置的作业对象,主要由根部、荚果、留茬等组成。相比未割秧花生植株有显著区别,即植株长度变短、横向尺寸变小、荚果-秧蔓比增大,如图2 所示。田间试验表明,利用现有花生联合收获机的捡拾装置对割秧后花生进行捡拾作业,捡不净、落果损失严重,为此,本文对现有捡拾装置进行改进,重点对弹齿间距、弹齿转速、弹齿折弯角度、弹齿排数等结构和运动参数进行改进设计。

图2 割秧后花生植株示意图Fig.2 Schematic of peanut plant after cutting

3 滚筒式捡拾器

滚筒式捡拾器是花生联合收获机的重要部件,用来完成花生植株的捡拾、输送作业。花生联合收获机滚筒式捡拾器主要由搅龙、捡拾装置、辅助导向栅、限深轮、机架等组成,如图 3 所示,作业时,通过调整限深轮的高度来控制整个滚筒式捡拾器高度,保证捡拾装置上的捡拾弹齿齿尖在回转过程中最低点离地面一定距离,随着机具的前进,花生植株在捡拾装置的作用下,向上向后输送至搅龙,再由搅龙将其自两侧向中间聚集,送入后端的输送辊筒,完成整个花生植株的捡拾作业。作业过程中,为了防止捡拾弹齿将花生植株向前向上挑起而无法进入滚筒式捡拾器,在捡拾装置前端配有高度可调的辅助导向栅。

捡拾装置是滚筒式捡拾器的重要组成部分,其设计要求是:捡拾干净,同时防止打落花生荚果。该捡拾装置主要由捡拾弹齿、输秧板、支撑板、弹齿安装座、支座安装管、捡拾装置主轴等组成,主要结构如图4 所示。

图3 滚筒式捡拾装置结构Fig.3 Structure of drum type pickup device

图4 捡拾装置结构Fig.4 Structure of pickup device

针对割秧后花生植株特性及捡拾作业需求,在前期田间试验基础上,对弹齿间距、弹齿转速、弹齿折弯角度、弹齿排数等关键结构和运动参数进行优化。

3.1 弹齿间距确定

弹齿间距是指相邻 2 根弹齿之间的横向距离。田间试验发现,花生植株的捡拾主要通过捡拾弹齿插入植株的分枝之间将其挑起而实现。为了将植株捡起,应保证捡拾弹齿间距适宜,间距过小,设备制造难度增加,成本高;间距过大,则植株位于2 根相邻的捡拾弹齿之间,弹齿无法挑到植株,造成漏捡,增加损失。

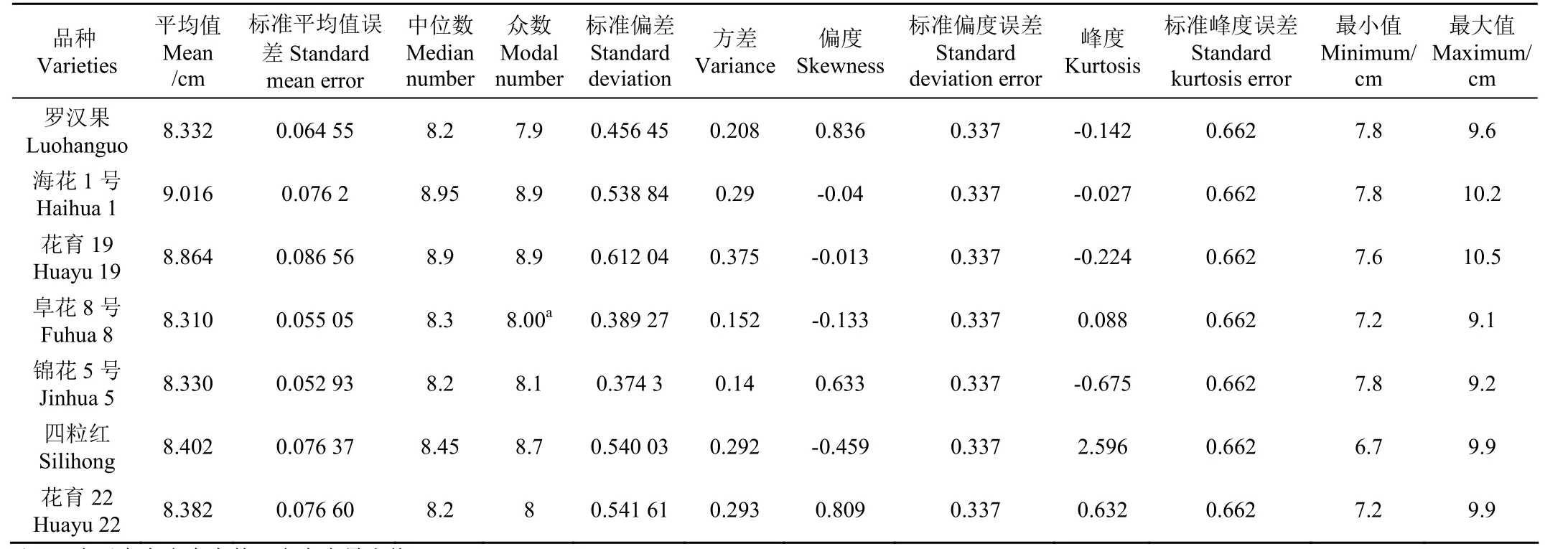

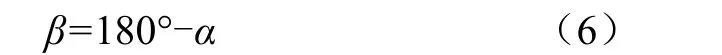

捡拾弹齿间距依据割秧后花生植株的横向尺寸确定。河南、山东、东北和新疆等地主要采用花生覆膜种植,因此选择上述主产区种植面积最广的典型花生品种开展割秧后花生植株尺寸测量。其中河南省代表品种为远杂9102、罗汉果,山东省代表品种为海花1 号、花育19,东北地区的代表品种为阜花8 号、锦花5 号,新疆地区的代表品种为四粒红、花育22。2018 年8—10 月,分别在河南遂平、山东临沭、辽宁北镇、新疆沙湾典型花生种植区对割秧后花生植株横向尺寸进行了测量。为了将花生秧蔓充分利用,并尽可能减少因切秧而切断花生果柄,造成落果损失,切秧位置应高于花生结荚位置。在对上述品种花生结荚高度(均低于12 cm)测量基础上,确定留茬高度H1为12 cm,利用剪刀进行人工割秧,每个花生品种测量50 株,由于植株纵向尺寸包含了根长(花生植株根长一般大于10 cm)和留茬高度,其尺寸明显大于植株横向尺寸,因此仅需满足横向尺寸大于捡拾弹齿间距,捡拾弹齿即可将其挑起。利用SPSS 软件对测定结果进行统计分析,其中远杂9102 品种花生横向尺寸频数统计结果如图5 所示,其他7 个品种花生横向尺寸频率统计结果见表1。8 个品种花生的横向尺寸均呈现近似正态分布,横向尺寸集中在8.0~9.0 cm 之间,平均值大于8.3 cm,横向尺寸最小值为6.7 cm,共有5 个横向尺寸小于或等于7.5 cm,即98.75%的花生横向尺寸大于7.5 cm,只要弹齿间距小于割秧后植株横向尺寸,理论上就能保证98.75%的花生植株至少能被2 根捡拾弹齿挑到,因此本文设计弹齿间距为7 cm。

图5 远杂9102 花生横向尺寸统计直方图Fig.5 Histogram of statistics of transverse size of Yuanza 9102

表1 7 个品种花生横向尺寸统计结果Table 1 Statistical results of transverse size of 7 varieties of peanuts

3.2 弹齿转速设计

为了将花生植株捡起,避免弹齿向前推动花生植株以及弹齿高速打击荚果,造成荚果脱落,需要确定弹齿齿尖线速度。弹齿齿尖线速度不仅与弹齿回转半径有关,在回转半径确定的情况下,弹齿齿尖线速度还取决于弹齿转速。在机具前进速度确定的情况下,如果弹齿转速过小,则难以将花生植株捡起,并将推动花生植株,使植株与地面产生摩擦,造成荚果脱落;弹齿转速过大,对花生荚果打击强度大,造成荚果脱落,且捡拾装置可靠性变差。因此,弹齿转速对花生植株捡拾效果至关重要。弹齿运动轨迹是联合收获机前进运动与弹齿回转运动的合成运动。要实现有效捡拾,减少植株与地面的拖拽摩擦,降低落果率,且在捡拾弹齿回转运动到离地最高点要满足向后抛送植株的条件,即在最高点具有向后的合成速度,需要满足弹齿齿尖速度与联合收获机前进速度的比值λ>1,即

式中ω为捡拾弹齿角速度,rad/s;R为弹齿回转半径,mm;vj为捡拾联合收获机前进速度,m/s。

参考具有捡拾功能的牧草捡拾打捆机、油菜捡拾收获机等机具前进速度[23-24,27],设计vj=1.3 m/s,即

由此有:

式中nt为捡拾弹齿转速,r/min。

现有花生联合收获机捡拾弹齿回转半径为26 cm,由于割秧后花生植株高度减小,应减小弹齿回转半径,以缩短捡拾、升举距离,结合前期田间试验,设计R为 21 cm,将其代入式(3),可得捡拾弹齿转速>59.14 r/min。

同时,割秧后的花生植株,由于缺少了花生秧蔓的“保护”,增加了捡拾弹齿直接击打到花生荚果的概率,如果捡拾弹齿转速过大,容易将花生荚果打落,导致落果损失增加。因此,为了实现花生植株有效捡拾,又尽量减小捡拾弹齿对花生植株的击打力度,要求捡拾弹齿转速尽量小,取nt=60 r/min。

3.3 弹齿折弯角度确定

生产应用表明,捡拾装置的捡拾弹齿折弯一定角度有利于提高捡拾率。通过对被捡拾装置捡起的花生植株进行受力分析,可计算出适宜的弹齿折弯角度。由于割秧后花生植株尺寸相对于弹齿的回转半径小,可将其简化为一个质点,花生植株被弹齿挑起时,其受力情况如图6 所示。

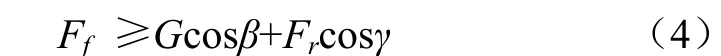

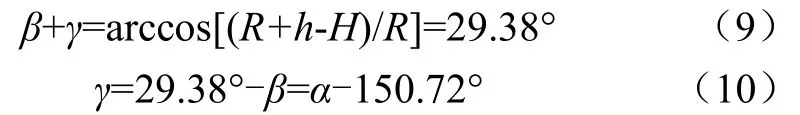

为保证捡拾弹齿上的花生植株在捡拾过程中不脱落,植株与捡拾弹齿间的摩擦力要大于植株重力和离心力在弹齿端部的分力之和,即植株被捡起时的必要条件为

其中

式中Ff为花生植株被挑起时所受的摩擦力,N;G为花生植株所受重力,N;β为捡拾弹齿折弯段与重力方向的夹角,(o);Fr为花生植株被挑起时所受的离心力,N;γ捡拾弹齿折弯段与离心方向的夹角,(o);μ为花生植株与捡拾弹齿之间的摩擦系数;FN为花生植株被挑起时由弹齿对其施加的推力,N。

根据几何关系有:

式中α为捡拾弹齿折弯角度,(o)。

根据作用力与反作用力原理可得

由式(4)、(5)、(6)、(7)可得

图6 花生植株受力分析和捡拾弹齿运动分析Fig.6 Force analysis of peanut plant and motion analysis of elastic tooth

在对割秧后花生植株横向尺寸测量的同时,对花生植株铺放厚度H进行了测量。为了将花生秧蔓充分利用,并尽可能减少因切秧而切断花生果柄造成落果损失,按照留茬高度为 12 cm 进行人工切秧,再利用当地的花生挖掘收获机进行挖掘、清土、铺放作业,晾晒4 d 后,随机抽取 5 个小区,对自然铺放状态下的不同品种花生植株铺放厚度H进行测量,每个品种测量50 次,不同品种花生铺放厚度最小值见表2。

表2 不同品种花生铺放厚度最小值Table 2 Minimum thickness of peanut plant for different varieties

由表2 可知,8 个花生品种中,远杂9102 割秧后植株铺放厚度最小,为37 mm。

因此

根据文献[28]:

将式(10)和μ值代入式(8),可得捡拾弹齿折弯角度α为101.27°,圆整为102°。弹齿折弯部分的长度应大于花生植株铺放厚度,即大于 37 mm,考虑到部分花生植株有堆叠现象,取弹齿折弯部分的长度为4 cm。

3.4 弹齿排数确定

弹齿齿尖相对于捡拾装置的运动轨迹为回转运动,随着联合收获机的前进,弹齿齿尖的圆形运动轨迹变成相互交错的运动轨迹,形成了漏捡区。为提高捡拾率,漏捡区要控制在合理范围。漏捡区的大小主要由联合收获机前进速度、捡拾弹齿回转速度、捡拾弹齿排数决定。通过对捡拾弹齿齿尖A点的运动轨迹进行分析(如图6),建立捡拾弹齿齿尖A点的运动轨迹方程

式中x为捡拾弹齿的水平位移,mm;y为捡拾弹齿的纵向位移,mm。

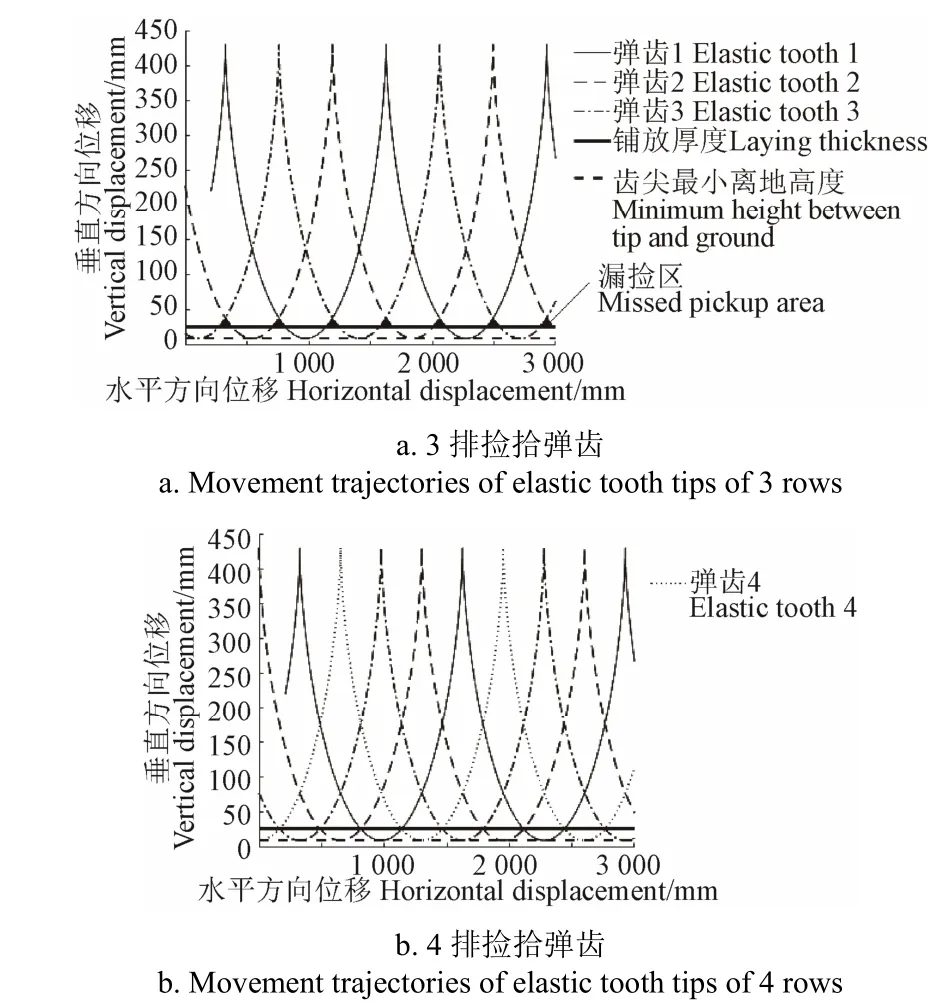

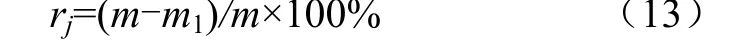

运用Matlab 软件对不同排数弹齿齿尖运动轨迹进行计算。其中vj为1.3 m/s,R为210 mm,h为10 mm,捡拾弹齿回转角速度ω为2π rad/s,不同排数弹齿齿尖运动轨迹如图 7 所示。理论上捡拾弹齿齿尖运动轨迹将花生植株铺放厚度线全部包含,也即花生植株全部能被捡拾弹齿挑到,即可认为捡拾弹齿能将花生植株捡起,由图7可见,3 排弹齿无法保证花生植株全部被捡拾弹齿挑到,而 4 排弹齿即可将花生植株全部挑到。因此,捡拾弹齿排数应≥4。该弹齿排数是基于花生植株铺放厚度而计算得到的,因品种、长势等区别,在实际生产中,割秧后花生植株铺放厚度存在差异,结合多次田间试验,并综合考虑弹齿排数过多会增加对荚果的击打次数,导致落果损失增大等,设计捡拾弹齿排数为6 排。

图7 不同排数弹齿齿尖运动轨迹Fig.7 The elastic tooth tip movement trajectories of different rows

4 田间性能试验

根据设计结果,改进试制弹齿式捡拾装置,为了与4HZJ-3000 型花生联合收获机配套,捡拾装置有效作业幅宽设计为3 000 mm。前述可知,在满足弹齿间距小于花生横向尺寸情况下,花生植株铺放厚度越小就越不容易被捡拾,根据田间测试结果,割秧后远杂9102 花生植株的铺放厚度最小,最不利于捡拾作业,同时由于河南省是中国花生种植面积最大的省份,因此选择在河南地区、以远杂9102 花生为试验对象开展田间验证试验。

4.1 试验条件

2019 年9 月16—22 日,在河南省驻马店市遂平县文城乡花生地进行试验。参照GB/T 5262—2008《农业机械试验条件测定方法的一般规定》[29],对花生田间状况进行测定。土壤为壤土,种植模式为单垄双行覆膜种植,垄距760 mm,株距14~19 mm,平均株高496 mm,平均根长 113 mm,产量约 4 500 kg/hm2。先采用手扶式割晒机将花生秧蔓切断,留茬高度平均为131 mm,之后将切下的花生秧蔓人工移出,再采用花生挖掘收获机对割秧后的花生植株进行挖掘、清土和铺放,晾晒4 d,植株含水率降至约22%,采用联合收获机进行收获作业。

4.2 试验设计与方法

参照 NY/T 502—2016《花生收获机 作业质量》[30]和NY/T 2204—2012《花生收获机械 质量评价技术规范》[31],选取捡拾率、落果率为试验指标。在花生捡拾联合收获机作业区内,随机抽取 5 个小区进行测试,每个小区长度为 50 m,宽度为作业幅宽。联合收获机的档位为作业档Ⅱ档,通过调节油门大小(油门可锁定)控制前进速度和弹齿转速,用秒表记录时间,计算出每次试验的机具平均前进速度。每次试验后,将集草箱中的花生秧蔓、粮仓中的花生荚果以及掉落的花生秧果进行称量,计算每次试验的平均喂入量。

4.2.1 捡拾率测定

待机具达到稳定工作状态后,在每个小区内沿机具作业方向随机选取长度为10 m 的测试区进行测试。重复5 次,取平均值,根据公式(13),计算捡拾率。

式中rj为捡拾率,%;m为花生果秧总质量,kg;m1为漏捡的花生果秧质量,kg。

4.2.2 落果率测定

为排除联合收获机清选、提升等装置产生的落果对试验结果的影响,在小区内随机停车,停止作业,选取捡拾台到荚果清选装置之间、长度为3m、宽度为机具作业幅宽作为测试区。试验前,需要测试自然落果率和由挖掘机造成的落果率。共做5 组测试,取平均值。

式中rl为捡拾引起的落果率,%;rl1为测试区内总落果率,%;m2为地面落果质量,g;m3为试验荚果总质量,g;rl2为自然落果率,%;rl3为挖掘机造成的落果率,%;rl2、rl3参考 NY/T 502—2016《花生收获机 作业质量》[30]进行测试。

4.3 试验结果与分析

弹齿式捡拾装置的性能试验结果如表3 所示。

表3 割秧后花生收获捡拾装置田间试验结果Table 3 Field test result of the pickup device of peanut harvester after cutting stalks

由表 3 可知,弹齿式捡拾装置对割秧后花生植株的平均捡拾率为 98.07%、捡拾装置造成的平均落果率为1.23%,满足割秧后花生捡拾收获作业需求。

试验发现,造成捡拾不净的原因主要有 2 点:一是地面不平整,造成少部分花生植株被手扶式割晒机切得过短,捡拾收获时,过短的花生植株正好位于 2 根捡拾弹齿之间,造成漏捡;二是由于捡拾收获试验前,拖拉机挂接花生挖掘收获机进行了挖掘收获作业,拖拉机轮胎碾压地面形成了浅沟,掉落在浅沟里的花生植株无法被拾起,造成漏捡。

试验还发现,造成落果的原因主要有 3 点:一是因为试验前连续阴雨天气,影响了花生适时收获,造成部分花生果柄腐烂、强度降低,受到外力作用极易掉落;二是由于割秧后花生荚果缺少了花生秧蔓的“保护”,增大了弹齿直接击打到荚果的几率;三是由于少部分花生植株无法一次性被捡拾弹齿捡起,需要连续捡拾 2~3次,多次捡拾、击打造成了落果增加。

5 结 论

1)针对目前尚无适用于割秧后花生收获作业的捡拾装置,以自走式花生捡拾联合收获机为基础,设计了一种弹齿式捡拾装置。重点对捡拾装置的弹齿间距、弹齿转速、弹齿折弯角度、弹齿折弯部分长度、弹齿排数关键结构和运动参数进行设计,确定了弹齿间距为7 cm,弹齿回转半径为21 cm,弹齿转速为60 r/min,弹齿折弯角度为102°,折弯部分长度为4 cm,弹齿排数为6 排。

2)田间试验结果表明,所设计的弹齿式捡拾装置平均捡拾率可达98.07%,平均落果率为1.23%。捡拾不净的主要原因为割秧后少量花生植株过短和地块不平整导致弹齿够不到花生植株;落果原因主要为花生果柄腐烂、强度降低、捡拾弹齿直接击打和多次击打导致荚果掉落。