试论散拼材料模块化拼装在框架结构中的应用与方法

李跃鹏 赵静 仇海涛 邢家耀 袁志强

摘 要 在现代商业建筑建造过程中,由于大部分商业建筑高度不高,框架柱模板拼装时,使用铝模等定型化模板的经济效益太低,周转次数无法达到平均水平,所以还继续使用着木模版+木方拼装,并且利用钢管加固的传统施工工艺。此施工工艺已延续多年,其缺点也较为明显:①框架柱的成型效果不容易保证,钢管加固时受力不均,松紧程度不同,导致混凝土浇筑完成后易出现棱角凹凸不平的情况。②框架柱模板拼装加固时,需多次对模板进行校验,在每道工序完成后都得进行调整。③使用材料数量、种类繁多:背楞木方、加固钢管、火勾卡扣、螺杆、蝴蝶扣等。对散拼材料进行模块化应用可有效节省工时,特别对于框架结构的柱砼浇筑,既能保证成型质量,观感效果,又能节约成本、时间。对于建筑工程中的传统工艺创新和模块化建设可持续发展的效果显而易见。

关键词 散拼;模块化;工艺;效果

引言

框架柱模板模块化拼装的具体方法:①框架定尺成型;②板、架拼接;③现场安装固定。

散拼材料模块化施工的主要优点:①保证成型质量;②节约时效;③增加板材的可重复利用次数。

散拼材料模块化施工的主要应用类别:主要应用于框架结构中的框架柱,可借此衍生框架、剪力墙等结构形式中的墙柱模板施工。并且,由材料模块化可升级发展为建筑模块化体系,与传统建筑施工相比,模块化施工通过后场质量管理控制建筑质量,建筑牢固性能好,符合城市可持续发展战略,环保节能性能高于传统建筑模式,实现绿色可持续发展。

位于成都市金牛区蜀西路的北京城建熙悦时代中心项目,地下2层,地上11层,为大型框架商业综合体,含不同尺寸框架柱1000余根,符合材料模块化的实际应用[1]。

1散装材料模块化

根据相应框架柱的截面尺寸,在柱模合模前,将模板与龙骨提前拼装。背楞龙骨选用角钢+矩管。利用角钢焊接成框,与模板尺寸相符,并提前在角钢上开孔,使模板与角钢能利用螺钉进行机械连接。角钢焊接成框后,在中间加设矩管焊接成型,矩管间距根据不同模板厚度,以20~30cm为宜,以增加模板的竖向刚度。

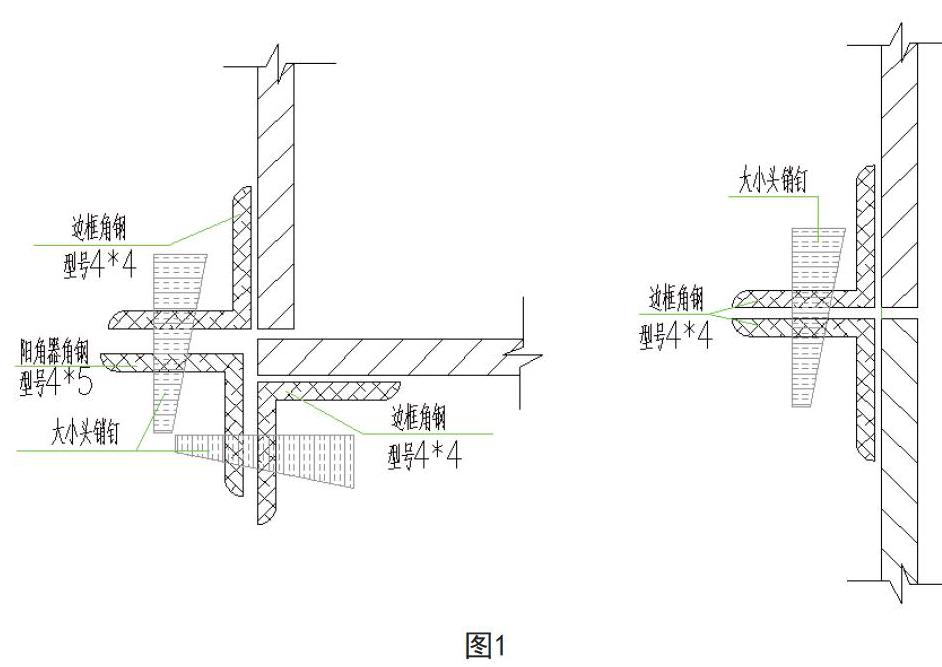

模板阳角拼接时,利用角钢当作阳角器,使两块模板拼接成直角,并利用大小头销钉进行固定。上下两块模板拼接时,提前在边框角钢上相同间距开孔,并利用大小头销钉固定,两块模板上角钢的开孔间距须一致。具体详见图1。

散拼材料模块化加工完成后,在施工现场可直接参照施工图纸进行拼装,并利用方圓扣加固件进行加固处理。此加固件可有效保证框架柱上下尺寸一致,且不会产生纵角、偏位等现象。此加固件避免了常规做法中,柱箍受力不均而产生的柱表面凹凸不平的质量通病。并且,操作简单方便,可直接用于拼装加固[2]。

2模块化施工优势

2.1 材料优势

选用角钢、矩管代替木方,是为了保证模板在多次浇筑混凝土后,还具有一定的平整度。木方+模板的形式,在使用钢管加固时,因加固力道不同,模板的松紧程度不同,直接导致混凝土浇筑完成后,表面凹凸不平。通常情况下,在混凝土浇筑完成拆模时,撬棍易对木模版的边角造成不同程度的损坏,使用角钢平模板边与模板进行连接固定,可增加模板边角的刚性,对模板边角形成保护,并且减少了混凝土浇筑过程中,因加固丝杆刚度不够而出现的爆模、涨模等问题。

2.2 工效优势

如今使用常规工艺的建筑工地中,模板施工需等墙柱钢筋绑扎完成后进行开板、截方等工作,模块化施工可在后场进行材料模块化加工,充分利用前置时间,待施工现场具备可操作工作面后,模块化材料可直接用于现场拼装,且拼装加固速度,较常规工艺而言,可提高60%。

2.3 经济优势

常规工艺中,木方背楞损耗较大,且会产生较多的建筑垃圾,在周转过程中可能会产生多次木方加工的工序,造成大量的材料及用工浪费。角钢+矩管的模板加固体系可有效避免此类情况的发生,且可以对模板形成一定的保护,增加模板的周转次数,可以减少现场建筑垃圾约30%。角钢+矩管较之木方可回收利用性较大,折旧率较小,减少了材料成本约30%[3]。

并且,因为模块化施工增加了模板的刚度,且方圆扣加固件保证了模板上下截面的尺寸,大大提高了混凝土成型质量及观感。

3结束语

由材料模块化施工为工程建设提供了一些借鉴经验,框架柱材料模块化可衍生发展为剪力墙材料模块化、梁、板材料模块化施工。且借由材料模块化可研究发展为结构模块化体系,提高建设工程的施工工艺可持续性发展,且以高质量的成品效果完成建设。

参考文献

[1] 建筑施工临时支撑结构技术规范:JGJ300-2013[S].北京:中国标准出版社,2013.

[2] 建筑施工模板安全技术规范:JGJ162-2008[S].北京:中国标准出版社,2008.

[3] 混凝土结构工程施工质量验收规范:GB50204-2015[S].北京:中国标准出版社,2015.