墩柱钢筋定位胎具法整体加工技术

张昭?岳续红

摘 要:青岛地铁13号线二期工程施工中,墩柱钢筋采用胎具法整体加工工艺,现场承台钢筋绑扎、模板施工与墩柱钢筋绑扎平行作业,提高了墩柱施工进度,减少了墩柱施工梯笼和其它资源的占用时间。

关键词:墩柱;胎具;钢筋;工艺

1 实施背景

青岛地铁13号线二期工程墩柱设计主要有四种尺寸形式,其中标准墩有三种:D1型墩柱(2.2m*1.9m)132个,D2型墩柱(2.6m*2.3m)129个,D3型墩柱(3.0m*2.7m)2个,合计263个。

通过对一期工程的调查走访,墩柱钢筋均采用现场搭设支架绑扎工艺,项目部前期策划按照传统的墩柱施工方法,采用现场绑扎;但考虑到墩柱尺寸形式比较统一、墩身较短,且通过倒排工期,墩柱施工进度成为制约项目施工进度、履约的关键点,在与领导、钢筋场协商和研讨后,设计并制作了墩柱钢筋加工胎具,墩柱钢筋在钢筋场集中加工,运输至现场整体吊装,(由于墩身主筋较粗,为HRB400直径22钢筋,为现场运输、吊装提供保障,如果主筋直径太小,墩柱钢筋整体吊装容易变形或散架),使现场承台钢筋绑扎、模板安装与墩柱钢筋笼平行作业,加快了施工进度,提升了模板、支架的周转效率,节约了项目成本。以下对两种施工方案进行对比,并介绍墩柱钢筋定位胎具法整体加工技术。

2 方案比选

方案一:现场绑扎墩柱钢筋。

根据常规的墩柱钢筋施工工艺,现场绑扎墩柱钢筋需使用梯笼且搭设作业平台;按照6人施工,完成一个墩柱钢筋绑扎和支架搭、拆除需3天时间施工效率低;钢筋绑扎时箍筋间距没有参照面,箍筋水平向存在高低差,竖向焊接质量差;墩柱高度普遍大于6m,属于高空作业,安全隐患极高;基坑开挖、承台钢筋施工与墩柱钢筋绑扎无法平行作业,梯笼和其他资源占用时间延长,降低了梯笼周转效率,增加了成本。由此可以看出,钢筋绑扎的质量、效率及施工安全均存在较高风险;

方案二:墩柱钢筋定位胎具法整体绑扎。

实践证明:胎具法钢筋绑扎需4人即可,且高峰期每个胎具每天可完成2个墩柱钢筋绑扎;在胎具四周纵向角钢上焊接的钢筋上,标有墩柱箍筋间距刻度线,对墩柱的箍筋和加强筋都有定位功能,提高了加工精度;在加工场集中绑扎墩柱钢筋,可以和承台开挖、承台钢筋绑扎等工序平行作业,加快了施工进度;减少了梯笼使用时间,提高了梯笼周转率,节约成本;避免了高空作业,大大减少了安全隐患。

比较两种方案,定位胎具法整体绑扎更适合青岛地铁墩柱钢筋施工。

3 墩柱钢筋定位胎具的构造

墩柱钢筋胎具主要有:①横向肋板、②纵梁、③刻度标识三部分组成。

①横向肋板:钢板按照墩柱设计轮廓,去掉保护层厚度,在钢板上放样切割而成,每2m一道。

②纵梁:角钢与横向肋板焊接,在墩柱凹槽中心位置两侧对称各布置5道。

③刻度标识:为保障墩柱钢筋箍筋绑扎质量,同时加快绑扎进度,钢板两侧顶部和纵梁上分别标有两根标有定位箍筋间距线的螺纹钢,以便定位箍筋位置。

4 墩柱胎具法钢筋绑扎施工工艺

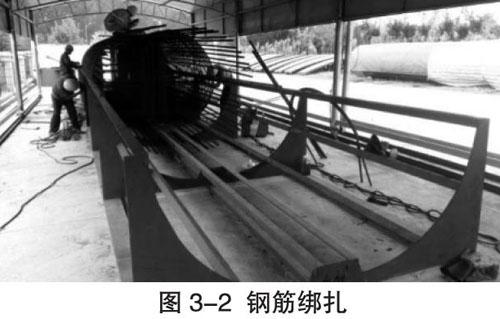

4.1 墩柱钢筋绑扎

4.1.1 加工棚采用滑槽滚轮移动式棚架,方便成品钢筋笼吊装,分加工区和成品存放区,绑扎成型的墩柱钢筋经验收合格后起吊运至现场或成品区临时存放。

4.1.2 按照墩柱高度计算墩柱主筋长度和箍筋数量,绑扎时,线间隔2m固定一个箍筋,将箍筋绑扎在螺纹钢对应的刻度位置,从而精确的定位箍筋间距,保证墩柱钢筋绑扎的成型质量,每个已固定的箍筋之间预留相应的箍筋数量;

4.1.3 在已固定的箍筋上每间隔一定距离按设计要求用粉笔标注主筋位置,将主筋穿插到已定位好的箍筋中,按已画好的位置绑扎固定主筋。

4.1.4 绑扎所有箍筋与主筋交点,对于需进行机械连接的钢筋笼,主筋钢筋端头必须立挡板或拉线定位,确保钢筋接头处于同一水平面。保证后期钢筋笼的连接。

4.1.5 箍筋与主筋绑扎完成后,按照图纸要求将加工好的内侧加强筋和拉筋在对应的位置进行绑扎;

4.1.6 成型钢筋笼现场整体吊装:

4.2 墩柱钢筋运输、吊装

墩柱钢筋绑扎完成后,运输到施工现场,采用汽车吊整体吊装,起吊时,吊点应焊接于内侧加强筋与纵向主筋焊接部位两侧,采用两点起吊。墩柱钢筋吊装前,在承台钢筋上精确放样墩柱位置,并标于标示牌上。本工程墩柱钢筋预埋采用两种形式:

第一种:①承台混凝土浇筑前,墩柱成品钢筋运到施工现场用吊车整体吊装。②将墩柱伸入承台部分钢筋在承台钢筋上层钢筋网片空隙间插入,按墩柱1/3比例延伸至承台底部,与底部主筋焊接,上部与承台顶部钢筋焊接;③墩柱主筋与承台钢筋冲突的钢筋可适当调整承台或墩柱钢筋间距;④焊接完成后,在承台四周方向预埋地锚位置采用钢丝绳对墩柱主筋进行交叉拉结,防止钢筋倾倒;⑤从下到上绑扎垫块,并隨之安装模板,垫块不宜在运输前安装,避免运输和吊装过程中破损;⑥墩柱模板达到相应高度后解除拉结钢丝绳,进入混凝土浇筑工序。

②第二种:①承台混凝土浇筑后,承台浇筑前桥墩预埋钢筋按规范要求预埋,相邻接头错开布置,同一断面接头数量不大于50%,搭接长度不小于35d且不小于50cm,同时保证预留长度,保证接头不在墩柱箍筋加密区内,桥墩主筋连接采用螺纹套筒;②承台内墩柱钢筋的预留部分按1/3比例延伸至承台底部,与底部主筋连接,与承台顶部钢筋焊接。③墩柱钢筋运输至现场后先套入相应数量的箍筋,对接螺纹套筒,使墩柱主筋相连接,后将箍筋按间距焊接;④焊接完成后,在承台四周方向预埋地锚位置采用钢丝绳对墩柱主筋进行交叉拉结,防止钢筋倾倒;⑤从下到上绑扎垫块,并随之安装模板,垫块不宜在运输前安装,避免运输和吊装过程中破损;⑥墩柱模板达到相应高度后解除拉结钢丝绳,进入混凝土浇筑工序。

5实施效果及不足

施工进度:现场绑扎完成一个墩柱钢筋绑扎需6人/3天,胎具钢筋绑扎4人每天可完成2个,墩柱钢筋绑扎与承台开挖、钢筋绑扎平行作业,减少了墩柱作业平台的占用时间;提高了钢筋笼加工和安装的工效,加快施工进度;

质量:胎具对墩柱箍筋和加强筋都有定位功能,提高了加工精度,保障了施工质量;

成本:减少了墩柱作业平台的占用时间,提高了周转效率;减少了墩柱钢筋的绑扎时间及人工费用;

安全:避免了高空作业及脚手架作业,降低了安全风险。

综合考虑,定位胎具法整体加工墩柱钢筋技术在质量、工效、成本、安全控制等方面具有显著优势。

同时,在施工过程中也暴露了部分不足:①此胎膜虽然保证了墩柱水平方向上的位置和尺寸,但是在竖直方向上的控制精准程度不够;②长大钢筋笼在吊装过程中笼身控制不当易发生扭曲现象,钢筋笼下穿至绑好的承台内时,与承台钢筋相互碰撞等问题。对于诸如此类的问题,在接下来的摸索过程中应当得到进一步的解决。

6应用前景及持续改进措施

胎具法整体加工技术有明显的优势,在后续施工中,不仅仅墩柱钢筋可利用胎具法整体加工技术,对结构物尺寸形式统一的承台、盖梁等施工时,经过简单的改装,同样可以使用,具有很好的推广前景。