P47-X3大位移定向井钻井施工实践与认识

闫玉良 李昕 牛守民 石昌森 孟祥松

摘要:为了开发P47区块库里泡底部的油层,部署了P47-X3大位移定向井。在介绍P47-X3井井身结构与井眼轨迹的基础上,对P47-X3大位移定向井施工中的井眼轨迹控制、降摩阻和扭矩技术,以及井壁稳定技术进行了详细的论述。该井的施工成功为实现葡47区块库里泡底部的油层有效动用探索了一条新路。

关键词:大位移;轨迹控制;降摩阻和扭矩;井壁稳定,P47-X3井

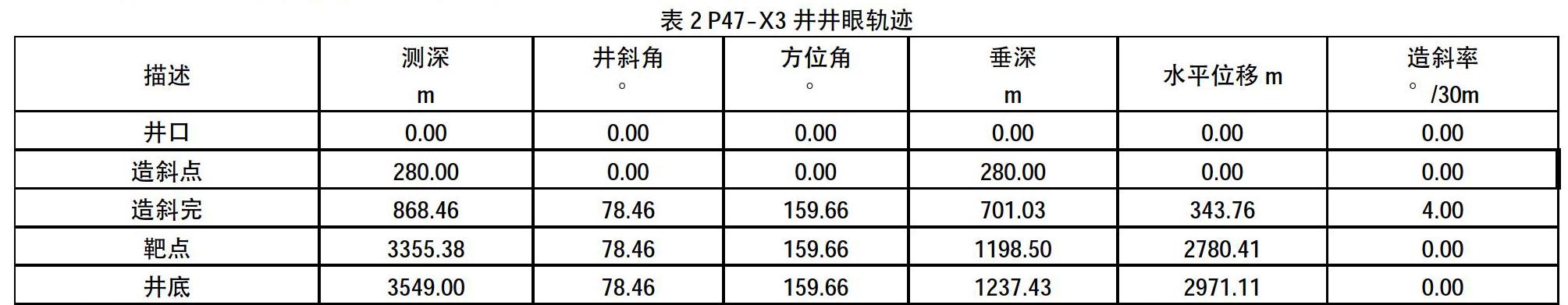

P47区块内有库里泡大型湖泊,水域面积较大,约占P47区块总面积的58%,普通定向井难以开发到库里泡底部的油层,因此在P47区块部署了P47-X3大位移定向井。该井完钻斜深3549.00m,垂深1237.43m,井斜角78.46°,方位角159.66°,水平位移2971.11m,水垂比2.4。

1 设计概况

1.1井身结构设计

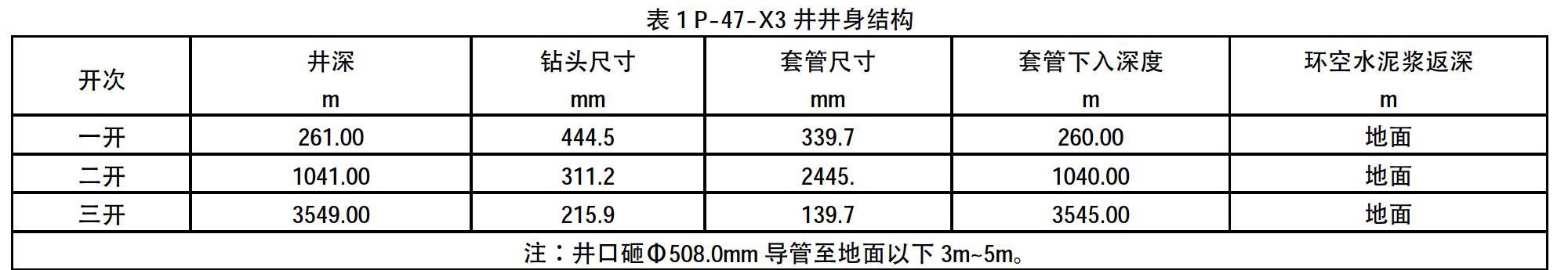

对井身结构进行优化,是保证钻井施工安全和顺利进行的重要保证。P47-X3井由于是一口大位移定向井,在钻井施工中一定存在摩阻与扭矩比较大的情况,甚至会出现井壁掉块坍塌的难题,因此在最大限度减少施工摩阻扭矩,兼顾井壁稳定的基础上,优化设计了3层套管的井身结构。一开施工井深216.00m,套管下深260.00m封固上部腐殖土与流沙层,同时保护地表水;二开施工井深1041.00m,套管下深1040.00m,封固青山口大段不稳定泥岩地层,同时尽可能的减少三开裸眼井段长度,降低三开施工摩阻扭矩;三开施工井深3549.00m,套管下深3545.00m,封固油層。具体施工井眼尺寸及套管尺寸见表1所示。

1.2井眼轨迹设计

对于大位移定向井井眼轨迹设计来说,尽可能减小施工井的摩阻与扭矩是井眼轨迹设计需要重点考虑的问题,因此P47-X3井以施工摩阻扭矩最小为目标,在优选不同造斜点和造斜率基础上,应用兰德马克定向井摩阻扭矩计算软件对不同的井眼轨迹模式摩阻扭矩进行计算,最终优选出造斜率为280.00m,造斜率为,最大井斜角为78.46°的“直-增-稳”三段井眼轨迹,这种轨迹不仅施工摩阻扭矩最小,而且现场易于造斜工具选择,操作也比较简单。井眼轨迹设计见表2所示。

2 施工技术

2.1井眼轨迹控制技术

要想实现井眼轨迹的良好控制,就需要对造斜工具进行选择,目前常用的造斜工具就是单弯螺杆钻具,根据P47-X3井设计造斜率为4.00°/30m,因此对单弯1.0°螺杆、1.25°螺杆和1.5°三种型号的螺杆造斜率进行调研,并结合P47区块以往井施工的实际情况,最终选定造斜段应用1.25°单弯螺杆,稳斜段应用1.0°单弯螺杆。

2.1.1增斜段轨迹控制

钻具组合:Φ215.9mm钻头PDC+Φ172mm单弯1.25°螺杆钻具(本体带210mm扶正器)+Φ178mmMWD无线随钻仪器+Φ178mm单向止回阀+Φ127mm加重钻杆6柱+Φ127mm18°斜坡钻杆。对于这么大位移的定向井来说,井眼轨迹在控制过程中一定要保证平滑,避免井眼曲率大起大落,增加施工的摩阻扭矩。在造斜初期连续定向1个立柱,通过测斜数据可以知道该套钻具组合在P47区块的实际造斜率为5.5°/30m,因此为了避免井眼轨迹过高,通过计算后发现每个立柱定向20m就可以达到设计要求的造斜率,其余进行复合钻进,这样既能够保证井眼轨迹平滑,降低施工摩阻,还能够提高机械钻速,到井深852.9m的时候预测井底井斜角为78.4°,方位角为160.1°,达到了设计的井斜角与方位角,决定起钻更换1°螺杆进行稳斜施工。

2.1.2稳斜段轨迹控制

稳斜段施工的要点就是保证井斜角与方位角按照设计要求进行钻进,钻具组合为:Φ215.9mm钻头PDC+Φ172mm单弯1.0°螺杆钻具(本体带210mm扶正器)+Φ210mm螺旋扶正器+Φ178mmMWD无线随钻仪器+Φ178mm单向止回阀+Φ127mm加重钻杆4柱+Φ127mm18°斜坡钻杆。施工中为了提高施工效率,每钻进1个立柱进行测斜一次,然后输入到兰德马克定向井施工计算软件当中进行计算,并以此计算结果为依据对待钻井眼轨迹进行重新计算,以此来指导下部施工是定向调整井斜角、方位角,还是继续复合钻进,这样既保证了井眼轨迹精确控制,同时也避免了大幅度调整井斜角和方位角,保证了井眼轨迹平滑,降低了施工的摩阻与扭矩,直至施工到完钻井深3549.00m,实现了准确中靶。

2.2降摩阻扭矩技术

在大位移定向井施工中,摩阻与扭矩是影响大位移定向井施工安全与成败的关键因素之一,因此在大位移定向井施工中对于摩阻与扭矩要尽可能地降低。在P47-X3井施工只能够主要采取了以下几个方面的措施来降低施工的摩阻与扭矩。

(1)降低设计与施工的造斜率,保证井眼轨迹平滑。在设计中应用4.0°/30m较小的井眼曲率,使钻柱与井壁之间的接触面积减少,进而降低了摩阻与扭矩,同时在施工中保证井眼轨迹平滑,避免高造斜率的出现,也在很大程度上降低了施工摩阻与扭矩。

(2)利用兰德马克软件强大的计算功能对施工中的摩阻与扭矩进行计算预测,然后优化待钻井眼轨迹和施工所用的钻具组合,为降低施工摩阻扭矩提供理论基础。

(3)在钻井液中加入足量的润滑剂,提高钻井液的润滑性,降低钻井液摩阻系数。在开始造斜的时候就向钻井液中加入润滑性及环保油,使其含量不低于2%,随着钻井施工的继续和位移的不大增大,不断地补充润滑剂,使其含量不低于4%,并加入油性石墨,保证其润滑性,使钻井液的摩阻系数始终控制在0.05以下。

(4)采用不低于34L/S的大施工排量携带岩屑,并应用四级固控系统来清除钻井液中的岩屑和有害固相,降低施工的摩阻与扭矩。

(5)根据井斜施工情况及时进行短起下钻和长起钻,对于有岩屑床形成的井段进行重点划眼,下钻采取分段循环的方式保证岩屑返出和井眼光滑,降低摩阻扭矩。

2.3井壁稳定技术

造成大位移定向井井壁不稳定因素归纳起来主要有力学因素和化学因素两个方面,因此就要从这两个方面入手制定相应的技术措施,来保证井壁稳定。

(1)根据P47区块施工完成井测得的地层压力情况,结合大位移定向井施工的实际,采用近平衡钻井施工方式,钻井液的施工密度使用控制在1.3g/cm3,用以平衡井筒上覆岩层压力和地层压力,从力学上保证井壁稳定。

(2)根据P47区块岩性特征及地层特点,在室内评价实验基础上,在钻井液中加入足量的抑制剂,防止泥岩水化膨胀剥落,加入足量的降失水剂,最大限度地减少钻井液滤液进入到地层中,让钻井液在井筒壁上形成致密、光滑的泥饼,从化学上保证井壁稳定。

(3)除了从力学上和化学上保证井壁稳定以外,我们还在操作上进行细化。主要是在起钻和下钻严格控制速度,每次下钻到底以后都缓慢开泵,使钻井液正常返出后在逐渐提高泵排量,避免因压力激动和抽吸引起井壁失去稳定。

3 结论与认识

(1)P47-X3井三层套管的井身结构和三段制井眼轨迹设计是保证该大位移定向井施工成功的必要条件。

(2)在增斜段选用1.25°螺杆,稳斜段采用1.0°螺杆,并配以合适的技术措施,保证了井眼轨迹光滑和准确中靶。

(3)施工中采用合理的降摩阻扭矩技术和井壁稳定技术,是该井施工安全、高效的关键。

参考文献:

[1]祖峰.D2-19大位移定向井钻井应用技术[J].西部探矿工程,2002年第1期.

[2]宋学义,张洪林,朱业耘,等.辽河滩海海南15-3大位移定向井设计与施工[J].特种油气藏,2003年8期.