双进口旋流器中气液分离过程的数值研究

张泽伟

摘要:本文采用计算流体力学软件Fluent 14.5对双进口旋流器内气液两相流动进行数值模拟,得到旋流器内流场的气相体积分布,计算脱气分离效率。并通过改变操作参数和结构参数,进一步分析操作参数和结构参数对旋流器脱气效率的影响。研究发现,双進口旋流器适合在液多气少的工况下进行脱气;提高入口流量有利于提高旋流器分离效率。

关键词:双进口旋流器;气液分离;数值

双进口旋流器作为三相分离器的入口设备,主要作用就是分离气体。其主要结构有进料管、分离筒体、锥体、溢流管等。分离原理:含气液流从进料管进入旋流器,旋转液流在筒体内沿内壁螺旋向下运动,密度大的液体被甩向内壁,并在重力作用下从底流口流出,同时旋转液流使旋流器中部产生一个低压区,气体被抽到低压区并形成一个螺旋向上的气柱,再由溢流口排出。

该装置结构紧凑,旋流强度大,分离效率高,很适合于海上油田的使用。但其内部是复杂的三维、两相强旋流运动,至今人们仍未完全搞清楚气液两相的分离过程,在工程应用中其分离性能受结构参数、操作参数及其他诸多因素的影响,导致目前工程设计及操作运行都带有浓厚的经验性质。本课题通过气液两相流数值模拟的方法研究不同因素对气液分离性能的影响规律,从而为海洋平台油气生产用气液两相旋流器的开发及分离机理的研究提供必要的参考依据。

两相流沿切向进入旋流器后形成强旋流流场,其流动规律受流体力学基本方程控制。旋流器内的流动为湍流,流动规律较为复杂,目前描述其流动规律的数学模型还不成熟,现有的比较有影响力的湍流模型有:零方程模型、单方程模型、双方程模型、代数应力模型、雷诺应力模型和其他多方程模型。k-ε模型为双方程模型,求解相对容易,大量的湍流计算表明,该模型具有较好的计算稳定性、准确性和经济性。混合模型可用于流动中含有相的混合或分离,或者分散相的体积分数超过10%的情形,若分散相分布较广,用混合模型的效果更好。本文计算模型采用RNG k-ε模型,多相流模型选择混合模型。

本文模型以胜利油田坨一站三相分离器中的双进口旋流器为基本模型,主要结构包括:矩形收缩入口、柱状分离空间、排液锥、溢流管。利用Gambit中的绘图功能,点、线、面的相互组合便可得到双进口旋流器的物理模型。

1.初始条件设定

第一相为液相(水),密度993.95 kg/m3,粘度0.0007225Pa?s;第二相为气相(空气),密度3.4395 kg/m3;粘度0.00001885 Pa?s;

入口体积流量71.43m3/h,其中液相体积流量50m3/h,气相21.43 m3/h;

进料气体体积分数 0.3;

溢流比 30%;

操作压力0.2MPa;

操作温度35℃;

混合相的密度 696.78kg/m3;

混合相的运动粘度 0.000511395 Pa?s。

分离效率是分离结果的直接表征,可将其作为检验模拟结果可靠性的依据。分离效率可由式(4-1 ) 计算得到:

(4-1 )

式中:、 分别为气相的溢流、入口质量,、分别为气相的溢流流量、入口流量,为气相密度。

进一步计算可以得出分离效率达到了81.97%,分离效果较好,模拟较为成功。

2 入口流量对分离效果的影响

只改变入口液相流量,将其分别调整为10m3/h、30m3/h、80m3/h、100m3/h,其他条件不变。加上初始条件的50m3/h,共五组数据进行对比。

2.1速度分布

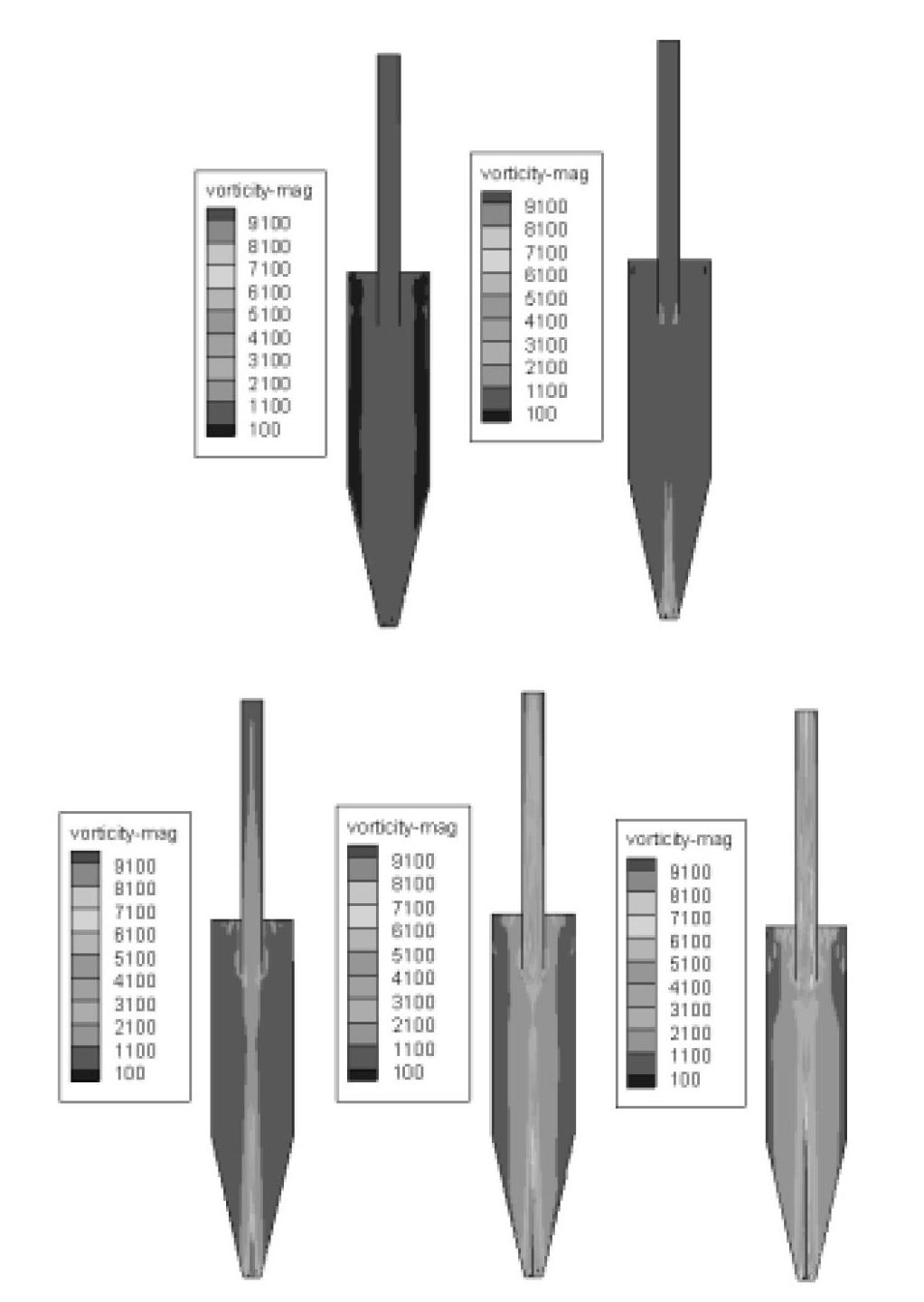

图 1 为不同入口流量的轴向截面速度分布云图。可以看出在不同流量下旋流器内部都形成了旋流,速度场分布较为有序,且随着入口流量的增大,截面速度整体增大,轴心处速度增大尤为明显,说明旋流作用增强。旋流器内部流场的有序分布和强旋流作用是其高效分离的前提。

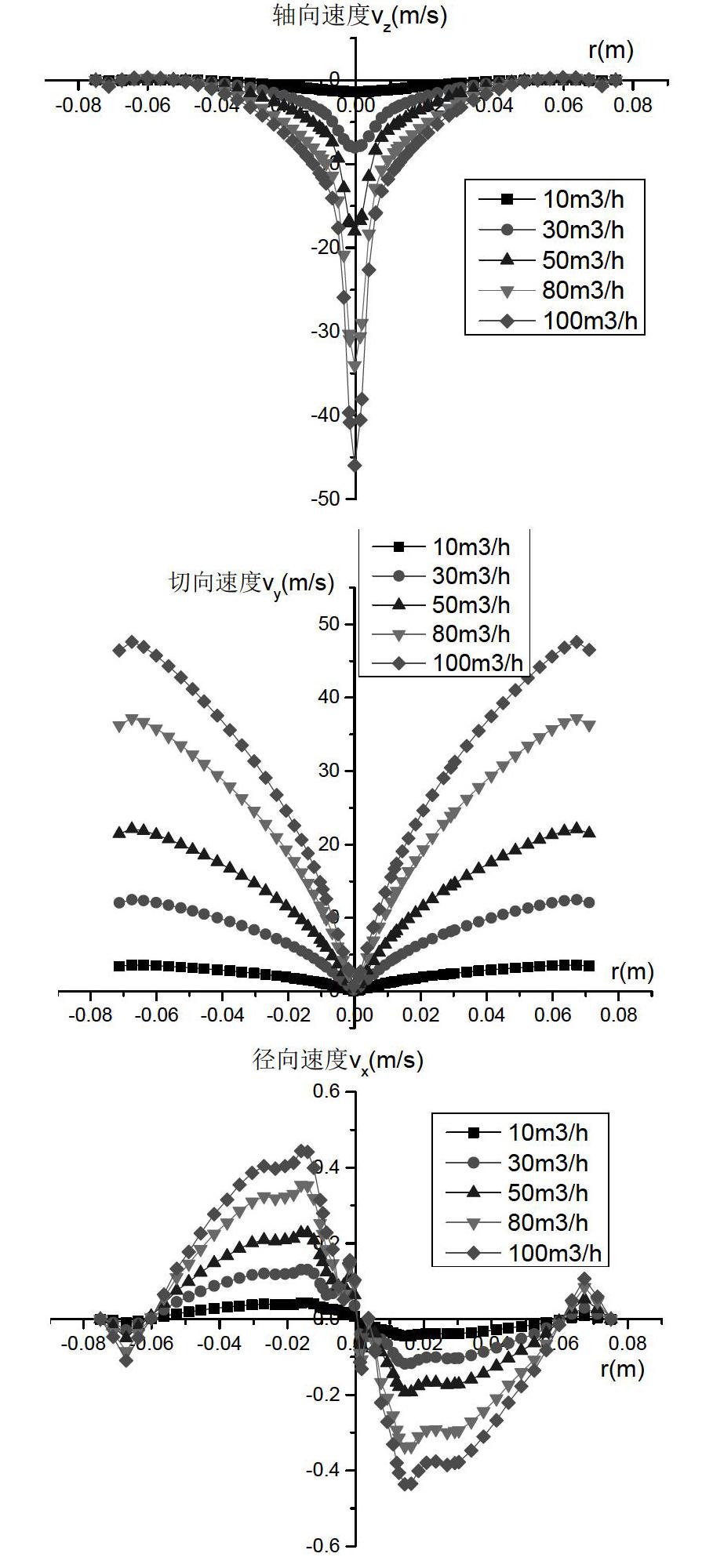

图 1 至图 3 为轴向速度、切向速度和径向速度在0截面处的分布曲线。由图 1 可以看出,随着入口流量的增大,轴向速度会增大,且在轴心处增大明显;由图 2 可以看出,随着入口流量的增大,切向速度也会增大,且在边缘处增大明显,而切向速度的梯度越大越有利于气体的分离;由图 3 可以看出,随着入口流量的增大,径向速度也会增大,而径向速度的梯度越大越有利于分离出的气体朝轴心处转移。

2.2 压力分布

图 1 给出了不同入口流量的轴向截面的压力分布云图。可以看出随着入口流量的增大,旋流器的径向压力梯度逐渐变大,轴心处的低压区也越来越低,有利于气体从混合相中分离出来。从压降分布曲线可知随着流量的增大,压降呈增大的趋势,且增大的速度越来越快。压降的增加会使旋流器耗能增大,所以入口速度不能过大。

2.3 分离效果

图 1 为不同入口流量时双进口旋流器的气相浓度分布云图。由图可以看出,旋流器内部流场稳定,液体分布在旋流器外周,气体分布在轴心处。且随着入口流量的增大,旋流器外壁处液体含量不断提高,轴心处分离出气体的浓度也越来越高,并汇聚到溢流管向上排出,但是仍有小部分气体从底流口的中心处排出。

从分离效率曲线图可以看出随着流量的增大,分离效率始终在提高,入口液相流量100m3/h时,分离效率达到了83.64%。但液相流量大于50m3/h后,流量的增大对分离效率的提高作用不是很显著,考虑到旋流器的能耗等因素,我们可以得出这样的结论:增大入口流量可

以提高分离效率,但入口流量不宜过大。

3结论

本文计算模型选择RNG k-ε模型,多相流模型选择混合模型(Mixture Model),以入口流量71.43m3/h、进料气体体积分数0.3、出口溢流比30%、溢流管直径40mm为基础模型,研究其气液分离效率。并通过分别改变流量,研究单一因素对分离效率的影响。总结全文,有以下结论:

1.基础模型的内部流场较为稳定,形成了强旋流,分离效果较好,分离效率达到了81.97%。

2.提高入口流量确实可以提高分离效率。但当入口液相流量大于50m3/h后,分离效率的改变已十分微小,当入口液相流量达到100m3/h时,分离效率为83.64%,仅比液相流量50m3/h时提高了2个百分点。相对于提高入口流量产生的高压降,这点提高有些得不偿失。

在数值模拟方面,计算流体动力学计算只能是在一定程度上对真实流场的一种近似,各种模型和计算都还需不断地改进,为气液分离提供可靠的工程设计理论计算公式。