浅述车间自动降温系统的设计

孔祥恒

摘 要 本设计是基于单片机技术,利用温度传感器测量外界温度来控制风扇的自动开启停止,并通过液晶显示屏进行实时温度显示。本文给出了硬件设计电路,根据模拟结果,达到了装配车间自动降温效果,满足了预期要求。

关键词 单片机;温度传感器;液晶显示屏

概述

本人在企业调研期间,装配车间用于降温的风扇位于每个工位间隔处支柱上。这些风扇降温覆盖范围为工作区域,可以降低工作区域周围的温度。员工在工作期间开启风扇需手动打开配电柜电源总开关,仍需打开所在工作区域的风扇,气温下降后关闭该区域运作的风扇,每天需重复多次的启动和关停风扇,为减少员工劳动强度,因此设计了此款风扇自动启停的系统,以达到自动降温的效果。

1降温系统的设计

1.1 系统方案设计

本系统的设计是以STC89C52RC单片机为控制核心,使用DS18B20温度传感器来检测车间的气温,温度过高时,将检测到的温度信号传输给单片机,经单片机处理后,控制继电器得电,继电器得电后风扇自动运转,实现降温的效果。温度低于预设温度时,继电器断电,风扇停止运转[1]。

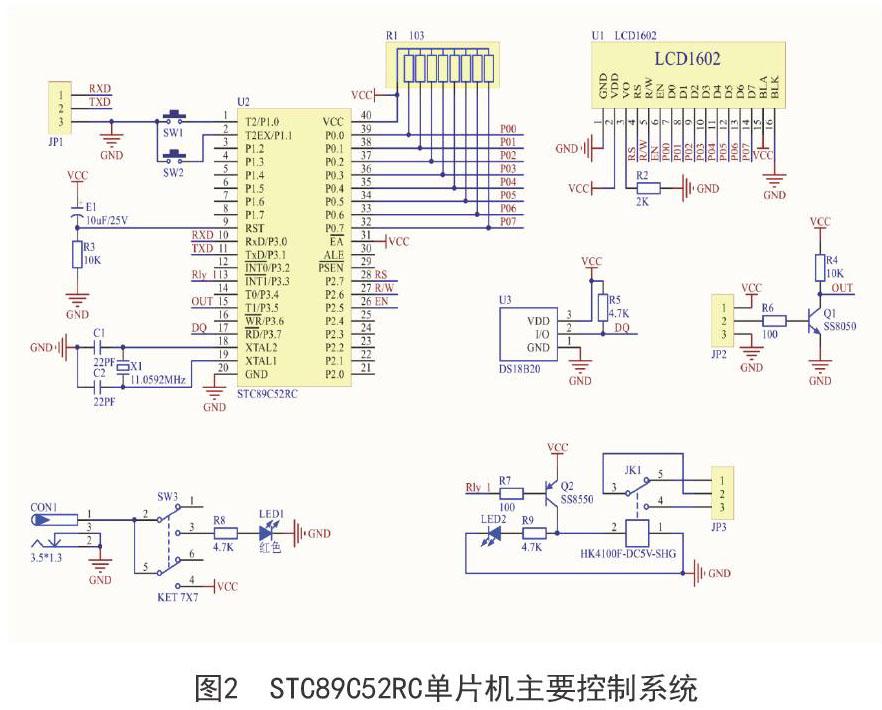

整个降温系统主要包括主控制模块、外围电路模块、显示模塊、温度采集模块等。原理框图如图1所示。

1.2 硬件选型

(1)温度传感器的选择。DS18B20单线数字温度传感器是DALLAS半导体公司开发的适配微处理器的智能温度传感器。它可直接把温度转换的结果存储到自身的暂存器里,只要提取暂存器内容即可得到精确的温度。温度测量范围在-55℃+125℃,能够满足我们所需要测量温度的范围。总体的性价比较高。

(2)单片机选择。本次设计选用STC89C52RC单片机, STC89C52RC是一种低功耗、高性能CMOS8位微控制器。空闲模式下,CPU 停止工作,允许RAM、定时器/计数器、串口、中断继续工作。掉电保护方式下,RAM内容被保存,振荡器被冻结,单片机一切工作停止,直到下一个中断或硬件复位为止。中心控制模块采用STC89C52RC单片机已完全满足设计需要,实现整个系统控制。

1.3 降温电路设计

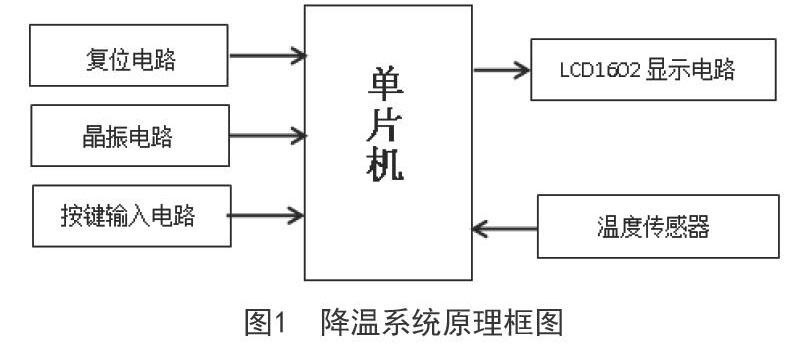

选择使用STC89C52RC单片机来进行对此电路的控制,采用分时的方法传送地址或数据的复用引脚。用STC89C52RC单片机的P3.7口线经上拉后接至DS18B20的引脚2数据端,引脚1接电源地端,引脚3接+5V电源端。单片机与继电器之间需要用三极管驱动继电器,反向二极消除吸合时产生的反向电动势,与单片机P3.3口相接。主要控制系统图如图2所示。

(1)LCD1602液晶显示屏。设计采用LCD1602液晶显示屏显示,其显示容量为两行十六字符,电压范围4.5-5.5V,电流为2.0mA。LCD1602有16个引脚,1、2引脚分别为电源地和电源正,3引脚为液晶显示对比度调整端,接电源正时对比度最低,接电源负时对比度最高,4引脚RS为寄存器选择,5脚RW为读写信号线,6号E端为使能端,高电平时读取信息,负跳变时执行指令:7-14脚DO-D7为8位双向数据端[2]。

(2)电源接口电路。本次设计的电源采用的是USB转5VDC电源线,特点使用方便、反应灵活,经济适用。电源的开关采用了六角自锁开关,一侧用来开关电源。另一侧连接发光二极管和限流电阻,用于指示电源开关状态。

1.4 程序设计

温度传感器设置于风扇下端,可实时检测周边空气温度,并将收集到的温度数据发送给单片机,单片机通过与预设温度值进行对比,检测温度高于预设值,单片机控制电源模块给风扇供电。当温度传感器检测到温度低于预设温度时,则单片机停止控制电源模块给风扇供电,停止运转[3]。

2结束语

经过实物的调试过后,已经可以实现其功能,也应用到了车间当中,大大地改善了人员去开关风扇的次数,整体效果比较成功,但还存在一些不足之处得需要进一步的完善。

参考文献

[1] 贾斌.刍议单片机的温度控制系统的实践与实现[J].河北农机,2019(10):25-26.

[2] 王耀琦.单片机原理与应用[M].北京:科学出版社,2018:55-56.

[3] 周杏鹏.传感器与检测技术[M].北京:清华大学出版社,2010:61.