茎状蔬菜真空预冷热质传递模拟与实验研究

阚安康 黄孜沛 张婷婷 王宁 李伏亮 袁野百合

摘要:为研究远洋船舶果蔬保鲜存储影响机制,以茎状蔬菜茭白为研究对象,建立其在真空预冷过程中的热质传递模型。基于此模型,以压力为边界条件,模拟茭白在真空预冷过程中温度和质量的变化情况。将实验值和模拟值进行对比,结果表明,模拟值与实验值趋于一致,质量损失误差为11.9%,温度最大误差仅为4.4%。该模型可以用于预测茎状蔬菜真空预冷中的热质传递过程,对延长茎状蔬菜的保质期和改善真空预冷工艺有借鉴意义。

关键词:工程热物理; 茎状蔬菜; 真空预冷; 热质传递

中图分类号: U664.87;TB79

文献标志码:A

Numerical simulation and experimental study on heat and mass

transfer of cylindrical vegetables during vacuum precooling

KAN Ankang1, HUANG Zipei1, ZHANG Tingting2, WANG Ning1,

LI Fuliang1, YUAN Yebaihe1

(1.Merchant Marine College, Shanghai Maritime University, Shanghai 201306, China;

2.Shanghai Society of Refrigeration, Shanghai 200020, China)

Abstract:

In order to study the effect mechanism of preservation and storage of fruits and vegetables in ocean-going ships, the water bamboos belonging to cylindrical vegetables are taken as the research object, and the heat and mass transfer model of water bamboos during vacuum precooling is established. Based on the model, the temperature and mass variations of water bamboos during vacuum precooling are simulated with the pressure as the boundary condition. Comparing the experimental values with the simulated values, the results show that the error of mass loss is 11.9%, and the maximum error of temperature is only 4.4%. The model can be used to predict the heat and mass transfer process of cylindrical vegetables during vacuum precooling. It can provide reference to increase the shelf life of cylindrical vegetables and improve the vacuum precooling technology.

Key words:

engineering thermophysics; cylindrical vegetable; vacuum precooling; heat and mass transfer

0 引 言

因富含人体所必需的维生素等营养物质,果蔬在人们日常饮食中不可或缺。从事远洋运输行业的人如果长时间缺乏果蔬可能会生坏血病等病症,而由于海上环境特殊,船舶有时无法及时靠岸补给新鲜的果蔬,故而如何长时间保持果蔬的品质就至关重要。果蔬被采摘后仍然持续进行着新陈代谢,如果不及时进行处理,其品质就会快速下降[1]。因此,采后果蔬可以通过真空预冷迅速降低其温度,抑制呼吸作用。真空预冷主要通过创造真空环境,使得物料内部的水分蒸发并吸收汽化潜热,达到快速降温的目的。相比于其他预冷技术,真空预冷的冷却时间更短[2]。

事实上,真空预冷技术也存在温度分布不均和失重率大等问题,这可能导致果蔬在预冷过程中产生低温损伤,品质受到一定影响。为解决这些问题,国内外学者提出了多种数学模型,用于预测果蔬在真空预冷过程中温度等参数的变化[3-4]。贺素艳等[5]从基本理论出发建立了球形果蔬在真空预冷中热质传递的数学模型,通过数值求解得到压力和温度随时间的变化,误差仅为0.35%。张彧[6]提出以辐射换热和水分蒸发作为柱状蔬菜真空预冷热质传递模型的边界条件,利用MATLAB得到了真空预冷过程中内部温度和质量随时间的变化规律。阚安康等[7]建立了柱状蔬菜真空预冷的热质传递模型,通过数值模拟和实验对比验证了柱状蔬菜的失重率和温度变化情况。宋晓燕[8]建立了叶类蔬菜真空预冷数学模型,考虑了物理场之间的耦合关系和蔬菜的结构特性,对蔬菜不同部位的温度变化和水分迁移趋势进行了模拟。WANG等[9]建立了熟肉真空預冷过程的三维瞬态热质传递耦合模型,采用有限元法模拟得到的失重率与实验结果的误差为7.5%。SUN等[10]基于非稳态热质数学模型模拟了多孔食品真空预冷过程中的温度分布和质量损失,并根据实验验证了模型的正确性。

本文以典型茎状蔬菜茭白为研究对象,采用压力作为边界条件建立了真空预冷过程中的热质传递数学模型,并通过实验数据与模拟结果的对比验证数学模型的正确性,对于延长茎状蔬菜冷藏运输保质期以及改进真空预冷工艺具有借鉴意义。

1 热力学机理

真空预冷过程主要由两个阶段组成。第一阶段,压力逐渐降低至初始温度对应的饱和压力,但由于没有水分蒸发,物料温度没有发生明显变化;第二阶段,压力继续下降,物料内水分开始蒸发吸热,由于水的汽化潜热很大,物料温度快速下降至设定值。真空预冷过程的热质传递主要发生在第二阶段,本文热质传递模型就是基于这一阶段建立的。

1.1 数学模型

在真空预冷过程中,热量传递主要由相变潜热、热传导、热对流和热辐射组成。为简化计算,做以下假设:(1)真空预冷装置密闭良好,无空气泄漏;(2)忽略辐射换热;(3)鉴于真空室内压力较低,忽略对流换热;(4)初始温度均一,水分均匀分布,模拟过程中材料的热物性参数恒定;(5)相变过程所产生的水蒸气完全被捕水器捕获。

1.2 传热模型

基于非稳态导热和相变传热,建立柱坐标系下的三维传热数学模型:

式中:ρf为密度,kg/m3;c为比热容,kJ/(kg·K);λ为导热系数,W/(m·K);T为温度,K;

t为时间,s;Φ为内热源,kJ/kg;hfg为水的汽化潜热,kJ/kg;fv为水蒸气的产生率,kg/(m·s);

fbh为呼吸热,kJ/(m·s)。

真空预冷中水分蒸发所需的汽化潜热[10]为

真空预冷中果蔬的呼吸热为

真空预冷中水蒸气的产生率[10]为

式中:ε为孔隙率;P为压力;M为相对分子量;R0为通用气体常数,取8.314 J/(mol·K);da为多孔介质的孔径,m;

μ为水蒸气的动力黏度,kPa·s;ξx、ξr和ξθ分别为x、r和θ所对应的水蒸气迁移阻力。

1.3 传质模型

当真空室内压力Pv降至水对应的饱和压力Ps时,蔬菜内水分开始吸收汽化潜热并蒸发,蔬菜单位体积蒸发速率[11]为

式中:D为直径,m;hm为沸腾系数,取8.4×10-7 kg/(Pa·m2·s)。

饱和压力与温度的关系[12]为

Ps=exp23.209-3 816.44T-46.44

真空室内压力与时间的关系式为

式中:S为真空泵抽气速率,m3/s;Vf为真空室的容积,m3。

1.4 初始条件和边界条件

以温度和压力作为真空预冷模拟的初始条件:

在对称中心处,温度、压力和湿度的梯度分别为

以真空室内压力和表面换热作为边界条件:

式中:qr为辐射换热,W;qc为对流换热,W。前文假设忽略辐射换热和对流换热,故qr=

qc=0。

1.5 热物性

导热系数与各成分质量分数有关,其计算式[13]为

式中:ww、wp、wc、wf和wa分别为水分、蛋白质、碳水化合物、脂肪和灰分的质量分数。

比热容与含水量有关,其计算式[13]为

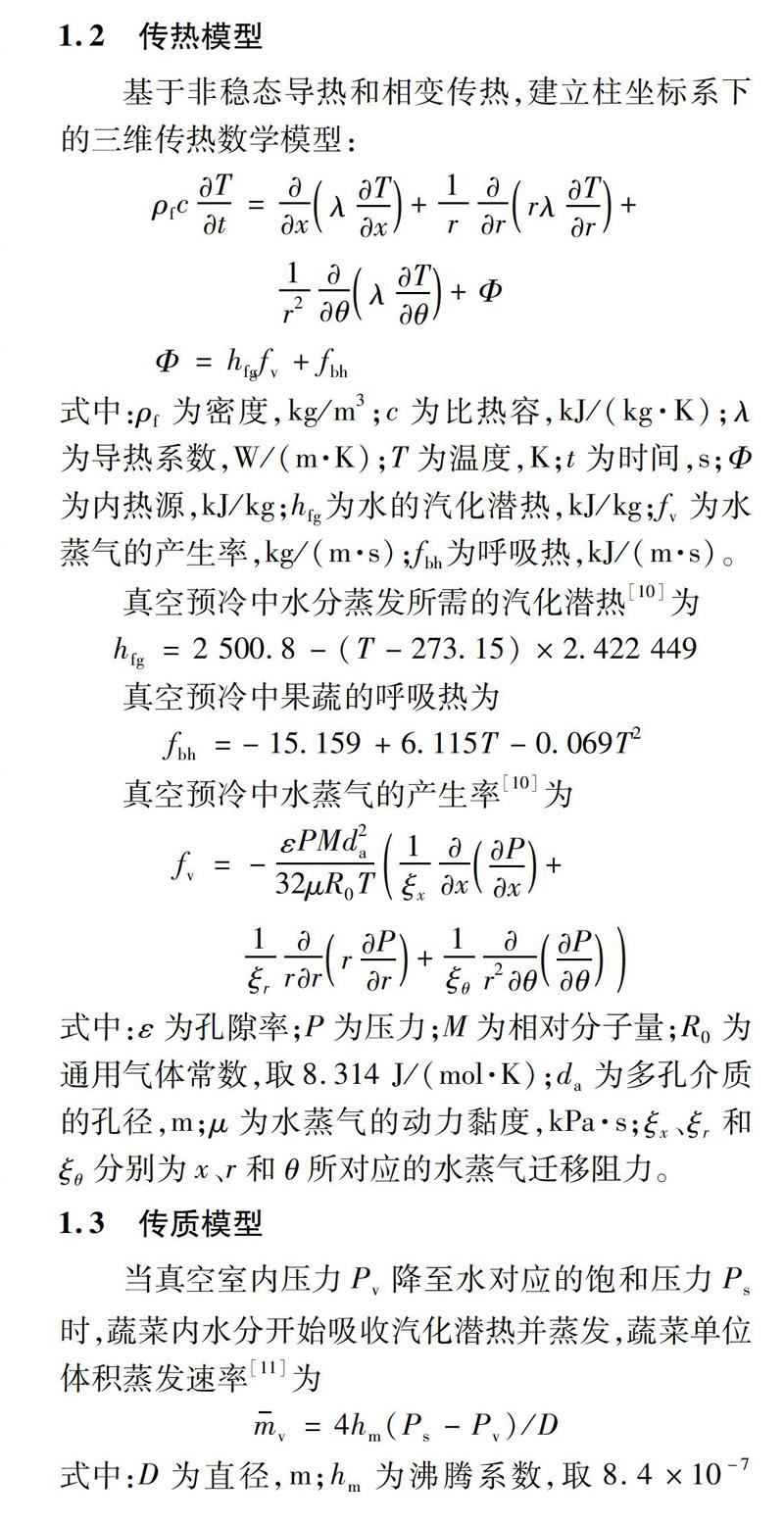

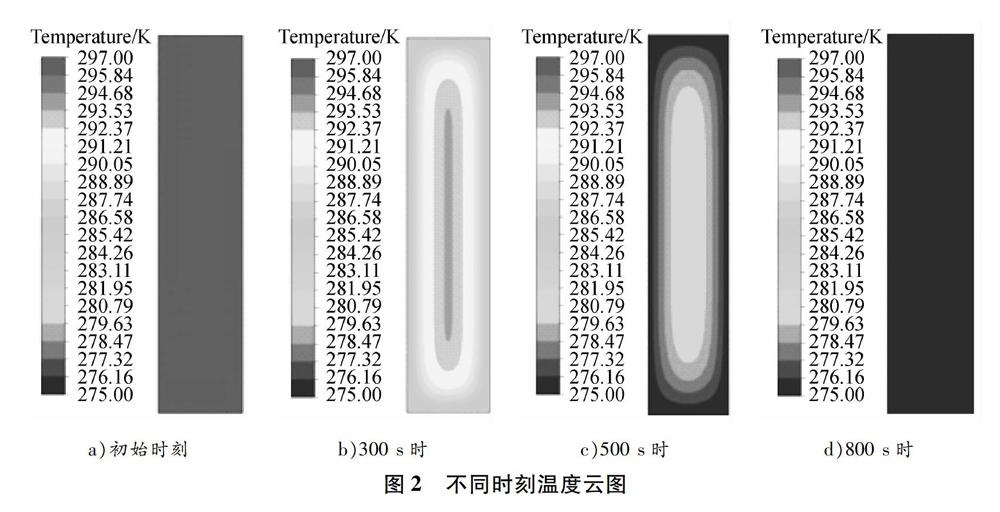

由式(1)和(2)可得样品的物性参数,见表1。

2 数值分析

2.1 网格划分

真空预冷是一个非稳态过程。采用隐式差分法求解真空预冷过程中质量传递和热量传递的微分方程。建立x、r、θ柱坐标系后划分网格,

将计算域划分为a-1份,将时间坐标划分为b-1份。故空间节点为a(1≤a≤A)个,时间节点b(0≤b≤n)

的时间为t=nΔi,其中Δi为时间间隔。

令中心为第一节点,表面为最大节点。由能量守恒方程和质量守恒方程可知内部某一微元体的热值平衡,则可得内部节点:

式中:Rw为水的气体常数,J/(kg·K);D0为水蒸气的扩散系数,m2/s;

l为传质阻力层厚度,m;Paw为水蒸气分压力,Pa;aw为水分活度。

基于以上数学分析,建立柱状模型(网格划分见图1),通过FLUENT对真空预冷过程进行数值模拟。

2.2 温度模拟

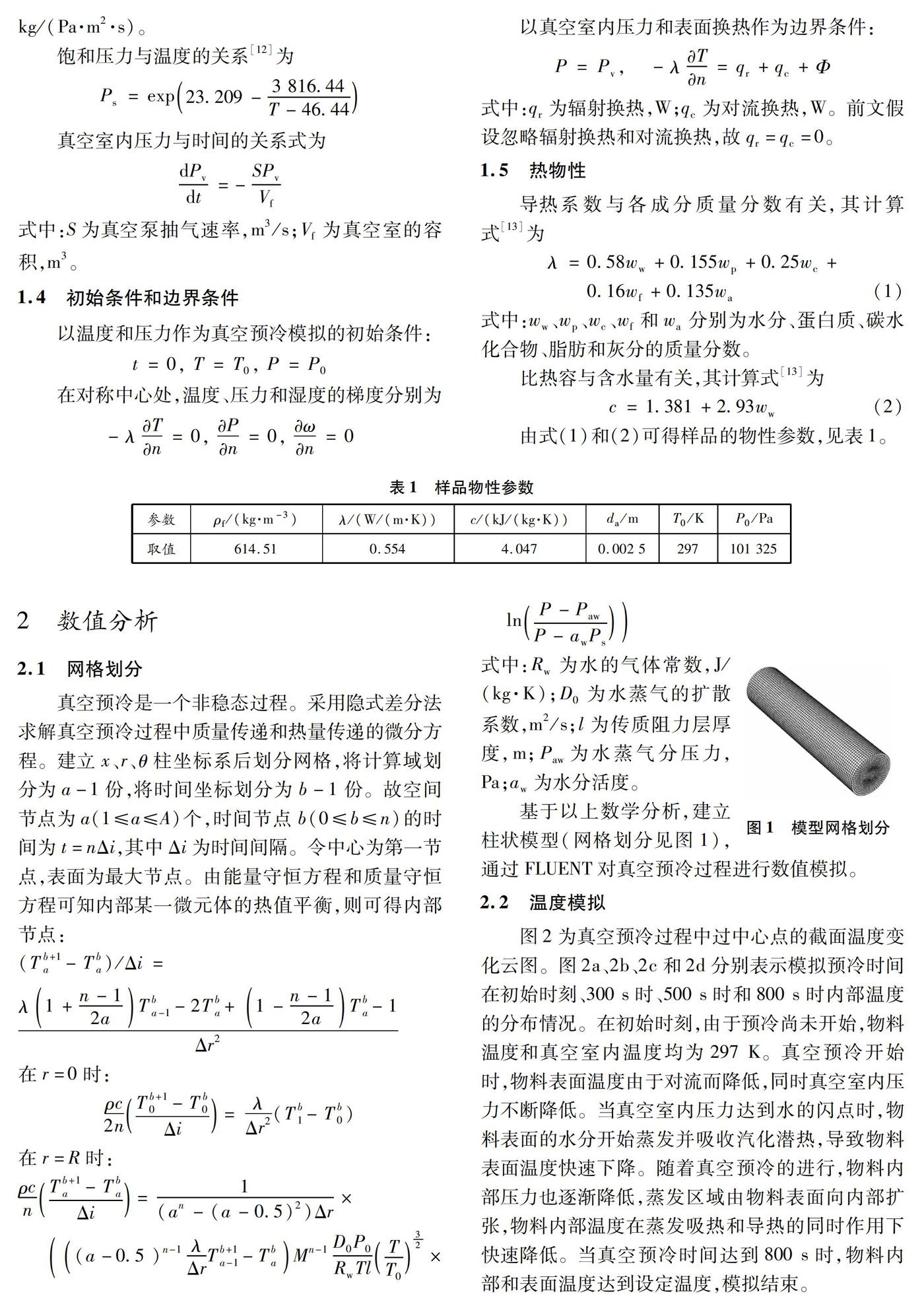

图2为真空预冷过程中过中心点的截面温度变化云图。图2a、2b、2c和2d分别表示模拟预冷时间在初始时刻、300 s时、500 s时和800 s时内部温度的分布情况。在初始时刻,由于预冷尚未开始,物料温度和真空室内温度均为297 K。真空预冷开始时,物料表面温度由于对流而降低,同时真空室内压力不断降低。当真空室内压力达到水的闪点时,物料表面的水分开始蒸发并吸收汽化潜热,导致物料表面温度快速下降。随着真空预冷的进行,物料内部压力也逐渐降低,蒸发区域由物料表面向内部扩张,物料内部温度在蒸发吸热和导热的同时作用下快速降低。当真空预冷时间达到800 s时,物料内部和表面温度达到设定温度,模拟结束。

3 实 验

3.1 实验装置

真空预冷装置系统(见图3)主要由真空泵、制冷機、传感器组成。传感器包括温度传感器、湿度传感器和压力传感器,分别持续记录真空室内的温度、湿度和压力。预冷温度可在0~40 ℃范围内设置,精度为0.1 ℃;湿度传感器精度为0.5%;真空预冷机最低真空度为400 Pa,精度为1 Pa。

3.2 实验对象

以市场新鲜茭白为研究对象,将半径为2 cm、长16 cm的茭白去皮并将两个端面切为平面,使其呈柱状,确保其几何尺寸与模型一致。在物料中心和表面分别插入温度传感器探针后,启动真空预冷机,将其从室温24 ℃冷却至2 ℃。真空预冷机每隔10 s自动采集压力、温度等数据并记录。

4 结果分析

4.1 压力和温度分析

真空预冷过程中实验和模拟的压力变化情况见图4a。在真空预冷刚开始时,真空室内压力的模拟值和实验值均快速下降。当真空室内压力达到水的闪点时,物料表面水分开始蒸发并吸收汽化潜热,产生的水蒸气从物料表面向真空室内迁移,真空室内压降速度减小。此时真空泵功率保持恒定,压力的模拟值与实验值接近,最大误差不超过500 Pa。真空预冷结束时,真空室内压力模拟值为651 Pa,实验值为696 Pa,误差仅为6.5%,压力模拟值与实验值的变化趋势一致。

物料温度模拟值与实验值的变化见图4b。在真空室内压力达到水的闪点之前的这一阶段,热量传递以对流换热为主,表面温度缓慢下降。当真空室内压力降至水的闪点时,物料表面水分开始蒸发并吸收汽化潜热,表面温度迅速降低。随着真空预冷的进行,蒸发区域由于内部压力的降低而开始由表面向中心扩张,内部温度随之快速下降。从图4b可以看出,在真空预冷刚开始时,由于只存在对流换热和导热,中心温度与表面温度基本一致。随着水分达到闪点并开始蒸发,温度模拟值的误差开始增大,实验值低于模拟值。这是因为模拟中假设水的汽化潜热为定值,而在实验过程中水的汽化潜热随着压力的降低而增大,等量的水分蒸发需要吸收更多的热量,物料的温度降低更明显。另外,实验中对物料的去皮处理在一定程度上破坏了其组织结构,使蒸发系数的实验值相较于模拟值有所增大,这也是温度的实验值比模拟值低的一个原因。真空预冷结束时,通过数值模拟得到的物料平均温度值比实验值略大,最大误差为4.4%。

4.2 质量损失分析

真空预冷过程中,物料内部水分会向外界迁移,导致物料的质量减少。由图5可知,在真空预冷刚开始时,质量的模拟值和实验值均缓慢减少。这是因为物料内外存在水蒸气浓度差,导致水分持续向外扩散。当物料表面的水分达到闪点时,因蒸发而产生的大量水蒸气导致物料表面的水蒸气浓度梯度急剧增大,促进了水分散失,质量的模拟值和实验值均快速减少。随着真空预冷继续进行,散失的水分在物料表面形成一层由水蒸气和空气混合而成的阻力层,阻碍水分的散失,故而在真空预冷过程的后半段,水分散失过程趋于平缓。同时,由图5可以看出,质量模拟值的误差随着时间的推移逐渐增大,这可能是因为实验中的物料经过了去皮处理,并且需要插入热电偶,其组织结构在一定程度上受到了破坏,导致实验中物料的实际蒸发系数比模拟中的大,实际水分散失较之模拟中的更严重。在真空预冷结束时,物料质量损失的实验值为6.7%,模拟值为5.9%,误差为11.9%。

5 结 论

本文建立了茎状蔬菜真空预冷热质传递模型,采用压力作为数值模拟的边界条件,分析了真空预冷过程中茎状蔬菜温度和质量的变化,实验值与模拟值的对比结果表明:(1)在真空预冷刚开始时,压力快速降低且模拟值略低于实验值,当压力达到水的闪点时,压降速率减小;在实验结束时,压力模拟值为651 Pa,实验值为696 Pa,誤差仅为6.5%。(2)在真空预冷刚开始时,由于只有对流换热,温度变化不大,当达到水的闪点时,水开始吸收汽化潜热并蒸发,温度急剧下降,温度模拟值误差仅为 4.4%。(3)在真空预冷结束时,物料质量损失的实验值为6.7%,模拟值为5.9%,误差为11.9%。

本文建立的模型能较好地预测真空预冷过程中茎状蔬菜内的热质传递情况,可以用于模拟茎状蔬菜在各种工况下真空预冷中温度和质量的变化,对果蔬真空预冷保鲜工艺的推广应用及改进有借鉴意义。

参考文献:

[1]张敏, 解越. 采后果蔬低温贮藏冷害研究进展[J]. 食品与生物技术学报, 2016, 35(1): 1-11.

[2]王璐, 李保国, 董庆利, 等. 不同真空预冷处理条件对鸡毛菜品质的影响[J]. 制冷学报, 2011, 32(2): 35-38, 57. DOI: 10.3969/j.issn.0253-4339.2011.02.035.

[3]AZARPAZHOOH E, RAMASWAMY H S. Modeling and optimization of microwave osmotic dehydration of apple cylinders under continuous-flow spray mode processing conditions[J]. Food and Bioprocess Technology, 2012, 5(5): 1486-1501. DOI: 10.1007/s11947-010-0471-9.

[4]CAMPAONE L A, ZARITZKY N E. Mathematical modeling and simulation of microwave thawing of large solid foods under different operating conditions[J]. Food and Bioprocess Technology, 2010, 3(6): 813-825. DOI: 10.1007/s11947-009-0249-0.

[5]贺素艳, 李云飞. 果蔬真空预冷过程中热质传递的理论分析[J]. 真空与低温, 2003, 9(1): 1-36.

[6]张彧. 柱状蔬菜真空预冷的理论与实验研究[D]. 青岛: 青岛大学, 2007.

[7]阚安康, 韩厚德. 柱状蔬菜冷藏运输前真空预冷热质迁移数学模型及实验[J]. 上海海事大学学报, 2010, 31(3): 58-62.

[8]宋晓燕. 食品真空冷却的传热传质机理研究[D]. 上海: 上海理工大学, 2015.

[9]WANG Lijun, SUN Dawen. Modelling vacuum cooling process of cooked meat

— part 2: mass and heat transfer of cooked meat under vacuum pressure[J]. International Journal of Refrigeration, 2002, 25: 862-871.

[10]SUN Dawen, HU Zehua. CFD simulation of coupled heat and mass transfer through porous foods during vacuum cooling process[J]. International Journal of Refrigeration, 2003, 26: 19-27.

[11]SUN Dawen, HU Zehua. CFD predicting the effects of various parameters on core temperature and weight loss profiles of cooked meat during vacuum cooling[J]. Computers and Electronics in Agriculture, 2002, 34: 111-127.

[12]HOUKA M, PODLOUCK , ITN R, et al. Mathematical model of the vacuum cooling of liquids[J]. Journal of Food Engineering, 1996, 29: 339-348.

[13]周國勇. 食品减压冷藏的理论与实验研究[D]. 杭州: 浙江大学, 2003.

(编辑 贾裙平)

收稿日期: 2019-09-27

修回日期: 2019-12-18

基金项目: 国家自然科学基金(51679107)

作者简介:

阚安康(1981—),男,山东济宁人,高级工程师,博士后,研究方向为多孔介质传热传质、低温制冷技术,

(E-mail)ankang0537@126.com