弯曲轴线拖曳臂充液成形工艺研究

赵建平, 黄 宇

(广西汽车集团有限公司, 广西 柳州 530028)

0 引言

精密塑性成形技术是先进制造技术的重要组成部分,对国民经济的发展具有重要促进作用,为了生产高精度、 高质量产品, 塑性成形技术的加工材料正在向复合型、多功能型发展,加工方向正在向精密化、高效化和轻量化发展[1,2]。

轻量化即指在保证零件安全和强度的条件下, 降低产品重量,最终实现节能减排、提高使用性的目的。目前轻量化的实现途径主要有两种,一种是采用如铝、镁合金、钛合金等低密度轻质材料;另一种是“以空代实”重新设计零件结构,对于一些受力条件为弯曲和扭转载荷的,采用空心构件来代替,这样不仅节约材料,同时充分发挥了材料的强度和刚度。 管材充液成形技术便是在这一背景下发展起来的塑性加工技术[3,4]。

管材充液成形技术以液体作为传力介质,首先将管材置于模具中,随后在管材内充入高压液体,同时利用推头进行轴向补料, 零件在内压力和轴向进给力的作用下,材料发生塑性变形,最终得到成形后的零件。在这一过程中,管材从初始的圆截面变为矩形、梯形等其他封闭截面。不同截面,材料膨胀率一般不同,即使在同一截面,受摩擦力的影响,各位置材料也很难均匀膨胀,导致零件出现失效[5,6]。 有限元软件可以分析出各个截面成形时的应力应变状态,为实际制造提供参考[7-9]。本文利用数值模拟的方法,对弯曲轴线拖曳臂零件进行研究,为该类零件成形提供工艺指导。

1 特征分析

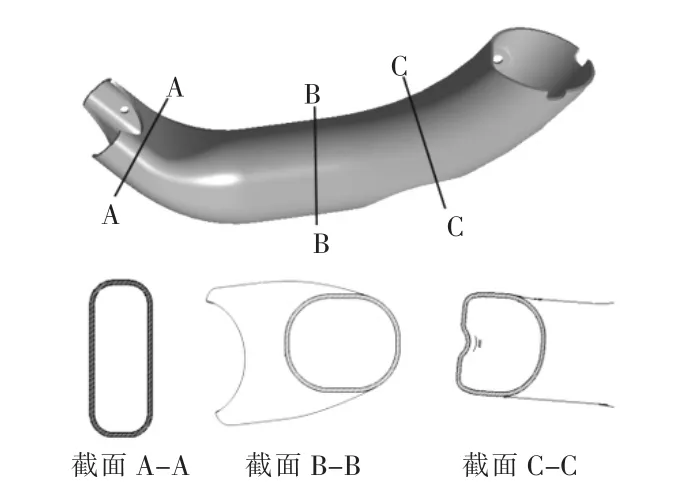

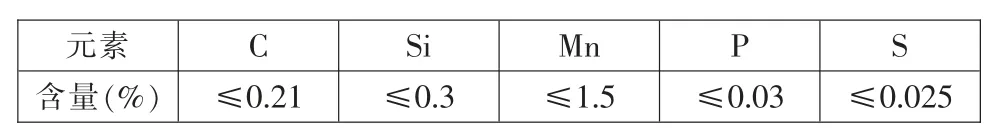

图1 为本文研究的零件, 零件材料为高强度结构钢S500MC,屈服强度为500MPa,抗拉强度为635MPa,化学成分如表1 所示。

图1 零件外形及截面特征

表1 S500MC 材料化学成分

该零件轴线为空间3D 曲线, 从截面图1 中可以看出,零件的截面A-A 近似为矩形,其截面周长可等效为直径75mm 的圆形, 截面B-B 和截面C-C 近似为圆形,其截面周长可等效为直径85mm 的圆,沿着轴线方向,从截面A-A 到截面C-C,管材等效圆直径逐渐变大。

该弯曲轴线拖曳臂零件的充液成形主要有以下难点:

(1)截面A-A 与C-C 截面充液成形时如何兼顾,当管材预制坯直径选取过大时,模具闭合后,截面A-A 处易出现无法展品的死皱,若管材预制坯直径选取过小,截面C-C 处的材料会过渡涨形,导致管材破裂。

(2)截面A-A 的矩形圆角较小,充液成形后期由于液体压力较大,直边处会先贴模,在模具摩擦阻力的影响下,材料无法环向均匀流动,这就造成圆角处既难贴膜,同时还容易出现破裂风险。

2 零件充液成形受力分析

管材充液成形是一个复杂的接触动力学问题, 材料的塑性流动规律、 模具与管材之间的接触条件都对零件成形质量有着影响。分析零件在不同位置的受力特点,对零件成形工艺参数的制定有着很大帮助。 图2 是该弯曲轴线拖曳臂零件实际成形时的结构图, 以矩形截面一侧对该零件进行成形对称设计,大大提高了零件生产效率。

图2 充液成形结构图

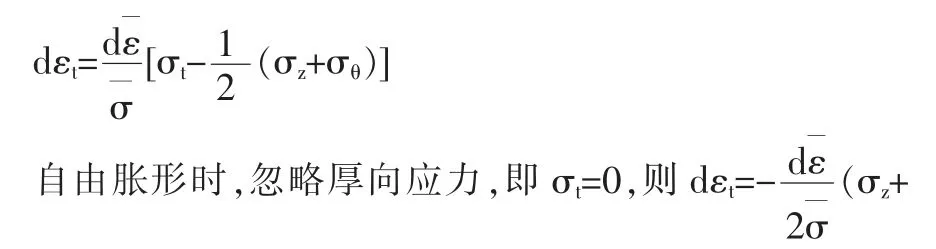

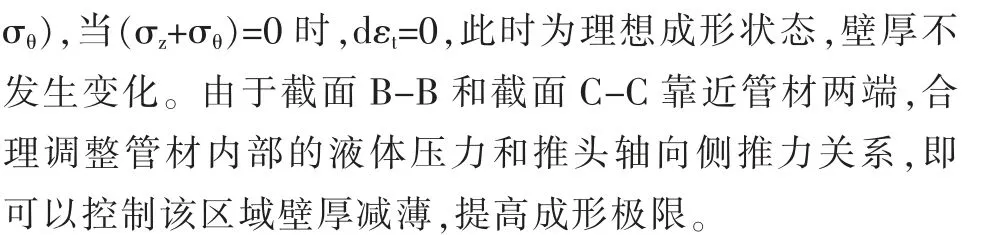

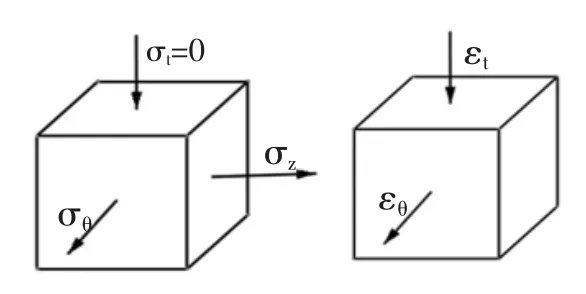

零件的截面B-B 和截面C-C 靠近充液成形管材的两端,在这一区域取一微元体如图3 作为研究对象,在管材上建立局部坐标系,环向为θ、轴向为z、厚向为t,σθ、σz和σt分别为环向应力、轴向应力和厚向应力。

根据Levy-Mises 准则, 塑性变形下应力和应变增量之间有如下关系式:

图3 截面B-B、截面C-C 微元体受力分析

零件截面A-A 位于管材中间, 这一区域离推头距离较远,随着管材内液体压力的增大,材料与模具之间的摩擦力增大,推头轴向力逐渐被弱化,轴向应变几乎为零。取这一区域的微元体进行受力分析如图4 所示。

根据平面应变状态下的应力关系有:

图4 截面A-A 微元体受力分析

3 充液成形数值模拟

采用基于LS-DYNA 求解器的ETA/Dynaform 有限元软件, 对拖曳臂零件的管材充液成形过程进行有限元分析, 重点分析液体加载压力和轴向补料量对充液成形过程的影响。 图5 为该零件的有限元模型。

图5 有限元模型

3.1 液室压力加载路径分析

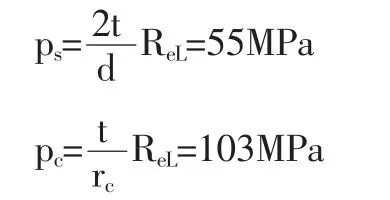

充液成形过程中, 液体压力的作用是为了使管材发生塑性变形,使零件贴模。 液体压力主要分为初始屈服压力和整形压力。 初始屈服压力和整形压力相关参数计算过程如下所示:

式中:ps—初始屈服压力;pc—整形压力;t—管坯壁厚;d—管坯直径;rc—工件截面最小过渡圆角半径;ReL—材料的屈服强度。 根据计算结果,模拟时初始屈服压力在55~65MPa 区间内选取,整形压力在200~350MPa 区间内。

压力的加载路径设置为阶梯形加载, 选取如图6 所示5 种阶梯形液室压力加载路径进行模拟。

图6 压力加载曲线

图7 是5 种加载路径下管材的最大减薄率。 从图7中可以看出,减薄率随整形压力的增大而增大,当整形压力大于300MPa 时,最大减薄率基本保持不变,说明此时零件已贴模。

图7 不同加载路径下壁厚减薄分布

3.2 轴向进给量分析

充液成形的另一个重要工艺参数是轴向补料, 该零件B-B 截面和C-C 截面形状近似圆形,初始管材直径选择80mm,该区域内材料膨胀率为6.3%,此处材料膨胀不大且变形较均匀。但是在截面A-A 处,此处位于模具的正中间,材料流动较困难,矩形截面圆角较难成形。

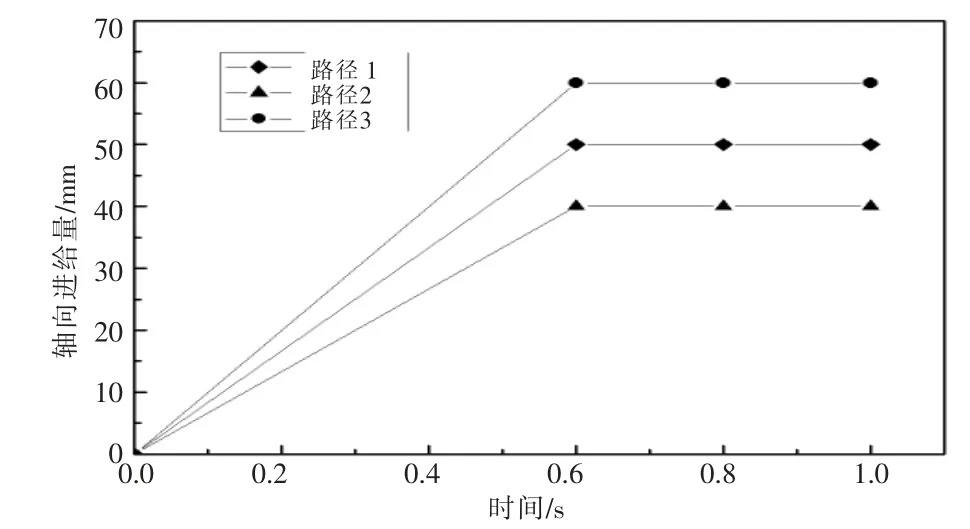

为了防止矩形截面圆角处因膨胀率过大而发生破裂,可以采用合适的轴向进给量对其进行优化。 取初始屈服压力为65MPa,整形压力为200MPa,采用如图8 所示的三种轴向加载路径进行模拟。

图8 轴向进给量曲线

图9 为截面A-A 环向有限元仿真壁厚和实验结果实际对比,从壁厚分布来看,模拟结果较好的体现出了实验结果,表明当内压加载路径采用路径3,轴向进给采用路径2 时,可以成形制造出该零件,实验结果如图10 所示。

图9 截面A-A 壁厚分布对比

图10 充液成形零件

4 结论

管材充液成形技术在制作弯曲轴线异形截面管件上具有很大优势,对比试验和仿真结果可知,有限元软件可以有效提高工艺参数优化效率。

管材处于自由涨形状态时, 合理调整管材内部的液体压力和推头轴向侧推力的关系, 便可以控制管材壁厚减薄,提高材料成形极限。

管材涨形区域离推头较远时, 可以在变形区预先进行堆料形成有益皱纹,弥补管材涨形时造成的厚向过度减薄。