高架草莓摆动式小型施药机设计与试验

王江山,刘继展,赵升燚,翟佳林,吴 硕

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

0 引言

截止2017年,我国草莓种植面积已达230万t多,总产量达400万t多,分别占世界草莓种植面积和产量的35.21%和41.7%,总产值已超过600亿元,成为世界草莓生产和消费的第一大国[1-4]。目前,我国草莓90%以上以设施栽培为主,草莓的高架栽培由于其清洁省力等多种优势而得到大力推广[5]。温室内空间密闭、高温高湿且天敌较少,作物对病虫害的抵抗力较低[6],而且草莓本身易感病虫害,对温室草莓病虫害的有效防控已成为草莓生产过程中必不可少的重要环节和现实问题。

目前,我国设施农业的植保装备仍以各类背负式喷雾器、担架(推车)式机动喷雾机及手持式烟雾机等为主[7-8],作业强度大、人身安全无保障,因而设施内机械化施药作业装备研究受到了关注。Belforte等研发的固定式温室施药设备实现了作物的工厂化流水线式施药作业,大大提高了施药效率[9]。房骏等[10]、张二鹏等[11]、李进海等[12]、梅银成等[13]、耿长兴等[14]先后对温室悬挂式施药设备进行了研究;徐瑞峰等[15]、李明等[16]、贾卫东等[17]先后研制了针对温室篱架作物的轴流风送式施药设备,但针对设施高架栽培草莓的机械化施药装备尚未见报道。

为此,针对设施高架栽培和草莓植株的特点,进行了高架草莓摆动式小型施药机设计开发,旨在为实现高架草莓的机械化高效施药提供技术和装备支撑。

1 整机设计依据及要求分析

1.1 高架设施与草莓栽培

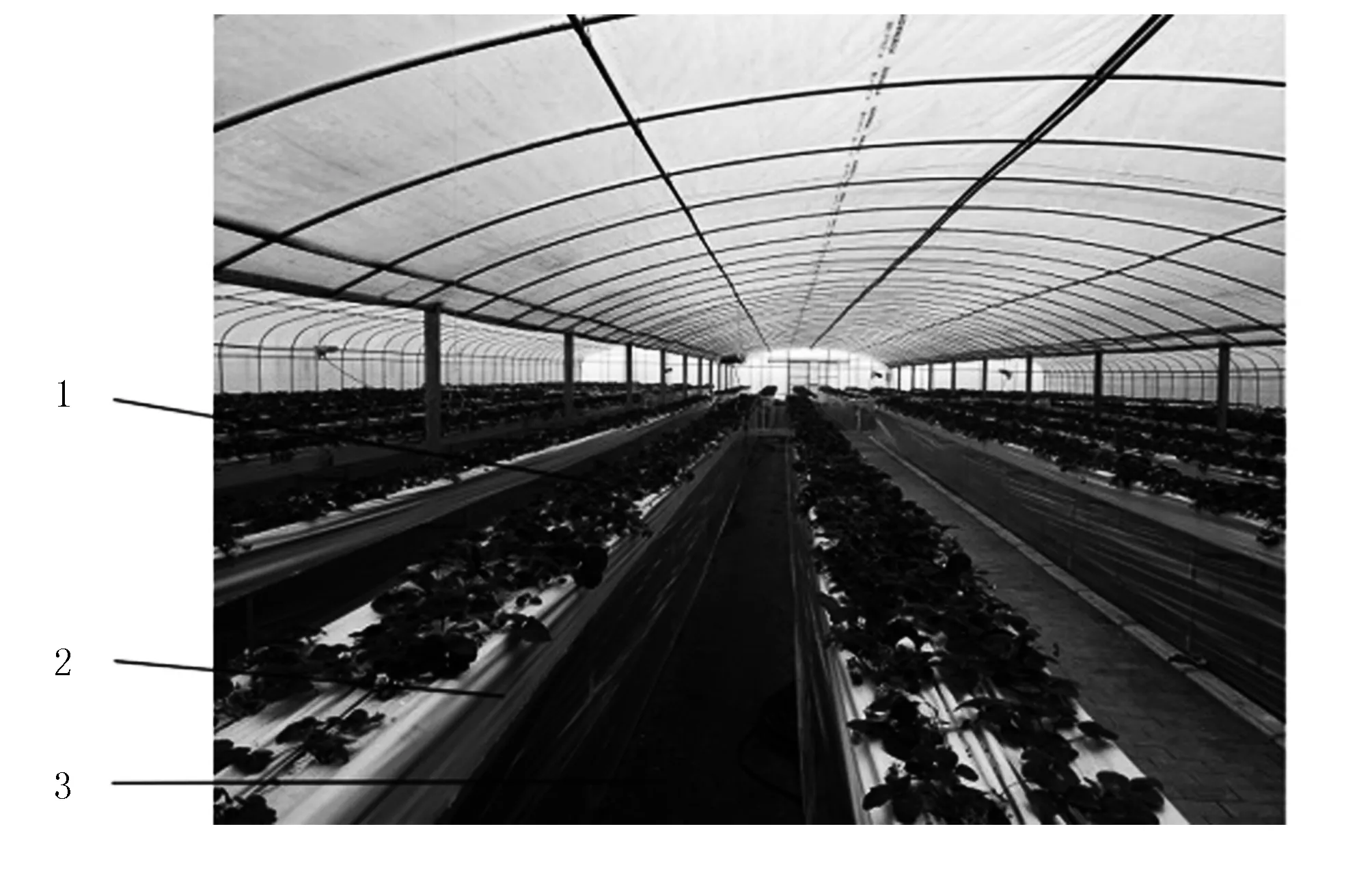

高架栽培是将草莓从地面抬高至空中的栽培方法,近年来在我国得到了迅速推广。通过对江苏省农科院草莓示范园、溧水植物基地、金坛一号农场等设施高架草莓的实地调研发现,不同栽培高架设施的建设规格存在一定差异,高架栽培床宽度和高度分别在300~400mm、800~1200mm之间,架上的草莓通常采用双行种植,如图1所示。

1.草莓苗 2.高架栽培床 3.通道图1 温室草莓高架栽培环境Fig.1 Elevated cultivation environment for strawberry in greenhouse

高架间通道存在土质、水泥、砖砌等不同路面形式,通道宽度也有700~950mm不同规格,架间通道狭小,无法满足人机同时通过,更不具备人工驾驶施药作业空间。目前,生产中迫切需要小型化和机下操控施药装备来满足1m以内的狭窄棚门的进出和狭小架间通道内移动作业的需要。

1.2 草莓病虫害及防治

由于大棚内温度高、湿度大和草莓的易感性,在生长过程中容易滋生白粉病、灰霉病、红蜘蛛及蚜虫等各种病虫害,需要在漫长生长周期内进行频繁施药。生产中通常在每茬草莓采收间隙,采用背负式施药器和高压手推打药机等人工机具进行施药作业。目前,各类机械化施药装备主要采用压力或风送喷施方式,利用高压力、强风力以获得足够的射程和穿透性。但是,草莓植株低矮娇嫩、冠层浓密且施药作业多处花期,高压力、强风力不仅穿透性不佳、着药率低,更易造成娇小草莓植株和花序的损伤,造成减产;且存在劳动强度大、药液浪费严重、在温室密闭条件下容易引起施药人员中毒等问题。

2 施药机整体方案设计

2.1 设计目标

通过对草莓高架栽培环境、草莓栽培管理、草莓植株特性、高架草莓病虫害,以及目前施药情况等进行现场调研和分析,为满足草莓高架栽培对施药环节的特殊机械化施药需求,设计的面向温室高架草莓的小型摆动式施药机需满足以下设计要求:

1)实现单侧多行施药以提高作业效率,在提高雾滴穿透性和沉积均匀性的同时,避免对草莓植株和花序造成损伤,并能适应不同施药高度要求。

2)底盘应满足高架间多种形式狭小路面的行进作业需要。在温室有限空间内实现整机的原地转向换行和顺利行走,并能适应温室内的不同路面形式且具有一定爬坡能力。

3)为降低劳动强度和有毒农药对施药人员的伤害,实现施药作业的全遥控控制及低药量低电量的自动预警,使施药人员远离施药现场。

2.2 总体结构与工作原理

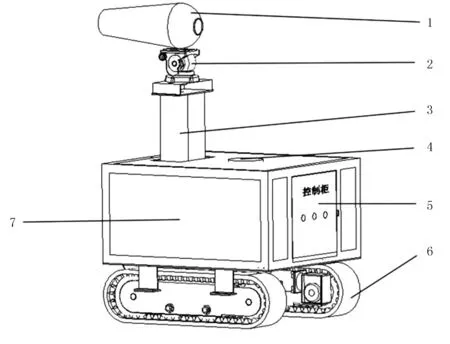

高架草莓摆动式小型施药机主要由小型电动履带底盘、竖直升降机构、二自由度电动云台、遥控控制系统和微风雾化供药系统组成,如图2所示。

1.喷筒 2.二自由度电动云台 3.升降机构 4.药箱 5.控制柜 6.履带式底盘 7.车体图2 高架草莓摆动式小型施药机Fig.2 Pendular small sprayer for elevated strawberry

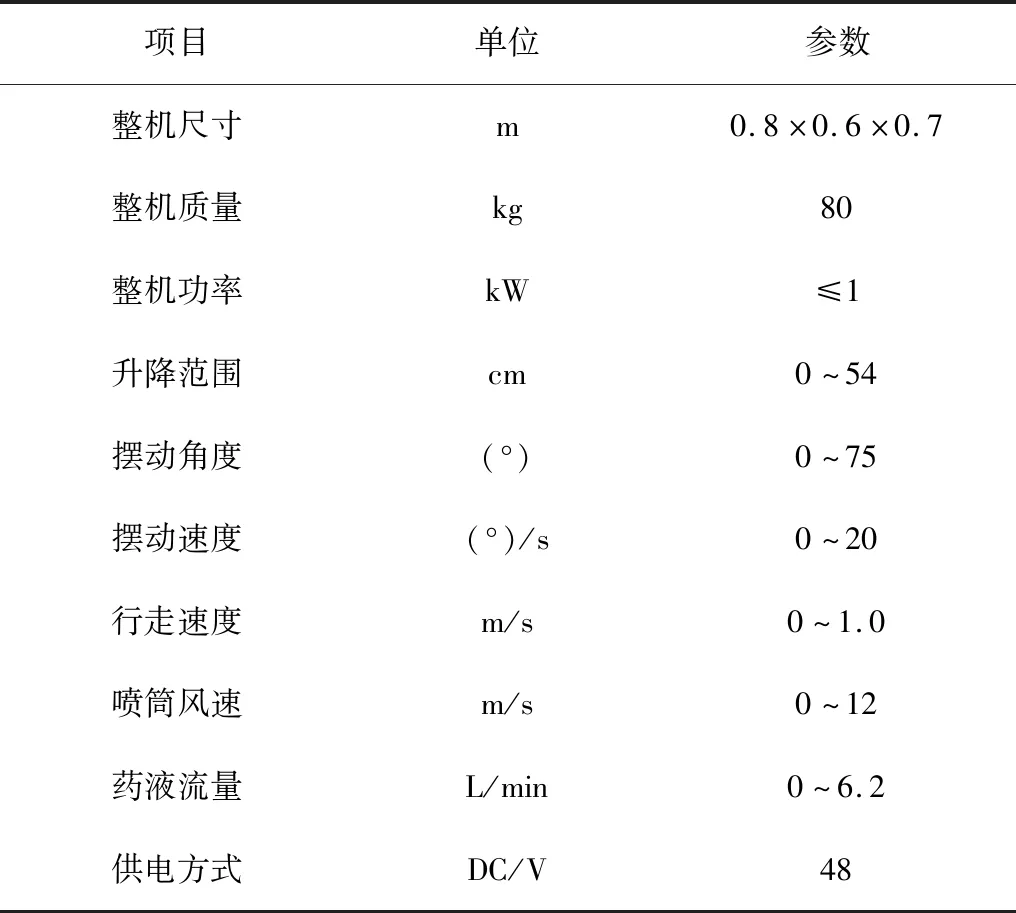

本施药机整机尺寸仅为0.8m×0.6m×0.7m,采用全遥控施药作业模式,实现了人机分离施药作业模式,样机主要技术参数如表1所示。摆动式微风雾化施药方法,不但提高了高架草莓冠层药液沉积均匀性,且避免了高压强风对娇嫩草莓植株和花序的伤害性。

表1 样机主要技术参数Table 1 Main technical parameters of the prototype

施药机工作时,遥控控制施药机进入高架行间,施药机沿行行走,喷筒沿垂直于行进方向上下摆动施药,雾滴群体在辅助气流的作用下,形成由近—到远—再到近的往复喷施。在喷雾过程中,扩散后的圆锥形雾柱通过机身行进和摆动动作的运动耦合,形成波浪线型雾滴群体运动轨迹,实现了高架草莓冠层的全覆盖,提高了雾滴沉积均匀性。

2.3 小型电动履带底盘设计

为实现施药机顺利通过大棚入口,并在高架间自由行走和行间尽头顺利换行转弯,小型电动履带底盘以小型化为设计目标,外形尺寸仅为80cm×60cm×15cm。为适应温室大棚里的不同路面形式,采用橡胶履带式行走底盘,底盘两侧履带双轴独立驱动,可实现原地转向。其转弯半径仅为50cm,行进速度为0~1m/s,具有行走稳定性和一定爬坡能力,使施药机可以在大棚的狭小空间内灵活行走、转向和换行,如图3所示。整机尺寸实现小型化,解决了温室入口和内部高架间空间狭小而无法进入的难题。

1.伺服减速电机 2.支撑架 3.电池仓 4.主横梁 5.橡胶履带图3 履带底盘及其结构Fig.3 Crawler chassis and the structure

2.4 药液供应及微风雾化系统

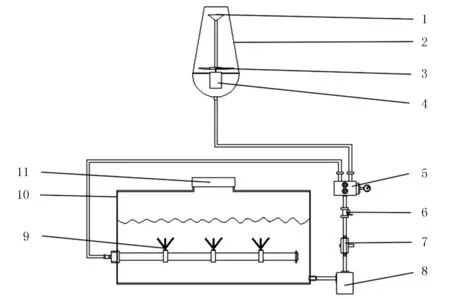

药液供应及微风雾化系统由微型隔膜泵、渐缩型雾化喷筒(喷筒出风口直径15cm)、风机(80W12V螺旋风叶型,叶轮直径12cm,转速0~1400r/min)、药箱、电磁阀、管路、低压雾化喷头(八孔直喷滤网型,雾滴粒径:30~100μm)、风速调速器和流量调节器等组成,如图4所示。

1.雾化喷头 2.喷筒 3.叶轮 4.电机 5.分流器 6.过滤装置 7.电磁阀 8.隔膜泵 9.搅拌器 10.药箱 11.药箱盖图4 微风雾化供药系统Fig.4 Breeze atomization drug supply system

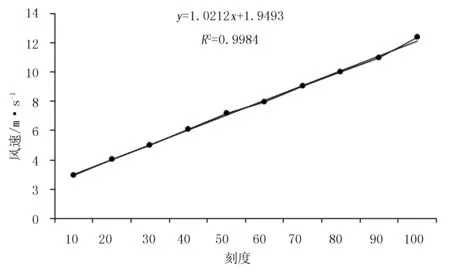

药液从药箱经隔膜泵加压后,进入主管道,经分流器一部分通过管路传至喷头,由喷头将药液雾化成细小液体颗粒,同时风机产生的轴向风对药液二次雾化并对叶片进行扰动,使药液均匀附着在叶片正反面;另一部分药液回流到搅拌器对药液搅拌。经实验测试,整机流量为0~6.2L/min,射程为0~4100mm,4m/s风速下的极限喷幅为水平方向578mm、垂直方向549mm。通过MZC直流电机变频调速器可实现风机的无级调速,应用KTMO VT110便携式热线风速仪测得筒口风速可调范围为0~12.42m/s,实现了小功率微风送和低流量的雾化喷施。调速器表盘刻度与筒口风速间具有良好的线性关系,如图5所示。

图5 调速器表盘刻度与风速关系Fig.5 The relationship between governor scale and sprayer wind speed

2.5 施药姿态调节系统

为满足不同建设规格高架栽培设施的草莓施药作业需求,开发了摆动式多维施药姿态调节系统,主要由竖直升降机构和二自由度电动云台组成。姿态调节系统可实现施药高度、施药水平角度、施药竖直角度的多参数动态调整及喷筒的竖直摆动,从而适应不同高架的高度规格和施药角度要求。摆动式微风雾化施药提高了药液的穿透性和沉积均匀性,同时扩大了喷幅范围,提高了施药效率。

3 基于CFD雾滴沉积模拟仿真与分析

选择平均喷雾量为0.5L/min,雾滴粒径为30~100μm,喷筒轴心距高架基质表面350mm,利用CFD仿真模拟技术对不同竖直施药角度和辅助风速进行雾滴群体沉积运动模拟仿真实验。

3.1 参数设置与模型建立

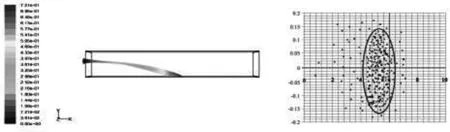

在Gambit环境下建立温室喷雾空间模型和施药机喷筒结构模型,设置长宽高分别为10、1.5、3m的长方体密闭空间作为日光温室施药空间,定义长方体模型的左端面底边中点为原点,以长方体的长宽高分别为X、Y、Z轴建立空间坐标系。喷筒结构模型为高400mm,直径分别为200、150mm的圆台,其转动中心为(0,1.5,0)。对喷雾空间和喷筒结构模型进行网格划分,如图6所示。

对模拟空间模型进行边界条件设置,选择标准湍流方程模型,选择绝对速度代入连续相的速度计算模型。分别将辅助气流和雾滴作为第一相(连续相)和第二相(离散相),建立离散相模型,并设定沉积漂移的雾滴终结方式和离散相粒子轨迹追踪。

利用Rosin-Rammler粒径分布函数描述离散相雾滴模型的粒径径谱分布,采用线性插值法在最小粒径和最大粒径的雾滴之间进行插值运算,即

式中di—雾滴直径(m);

i—射流源的顺序数;

N—射流源的总数;

dmin—最小雾滴直径(m);

dmax—最大雾滴直径(m)。

3.2 数值模拟结果与分析

3.2.1 不同风速雾滴沉积运动规律

通过固定角度不同风速下的仿真结果发现:雾滴群体在辅助气流的作用下,在空间内做径向扩散轴向类平抛运动,运动轨迹是一种类平抛运动轨迹;不同喷筒出口风速导致雾滴运动轨迹存在很大差异,初始风速越大,雾滴在径向方向上运动距离越大,表现为沉积喷幅范围越宽,雾滴轴向方向运动的距离越远,在地面上的沉积越集中,如图7所示。

(a) 风速为4m/s

3.2.2 不同角度雾滴沉积运动规律

通过固定风速不同角度下的仿真结果发现:侧倾角度的改变实际上是对应的雾滴初始平抛高度,雾滴平抛高度决定了雾滴群体的空间运动时间,从而影响雾滴在轴向方向的运动时间;喷筒角度越小,雾滴的轴向运动距离越远,但同时在径向越发散,从而造成部分雾滴沉积到两侧边界平面内。实际喷雾中,表现为雾滴沉积在植株冠层以外,而喷筒角度越大,雾滴的轴向运动距离越小,径向方向较集中,雾滴沉积密度越大,如图8所示。

(a) 角度为10°

3.2.3 仿真结果分析

通过以上分析,雾滴在轴向方向的运动时间由雾滴初始平抛高度决定,即由喷筒角度决定;而雾滴运动距离由喷筒出口风速大小和运动时间共同决定,雾滴群体在空间内的运动轨迹可以看作是圆锥形雾柱,喷筒摆动角度的大小决定了雾滴在地面上的沉积范围大小和雾滴沉积密度。结果表明:喷筒角度在10°~50°、风速为12m/s时,雾滴沉积密度最大,且喷幅范围最广,喷幅范围为0.5~5.1m。

4 摆动式微风雾化棚内喷雾试验

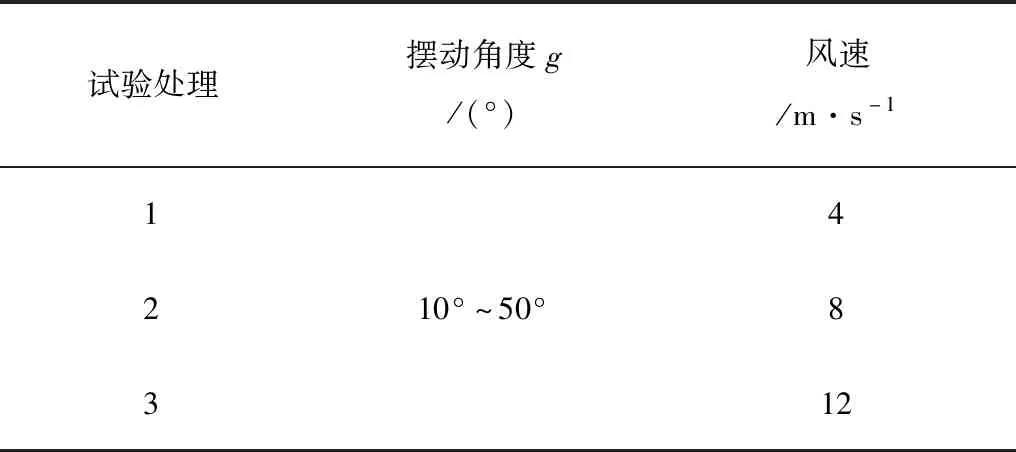

为验证整机设计方案的可行性,仿真结果对施药参数优化的合理性,不同摆动角度和喷筒风速对雾滴沉积分布的影响,进行了棚内实地喷雾试验。

4.1 试验材料与方法

4.1.1 试验材料

试验于2018年1月12日在江苏省农科院草莓示范园的高架草莓塑料大棚内进行。试验对象为定植90天的优质丰产品种“宁玉”,平均草莓株高为156mm,平均叶片数为5片,高架通道为砖砌路面,如图9所示。

图9 试验现场Fig.9 Testing site

4.1.2 试验因素设计

根据仿真试验和喷雾预试验可知:行进速度为0.5m/s、喷筒摆动速度为15°/s时,雾柱喷雾圆轨迹可全部覆盖草莓冠层。固定流量0.5L/min,喷筒喷口中心到高架基质表面的垂直距离为350mm,距高架的轴向距离为300mm,喷筒风速由低到高分别定为4、8、12m/s,试验方案,如表2所示。

表2 试验方案Table 2 The experiment scheme

4.1.3 采样点布置

施药机在高架一侧沿行行走,喷筒垂直于行走方向对前方高架草莓进行喷雾,设定行进方向为X轴正方向,垂直于行进方向为Y轴正方向。沿X轴正方向在高架草莓上每隔300mm设置一个采样点,沿Y轴正方向在高架草莓上相距100mm设置一个采样点,故采样点坐标为(Xi,Yj),如图10所示。其中,i∈(1,13),j∈(1,8),共8行13列104个采样点。每次试验结束后,待水敏纸卡完全干燥后逐一装入标号自封袋保存,3组试验共收集样本水敏纸卡312张。

图10 采样点和水敏纸布置Fig.10 Locating of water-sensitive paper and sampling point

4.1.4 样本处理

根据雾滴测试卡图像处理方法[18],利用HP Laserjet M1005扫描仪对各样本水敏纸卡分组进行灰度扫描,提取分辨率为600×600的PNG图片,并利用图像处理软件Deposit Scan(V1.2)进行分析处理,得到每个采样点单位面积上的雾滴沉积量。

4.2 试验结果与分析

4.2.1 雾滴纵向沉积分布

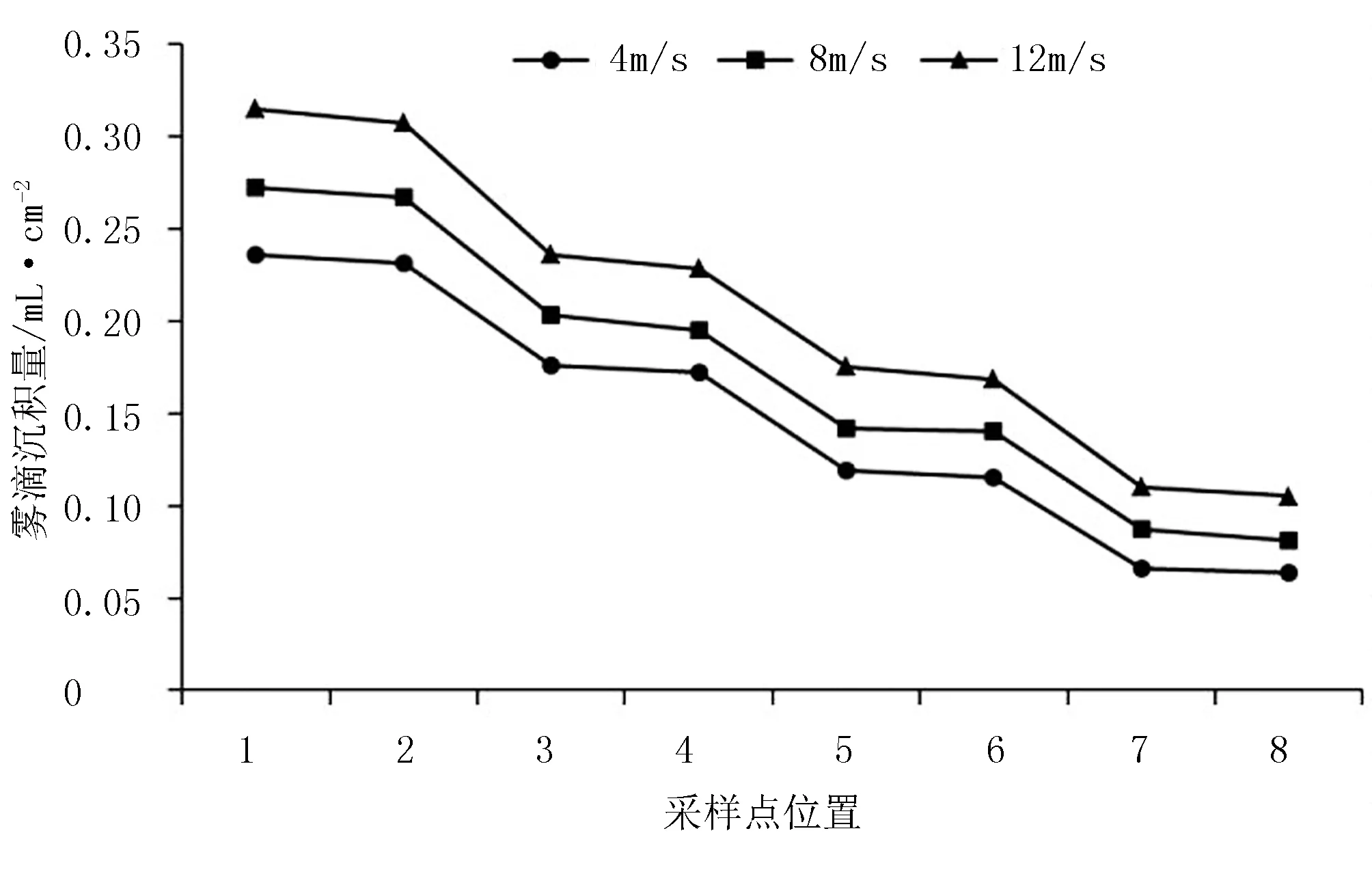

计算不同风速下,同一行13个采样点沉积量的平均值代表该点纵向雾滴沉积量分布(见图11)。由图11可以发现:雾滴沉积量随风速增大而增大,沿纵向方向呈“近大远小”的分布特点;同一高架上两采样点雾滴沉积量近似相等,不同高架上雾滴沉积量相差较大且出现突变的现象,原因是高架间存在80~100cm的通道,部分雾滴沉积到通道内。

图11 雾滴纵向沉积分布Fig.11 Longitudinal deposition distribution ofdroplet

4.2.2 雾滴横向沉积分布

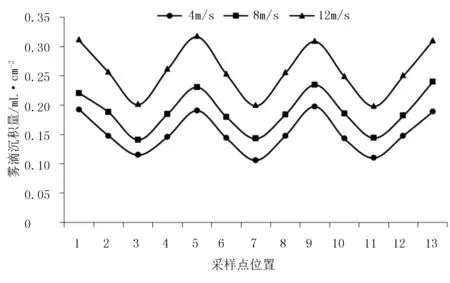

计算不同速度下,同一列8个采样点雾滴沉积量的平均值代表该点横向雾滴沉积量分布(见图12)。由图12可以发现:雾滴沉积量随风速增大而增大,沿横向方向呈周期性“波浪线”分布,主要原因为喷筒的周期性摆动和车身行进同时进行,喷筒喷出的雾柱通过摆动和行进的动作耦合,形成圆柱波浪线。

图12 雾滴横向沉积分布Fig.12 Horizontal deposition distribution of droplet

5 结论

1)通过对不同地区高架草莓种植模式的现场调研,分析得到高架草莓的环境特点和机械化施药作业要求,并开发设计了面向高架草莓的摆动式小型施药机,为草莓高架栽培提供了新的施药装备和技术支撑。

2)设置不同角度和风速,对雾滴在空间内的沉积分布进行仿真模拟试验。结果表明:风速越大雾滴沉积距离越远,角度越大雾滴沉积距离越远,雾滴在空间内的运动轨迹可以看作是圆锥形雾柱;喷筒角度在10°~50°、风速为12m/s时,雾滴沉积密度最大,且纵向喷幅范围最广,喷幅范围为0.5~5.1m,可覆盖4条高架草莓。

3)由棚内喷雾试验结果可知:雾滴沉积量随风速增大而增大,沿纵向方向呈“近大远小”的分布特点,沿横向方向呈周期性“波浪线”分布;在行进速度0.5m/s和喷筒摆动速度15°/s下, 雾滴横向沉积均匀性和覆盖率最佳。